Dispositivo para la fundición por inyección, en particular para la fundición por inyección en cascada, y utilización del dispositivo.

Dispositivo para la realización de un procedimiento para la fundición por inyección de artículos fundidos por inyección,

en cuyo dispositivo se puede inyectar la colada en uno o varios puntos de ataque, respectivamente, a través de una tobera de cierre de agujas (D1-D3) controlada con válvula de aguja en la cavidad (3) de un útil de moldeo y en cuyo dispositivo están previstos medios para controlar la velocidad de apertura de una o varias toberas de cierre de agujas y, por lo tanto, la presión de inyección en el o en los puntos de ataque a través del o de los accionamientos de cilindro y pistón respectivos para la o las toberas de cierre de agujas (D2, D3), de tal manera que en al menos uno de los accionamientos de cilindro y pistón (10), durante la apertura de la tobera, se estrangula el flujo de salida de medio de presión fuera del accionamiento de cilindro y presión (10), caracterizado porque cuando se utiliza un medio de presión en forma de gas en al menos uno de los accionamientos de cilindro y pistón (10), el vástago de pistón (16) de este accionamiento de cilindro y pistón (10) está acoplado adicionalmente mecánicamente con un dispositivo de cilindro y pistón (30) con cámaras cilíndricas (32, 33), en el que las dos cámaras cilíndricas (32, 33) están llenas con un medio de presión líquido y están conectadas entre sí a través de un conducto de cortocircuito (31), en el que en el conducto de cortocircuito (31) se encuentra un dispositivo de estrangulamiento (21) con un miembro unidireccional (22) conectado en paralelo, cuya dirección de paso está dirigida de tal manera que es 15 permeable cuando la tobera está cerrada.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10001788.

Solicitante: INCOE INTERNATIONAL, INC..

Nacionalidad solicitante: Alemania.

Dirección: 63322 Rödermark ALEMANIA.

Inventor/es: STRIEGEL,CHRISTIAN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C45/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06).

- B29C45/28 B29C […] › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › Dispositivos de cierre para ellos.

PDF original: ES-2397774_T3.pdf

Fragmento de la descripción:

Dispositivo para la fundición por inyección, en particular para la fundición por inyección en cascada, y utilización del dispositivo La invención se refiere a un dispositivo para la fundición por inyección, en particular para la fundición por inyección en cascada, de acuerdo con el preámbulo de la reivindicación 1. Además, se refiere a un procedimiento para la fundición por inyección.

En la fundición por inyección de componentes planos y/o extendidos alargados a través de un único punto de ataque (orificio de bebedero) es necesario llenar la cavidad del útil de moldeo totalmente con colada. Además, la colada llega a las zonas de la cavidad que están alejadas del punto de ataque ya con una temperatura claramente reducida, con lo que se producen inhomogeneidades en la estructura de los componentes fundidos.

Por este motivo, especialmente en el caso de la fundición de componentes extendidos alargados y/o planos, se conoce rellenar la cavidad del útil de moldeo a través de varios puntos de ataque con colada. No obstante, en este caso existe el problema de que los frentes de flujo de la colada, que parten desde los puntos de ataque, se encuentran en algún lugar en la zona entre puntos de ataque adyacentes, formándose costuras de unión. Tales costuras de unión representan puntos débiles en los componentes moldeados por inyección. Además, las costuras de unión son visibles, según el material, la superficie o el color, de manera que tales componentes deben tratarse posteriormente, por ejemplo, a través de laqueado.

Para evitar la aparición de tales costuras de unión, se conoce en el caso de utilización de toberas de cierre de agujas, abrir las diferentes toberas en diferentes instantes, en concreto, de tal manera que se comienza, por ejemplo, con la inyección a través de una primera tobera y luego, cuando el frente de flujo que parte desde esta tobera ha alcanzado el punto de ataque de una tobera adyacente, ésta se abre. De manera correspondiente se procede con la apertura de las toberas que se encuentran todavía más alejadas de la primera tobera. Lo mismo se aplica de manera correspondiente cuando el proceso de inyección comienza sobre un punto de ataque central, que está rodeado por otros puntos de ataque que se encuentran con preferencia sobre un arco circular alrededor delprimer punto de ataque. Éstos se abren cuando el frente de flujo desde el punto de inyección central ha alcanzado o excedido los puntos de ataque circundantes. Esta inyección a distancias laterales sobre varias toberas de cierre de agujas se designa como “fundición por inyección en cascada”.

El procedimiento en cascada descrito hasta ahora tiene el inconveniente de que durante la apertura de una segunda tobera o de otra tobera, la colada es inyectada con la presión predeterminada por la máquina de fundición por inyección, que es de la misma magnitud para todas las toberas. Puesto que a la entrada del frente de flujo desde una tobera previamente abierta en el ataque de una tobera adyacente, la colada del frente de flujo ya ha experimentado una refrigeración y una pérdida de presión, se producen marcas del frente de flujo no deseadas a través de la entrada explosiva de la colada que está a plena presión en la tobera que se abre posteriormente. Esto se puede evitar no abriendo las toberas que se abren posteriormente de forma repentina, sino lentamente y de esta manera se evita la presión inicial de la inyección.

Para conseguir esto, se conoce prever en el canal individual de la colada hacia una tobera o bien en el canal de la colada de la tobera propiamente dicha un dispositivo de estrangulamiento activado por el vástago de la válvula, así como un sensor de presión, que mide la presión de la colada curso abajo del dispositivo de estrangulamiento. Este valor de medición de la presión se compara con un valor teórico de la presión, y la desviación de regulación controla la posición del pistón en el accionamiento del cilindro y pistón para el vástago de la válvula de la tobera. Esta instalación para la prevención de una entrada explosiva de colada en puntos de ataque conectados posteriormente en el tiempo tiene el inconveniente de que es muy costosa. Dicha disposición de regulación debe preverse por separado para cada tobera que se abre posteriormente. O bien es necesaria una intervención constructiva en el bloque de distribución del canal caliente del dispositivo de fundición por inyección, o son necesarias toberas especiales.

Ya se conoce a partir del documento JP 06 064002 A un procedimiento de fundición por inyección para la fabricación de componentes planos extendidos alargados, en el que la cavidad del útil de moldeo se llena a través de tres lugares de ataque dispuestos en una línea, siendo alimentados los dos lugares de ataque laterales, respectivamente, a través de una tobera de cierre de agujas controlada por una válvula de agujas. Las toberas de cierre de agujas son activadas a través de accionamientos de cilindro y pistón accionados hidráulicamente. En este caso, las dos toberas solamente se abren cuando la colada es desplazada por la tobera central hacia las toberas laterales, y este proceso de apertura de las toberas laterales debe realizarse de forma amortiguada. Esto se consigue porque en el conducto de medio a presión, que está conectado en aquella cámara cilíndrica de los accionamientos de cilindro y pistón, desde la que debe expulsarse medio a presión líquido durante la apertura de la tobera, está insertada una válvula de estrangulamiento regulable. Paralelamente a esta válvula se encuentra un miembro unidireccional, que es permeable en dirección a la cámara cilíndrica para el medio a presión líquido.

En el caso de un accionamiento de cilindro y pistón, que se acciona reumáticamente, esta instalación de estrangulamiento para la prevención de una apertura repentina de la válvula está en gran medida sin efecto, puesto que el medio de presión en forma de gas es compresible.

La presente invención tiene el cometido de realizar una abertura retardada de las toberas de cierre de agujas también cuando se utiliza un medio de presión en forma de gas para el funcionamiento del pistón.

Para la solución de este cometido se propone un dispositivo de acuerdo con el preámbulo de la reivindicación 1, que presenta las características mencionadas en la parte de caracterización de la reivindicación 1.

Las configuraciones ventajosas de este dispositivo se caracterizan por las características de las reivindicaciones dependientes 2 a 4.

De acuerdo con la reivindicación 5, el dispositivo de acuerdo con las reivindicaciones 1 a 4 se puede utilizar también con ventaja en la fundición por inyección en cascada descrita anteriormente, en la que después de la apertura de una primera tobera, las otras toberas se abren con retardo de forma escalonada en el tiempo.

El dispositivo de acuerdo con la invención es ventajoso también cuando no se trata de la prevención de las marcas de flujo descritas anteriormente, que se producen durante la fundición en cascada, puesto que durante la fundición por inyección también en los lugares de ataque propiamente dichos se pueden configurar marcas no deseables como consecuencia de la introducción explosiva de la colada. Estas marcas se pueden evitar o aminorar a través del dispositivo de acuerdo con la invención también en el caso de utilización de un medio de presión en forma de gas para el accionamiento de cilindro y pistón, y al mismo tiempo se puede influir con ello de una manera favorable en la velocidad de flujo de la colada.

A continuación se explica en detalle la invención con la ayuda de los ejemplos de realización representados en las figuras. En este caso:

La figura 1 muestra de forma esquemática un ejemplo de realización de una instalación de fundición por inyección esencialmente conocida para la fundición por inyección en cascada según la reivindicación 1.

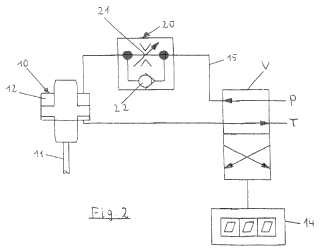

La figura 2 muestra a escala ampliada un detalle de la figura 1.

La figura 3 muestra un ejemplo de realización del dispositivo de acuerdo con la invención, en el que el accionamiento de cilindro y pistón para la tobera de cierre de agujas es activado reumáticamente.

La figura 4 muestra un segundo ejemplo de realización del dispositivo de acuerdo con la invención.

La figura 5 muestra una pieza fundida por inyección fabricada con la ayuda del dispositivo de acuerdo con la invención.

En la instalación de fundición por inyección esencialmente conocida de acuerdo con la figura 1, en la cavidad 3 plana extendida alargada del útil de moldeo por lo demás no representado, están conectadas tres toberas de cierre de agujas D1 a D3. El cierre... [Seguir leyendo]

Reivindicaciones:

1. Dispositivo para la realización de un procedimiento para la fundición por inyección de artículos fundidos por inyección, en cuyo dispositivo se puede inyectar la colada en uno o varios puntos de ataque, respectivamente, a través de una tobera de cierre de agujas (D1-D3) controlada con válvula de aguja en la cavidad (3) de un útil de moldeo y en cuyo dispositivo están previstos medios para controlar la velocidad de apertura de una o varias toberas de cierre de agujas y, por lo tanto, la presión de inyección en el o en los puntos de ataque a través del o de los accionamientos de cilindro y pistón respectivos para la o las toberas de cierre de agujas (D2, D3) , de tal manera que en al menos uno de los accionamientos de cilindro y pistón (10) , durante la apertura de la tobera, se estrangula el flujo de salida de medio de presión fuera del accionamiento de cilindro y presión (10) , caracterizado porque cuando se utiliza un medio de presión en forma de gas en al menos uno de los accionamientos de cilindro y pistón (10) , el vástago de pistón (16) de este accionamiento de cilindro y pistón (10) está acoplado adicionalmente mecánicamente con un dispositivo de cilindro y pistón (30) con cámaras cilíndricas (32, 33) , en el que las dos cámaras cilíndricas (32, 33) están llenas con un medio de presión líquido y están conectadas entre sí a través de un conducto de cortocircuito (31) , en el que en el conducto de cortocircuito (31) se encuentra un dispositivo de estrangulamiento (21) con un miembro unidireccional (22) conectado en paralelo, cuya dirección de paso está dirigida de tal manera que es permeable cuando la tobera está cerrada.

2. Dispositivo de acuerdo con la reivindicación 1 ó 2, caracterizado porque el dispositivo de estrangulamiento (21) es regulable.

3. Dispositivo de acuerdo con una de las reivindicaciones 1 ó 2, caracterizado porque el dispositivo de estrangulamiento (21) con el miembro unidireccional (22) se forma por una válvula de estrangulamiento de retención conocida.

4. Dispositivo de acuerdo con una de las reivindicaciones 1 ó 2, caracterizado porque el dispositivo de estrangulamiento (21) se forma por una válvula de regulación de la corriente proporcional (40) conocida.

5. Utilización del dispositivo de acuerdo con una de las reivindicaciones anteriores para la realización de un procedimiento pata la fundición por inyección en cascada de artículos fundidos por inyección, en el que la colada es inyectada en mas de un punto de ataque, respectivamente, a través de una tobera de cierre de agujas (D1-D3) controlada por válvula de agujas en la cavidad (3) del útil de moldeo y la apertura de las toberas de cierre de agujas se realiza, al menos en parte, en tiempos diferentes.

Patentes similares o relacionadas:

Métodos, composiciones y mezclas para formar artículos que tienen resistencia al resquebrajamiento por estrés ambiental mejorada, del 15 de Julio de 2020, de VIVA HEALTHCARE PACKAGING LIMITED: Un proceso para la fabricación de artículos flexibles de paredes delgadas que comprende las etapas de moldeo por inyección de una mezcla de polímeros que tiene un MFI > […]

Métodos para formar artículos que tienen resistencia al agrietamiento por tensión ambiental, del 8 de Julio de 2020, de VIVA HEALTHCARE PACKAGING LIMITED: Un proceso para la fabricación de un artículo de paredes delgadas flexible, dicho proceso comprende moldear por inyección una mezcla de (a) por lo […]

Un método de fabricación de un sistema de apertura para un recipiente, del 13 de Mayo de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Un método de fabricación de un sistema de apertura para un recipiente, comprendiendo el recipiente un material de envasado que tiene un exterior […]

Composiciones de polietileno, procesos y cierres, del 15 de Abril de 2020, de NOVA CHEMICALS (INTERNATIONAL) S.A.: Un cierre, comprendiendo dicho cierre una composición de polietileno bimodal que comprende: del 10 al 70 % en peso de un primer copolímero de etileno que tiene […]

Aditivo para prevenir la separación de fases de aditivo de perfil bajo en composiciones de poliéster termoendurecido insaturado, del 8 de Abril de 2020, de LUBRIZOL ADVANCED MATERIALS, INC.: Una composición de moldeo de resina insaturada que comprende (a) un aditivo para evitar la separación de fases; (b) un polímero polimerizado […]

Método para fabricar un elemento de conexión, elemento de conexión fabricado utilizando el método, herramienta para fabricar dicho elemento de conexión y un sistema de sujeción con dicho elemento de conexión, del 8 de Abril de 2020, de GOTTLIEB BINDER GMBH & CO. KG: Método para fabricar un elemento de conexión utilizando un método de moldeo por inyección, en donde, en una primera etapa, una parte de sujeción […]

Manija flexible con superficie parcialmente texturada, del 8 de Abril de 2020, de Eaton Intelligent Power Limited: Manija moldeada para un mango de herramienta destinada para ser agitada con fuerza y velocidad, comprendiendo: un elemento tubular formado […]

Método para fabricar un elemento de conexión, del 8 de Abril de 2020, de GOTTLIEB BINDER GMBH & CO. KG: Método para fabricar un elemento de conexión usando un método de moldeo por inyección de espuma, en donde una parte de sujeción con elementos […]