Procedimiento y dispositivo para la fabricación de un arrollamiento de bobina.

Procedimiento para la fabricación de un arrollamiento de bobina compuesto por una o varias capas dearrollamiento (1) formadas por conductores o haces de conductores (6) conformados sustancialmente de formarectangular,

en el cual la deformación de los conductores o haces de conductores (6) con un dispositivo dedeformación (12) formando la sección transversal sustancialmente rectangular, el aislamiento de los conductores ohaces de conductores (6) deformados y el arrollamiento de los conductores o haces de conductores (6) formandola capa de arrollamiento (1) deseada se realizan en un solo paso de trabajo, caracterizado porque una longitudaxial de una parte ya arrollada de la capa de arrollamiento (1) se compara de forma continua o periódica comovalor real con un valor teórico para la parte ya arrollada, y porque se determina una altura de paso teórica para laparte de la capa de arrollamiento (1) que aún ha de arrollarse y porque el dispositivo de deformación se ajusta detal forma que la longitud axial final o la altura (H) de la capa de arrollamiento (1) correspondan a un valor deseadoo teórico.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/AT2005/000334.

Solicitante: COIL HOLDING GMBH.

Nacionalidad solicitante: Austria.

Dirección: NIKOLA-TESLA-STRASSE 1 4070 EFERDING AUSTRIA.

Inventor/es: EDER, JOSEF, GRISENTI,ALEXANDER.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- H01F41/06 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01F IMANES; INDUCTANCIAS; TRANSFORMADORES; EMPLEO DE MATERIALES ESPECIFICOS POR SUS PROPIEDADES MAGNETICAS. › H01F 41/00 Aparatos o procedimientos especialmente adaptados a la fabricación o al montaje de imanes, inductancias o transformadores; Aparatos o procedimientos especialmente adaptados a la fabricación de materiales caracterizados por sus propiedades magnéticas. › Arrollamiento de bobinas.

PDF original: ES-2443215_T3.pdf

Fragmento de la descripción:

Procedimiento y dispositivo para la fabricación de un arrollamiento de bobina La invención se refiere a un procedimiento para la fabricación de un arrollamiento de bobina compuesto por una o varias capas de arrollamiento formadas por conductores o haces de conductores conformados sustancialmente de forma rectangular, así como a un dispositivo de arrollamiento para la fabricación de un arrollamiento de bobina compuesto por una o varias capas de arrollamiento formadas por conductores o haces de conductores conformados sustancialmente de forma rectangular.

El documento JP55-163826A describe la fabricación de una bobina para un transformador. Para aumentar la densidad de los hilos del arrollamiento, están previstos hilos trenzados o haces de conductores, conformados de forma rectangular en sección transversal. Los distintos hilos trenzados o haces de conductores se componen de una pluralidad de hilos individuales aislados. En el marco de la fabricación de estos haces de conductores, los hilos individuales recubiertos con un aislamiento eléctrico se desenrollan de varias bobinas de reserva y se reúnen formando una agrupación que mediante una placa está provista de pluralidad de perforaciones dispuestas de forma estructurada para los hilos individuales correspondientes. Después de dicha agrupación o la placa correspondiente con las perforaciones, los hilos individuales se alimentan a un dispositivo de formación de haz que confiere una forma de sección transversal rectangular al grupo correspondiente de hilos individuales, resultando un haz de conductores de sección transversal rectangular. A continuación de dicho dispositivo de formación de haz está previsto un dispositivo de arrollamiento con un cuerpo de arrollamiento en forma de espiral en el que se arrolla en forma de espiral el haz de conductores. Entre el dispositivo de arrollamiento y el dispositivo de formación de haz está dispuesto un soplador de aire caliente con el que se calientan los hilos individuales previstos de aislamiento y se encolan entre ellos mediante un procedimiento de fusión en caliente del aislamiento, iniciado durante ello. El soplador de aire caliente influye en el aislamiento eléctrico aplicado en cada uno de los hilos individuales. A continuación de dicho soplador de aire caliente, por tanto, el haz de conductores se enrolla en forma de espiral en el cuerpo de arrollamiento del dispositivo de arrollamiento. El cuerpo de arrollamiento comprende un cuerpo cilíndrico con almas de delimitación que se extienden en forma de espiral sobre la superficie envolvente. Mediante el giro activo del cuerpo de arrollamiento y el calentamiento del haz de conductores con el soplador de aire caliente se produce un haz de conductores con una sección transversal rectangular fijada, siendo enrollados los haces de conductores en las ranuras entre las almas guía que se extienden en forma de espiral. A continuación, este arrollamiento se retira del cuerpo de arrollamiento del dispositivo de arrollamiento girando el cuerpo de arrollamiento en sentido inverso y retirándolo. De esta manera, queda realizada una bobina eléctrica con una distancia estrecha entre las distintas espiras de la bobina. La forma geométrica del haz de conductores así como la bobina formada finalmente con estos está definida por la distancia de las almas guía sobre el cuerpo de arrollamiento y por el pretensado o la fuerza de tracción del cuerpo de arrollamiento con respecto al haz de conductores durante el enrollamiento del haz de conductores en el cuerpo de arrollamiento. La geometría de bobina y la precisión dimensional que se pueden conseguir de esta manera son poco satisfactorias sobre todo en el caso de cuerpos de bobina de gran volumen o de cuerpos de bobina para la transmisión de energía eléctrica en redes de suministro de energía.

El documento JP55-163826 da a conocer el preámbulo de las reivindicaciones 1 y 3.

En bobinas, especialmente bobinas de reactancia con aislamiento seco, exentas de núcleo de hierro, con dos o tres capas de arrollamiento cilíndricas, conectadas eléctricamente en paralelo y dispuestas concéntricamente unas dentro de otras dejando libres intersticios, se conoce el modo de arrollar las capas de arrollamiento a partir de conductores o haces de conductores conformados de forma rectangular, presentando las capas de arrollamiento diferentes números de espiras que disminuyen principalmente desde dentro hacia fuera.

La estructura fundamental de capas de arrollamiento conectadas eléctricamente en paralelo, dispuestas concéntricamente unas dentro de otras, se conoce por el estado de la técnica, por ejemplo por la patente europea EP0092018B1. Las figuras 1 y 2 muestran la estructura constructiva fundamental de ese tipo de capas de arrollamiento 1 o de los arrollamientos de bobina realizados con éstas. Las capas de arrollamiento 1 dispuestas concéntricamente unas dentro de otras alrededor de un eje central de bobina 7 común, que están fabricadas a partir de conductores o haces de conductores 6 conformados de forma sustancialmente rectangular, se mantienen unidas a través de elementos de sujeción 2 por los extremos de bobina, por ejemplo, mediante las llamadas estrellas de arrollamiento hechas de metal o de materia sintética. Generalmente, los elementos de sujeción 2 dispuestos en las dos secciones finales distales de la bobina se mantienen unidos a través de una construcción tensora, por ejemplo mediante varios elementos de tracción 3 de fibras de vidrio impregnadas, que se disponen a lo largo del arrollamiento. Entre los elementos de sujeción 2 y los extremos de bobina o de arrollamiento habitualmente se ponen elementos de aislamiento 4, sobre todo si los elementos de sujeción 2 son electroconductivos. Las capas de arrollamiento 1 dispuestas concéntricamente unas dentro de otras están situadas

a una distancia entre ellas en el sentido radial mediante elementos aislantes 5 adicionales, por ejemplo listones de intersticio electroaislantes para producir intersticios verticales para la refrigeración natural por aire del conjunto del arrollamiento de bobina de reactancia. El uso de conductores o haces de conductores 6 formados por varios conductores individuales aislados depende de las pérdidas por corrientes parásitas esperadas que han de mantenerse dentro de límites rentables. Los números de espiras de las capas de arrollamiento 1 o de las bobinas eléctricas que han de fabricarse se determinan de tal manera que se consiga tanto la inductividad deseada como la distribución deseada de la corriente y de la temperatura de funcionamiento por las capas de arrollamiento 1 conectadas en paralelo -véase la figura 1. Con este requerimiento resultan diferentes números de espiras que principalmente disminuyen desde dentro hacia fuera, para las capas de arrollamiento 1 conectadas en paralelo.

Un gradiente de tensión axial lo más homogéneo posible en todas las capas de arrollamiento 1 y, por tanto, la evitación de diferencias de tensión notables entre espiras opuestas de capas de arrollamiento 1 contiguas se garantizan mediante la realización de alturas idénticas o longitudes idénticas de las distintas capas de arrollamiento 1, es decir, mediante el cumplimiento de alturas de capa de arrollamiento H lo más idénticas posible. Esto se consigue mediante la adaptación de la altura GH1, GH2, GH3 del conductor o del haz de conductores 6, medida en el sentido axial de las capas de arrollamiento 1, a los diferentes números de espiras de las capas de arrollamiento 1 conectadas eléctricamente en paralelo. La altura GH1, GH2, GH3 del conductor o del haz de conductores 6 en las distintas capas de arrollamiento 1, medida en el sentido axial de las capas de arrollamiento 1, se denomina también altura de paso que define las medidas del conductor o del haz de conductores 6 en el sentido del eje de arrollamiento o de bobina. A causa de los números de espiras que disminuyen principalmente desde las capas de arrollamiento 1 interiores hasta las capas de arrollamiento 1 exteriores, los conductores o haces de conductores 6 presentan en las capas de arrollamiento 1 exteriores mayores medidas en el sentido axial. Especialmente, los conductores o haces de conductores 6 de las capas de arrollamiento 1 exteriores presentan en sentido paralelo con respecto al eje longitudinal o central de bobina 7 mayores alturas GH2, GH3 que las alturas GH1 de los conductores o haces de conductores 6 de la capa de arrollamiento 1 interior de la bobina.

La adaptación de la altura axial GH1, GH2 ó GH3 del conductor o del haz de conductores 6 al conductor o haz de conductores 6 necesario respectivamente, con una forma de sección transversal aproximadamente o sustancialmente rectangular se realiza mediante el prensado de un conductor redondo o de un material conductor en forma de cable. Conforme... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación de un arrollamiento de bobina compuesto por una o varias capas de arrollamiento (1) formadas por conductores o haces de conductores (6) conformados sustancialmente de forma 5 rectangular, en el cual la deformación de los conductores o haces de conductores (6) con un dispositivo de deformación (12) formando la sección transversal sustancialmente rectangular, el aislamiento de los conductores o haces de conductores (6) deformados y el arrollamiento de los conductores o haces de conductores (6) formando la capa de arrollamiento (1) deseada se realizan en un solo paso de trabajo, caracterizado porque una longitud axial de una parte ya arrollada de la capa de arrollamiento (1) se compara de forma continua o periódica como 10 valor real con un valor teórico para la parte ya arrollada, y porque se determina una altura de paso teórica para la parte de la capa de arrollamiento (1) que aún ha de arrollarse y porque el dispositivo de deformación se ajusta de tal forma que la longitud axial final o la altura (H) de la capa de arrollamiento (1) correspondan a un valor deseado o teórico.

2. Procedimiento según la reivindicación 1, caracterizado porque una capa de arrollamiento presenta al menos dos secciones de arrollamiento con diferentes alturas de paso.

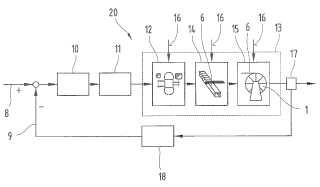

3. Dispositivo de arrollamiento para la fabricación de un arrollamiento de bobina compuesto por al menos una o varias capas de arrollamiento (1) de conductores o haces de conductores (6) conformados de forma 20 sustancialmente rectangular, que presenta al menos un dispositivo de deformación (12) , al menos un dispositivo (14) para aislar y al menos un dispositivo de regulación (10) automático o manual, caracterizado porque el dispositivo de regulación (10) compara de forma continua o periódica una longitud axial de una parte ya arrollada de la capa de arrollamiento (1) como valor real con un valor predefinido o valor teórico y ajusta el dispositivo de deformación (12) o permite ajustar el dispositivo de deformación (12) de tal forma que la longitud axial final o la altura (H) de la capa de arrollamiento (1) corresponda a un valor predefinido o valor teórico.

4. Dispositivo de arrollamiento según la reivindicación 3, caracterizado porque el dispositivo de regulación (10) está realizado para la modificación automatizada o asistida por el usuario de los valores de ajuste del dispositivo de deformación (12) durante un proceso de arrollamiento en curso.

3.

5. Dispositivo de arrollamiento según la reivindicación 3 ó 4, caracterizado porque el dispositivo de regulación (10) está realizado para la modificación automatizada o asistida por el usuario de los valores de ajuste del dispositivo (14) para el aislamiento durante un proceso de arrollamiento en curso.

Patentes similares o relacionadas:

Procedimiento para producir una bobina para un generador de una instalación de energía eólica, del 4 de Diciembre de 2019, de VENSYS ENERGY AG: Procedimiento para producir una bobina para un generador de una instalación de energía eólica, la cual se forma a partir de diferentes cuerdas conductoras […]

Bobina y dispositivo para su fabricación, y método de fabricación de bobinas, del 24 de Abril de 2019, de Toshiba Industrial Products and Systems Corporation: Un aparato de fabricación de bobinas que incluye una unidad de desenrollado configurada para desenrollar una lámina de metal con forma de banda bobinada […]

Sistema de bobinado por aguja para soportes de bobinado a ser bobinados, método para el bobinado de soportes de bobinado con bobinado distribuido, estator interno, rotor externo y soporte de bobinado para motores eléctricos con bobinado distribuido, del 6 de Febrero de 2019, de Aumann Espelkamp GmbH: Sistema de bobinado por aguja para soportes de bobinado (18, 18a), que comprende una cabeza de bobinado translaticiamente móvil en dirección longitudinal y/o en dirección […]

Cuerpo de arrollamiento, del 17 de Enero de 2018, de SIEMENS AKTIENGESELLSCHAFT: Cuerpo de arrollamiento con una superficie lateral para la producción de un arrollamiento de bobina, donde sobre una cara interna de […]

Procedimiento y dispositivo para alimentar un alambre metálico a una máquina en funcionamiento a una tensión y cantidad constantes, del 12 de Abril de 2017, de BTSR INTERNATIONAL S.P.A: Sistema para alimentar un alambre metálico (F) desenrollado de una bobina correspondiente a una máquina por medio de un elemento de alimentación […]

Barra colectora de bobina para un transformador y método para su fabricación, del 11 de Enero de 2017, de ABB TECHNOLOGY AG: Método de fabricación de un transformador que comprende: (a.) proporcionar una lámina conductora que tiene un primer y un segundo extremo […]

Devanado de bobinas de máquinas dinamo-eléctricas, del 4 de Enero de 2017, de ATOP S.P.A.: Un aparato para el devanado de bobinas (B) de hilo conductor (W) alrededor de los polos respectivos (10c) de un núcleo de una componente de máquina dinamo-eléctrica; las […]

Mandril para bobinar, del 23 de Noviembre de 2016, de PHOENIX CONTACT GMBH & CO. KG: Equipo para enrollar un cuerpo de bobina , que presenta un tubo para la bobina con una brida de conexión de la bobina y un […]