Procedimiento y dispositivo para la fabricación de piezas de trabajo anulares y rotacionalmente simétricas a partir de polvo de metal y/o de cerámica utilizando polvos de metal y/o de cerámica y un rayo láser.

Procedimiento para la fabricación de anillos o núcleos en forma de olla como piezas de trabajo rotacionalmentesimétricas a partir de polvo de metal duro y/o de cerámica para matrices para herramientas para la conformación macizao para el prensado de polvos,

donde un núcleo de soporte (3) o un elemento (9) en forma de espiga con al menos unnúcleo de soporte (8) es fijado en un dispositivo de tensión giratorio (2) y es puesto en rotación, el núcleo de soporte(3,8) consta de material resistente a altas temperaturas y posee al menos un segmento (4), cuyo diámetro externocorresponde al diámetro interno del anillo o el núcleo (5) a fabricar o es ligeramente más pequeño, y en una distanciadefinida hasta el dispositivo de tensión (2) en la superficie circunferencial del núcleo de soporte (3,8) que poseesegmentos de diámetros externos diferentes, en los que se realiza una estructura de capa diferente en el espesor depared, se funde mediante una cabeza láser el polvo de metal y/o de cerámica y se aplica en capas hasta configurar elespesor de pared definitivo de las piezas brutas de la pieza de trabajo, donde la cabeza láser es movida de un lado aotro y mediante canales (6) que se sobreponen se realiza la estructura de la pieza de trabajo en capas del núcleo dematriz (5) como proceso de conformación primaria, y una vez efectuado el enfriamiento del núcleo de soporte (3,8) se15 elimina de nuevo parcial o completamente de la pieza bruta de pieza de trabajo y se trabaja mecánicamente la piezabruta en su lado interior y/o exterior hasta el tamaño deseado

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2008/010219.

Solicitante: SIEBER FORMING SOLUTIONS GMBH.

Nacionalidad solicitante: Alemania.

Dirección: TIEDENKAMP 1 24558 HENSTEDT-ULZBURG ALEMANIA.

Inventor/es: GENSERT,HILMAR.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23K101/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 101/00 Objetos fabricados por soldadura sin fusión, soldadura o corte. › Objetos tubulares o huecos.

- B23K26/08 B23K […] › B23K 26/00 Trabajo por rayos láser, p. ej. soldadura, corte o taladrado. › Dispositivos que tiene un movimiento relativo entre el haz de rayos y la pieza.

- B23K26/34 B23K 26/00 […] › Soldadura láser con otros fines que no sean los de unión.

- B23K26/42

- B29C67/00 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Técnicas de conformación no cubiertas por los grupos B29C 39/00 - B29C 65/00, B29C 70/00 o B29C 73/00.

PDF original: ES-2401983_T3.pdf

Fragmento de la descripción:

Procedimiento y dispositivo para la fabricación de piezas de trabajo anulares y rotacionalmente simétricas a partir de polvo de metal y/o de cerámica utilizando polvos de metal y/o de cerámica y un rayo láser

La invención se refiere a un procedimiento para la fabricación de anillos o núcleos en forma de olla como piezas de trabajo rotacionalmente simétricas a partir de polvo de metal y/o de cerámica y a un dispositivo para llevar a cabo este procedimiento según el preámbulo de la reivindicación 10 (véase, p. ej., el documento US 2 299 747) . Estos se utilizan como matrices para herramientas para el prensado de polvos o para la conformación maciza de piezas de trabajo o componentes de metal. Además, la invención se refiere a un dispositivo adecuado para la realización del procedimiento.

Para la fabricación a gran escala de componentes de metal, como aluminio o acero, la conformación maciza (conformación en caliente o en frío) ha encontrado en la práctica una amplia aplicación.

En el procedimiento para la conformación maciza se presentan grandes fuerzas de conformación y, debido a los grandes tamaños de lote, en las herramientas de conformación se presentan exigencias mecánicas especialmente altas. Los límites del proceso se dan en la mayoría de los casos por un alto desgaste de la herramienta. Las superficies de la herramienta y la pieza de trabajo tienen una influencia decisiva sobre el estado tribológico y, con esto, sobre los límites del proceso, la estabilidad del proceso y la vida útil de la herramienta. Para la fabricación de herramientas de conformación se utilizan, por lo tanto, también materiales a base de metales duros o cerámica.

Los metales duros son materiales compuestos que constan de una combinación de materias duras metálicas, como carburos de los metales de wolframio, titanio, tántalo y/o vanadio, y aglomerantes o metales de enlace con relativamente algunos metales densos, como por ejemplo cobalto o níquel, predominando la proporción de materias duras. Gracias a las diferentes posibilidades de combinación, en cuanto al aglomerante, la materia dura, el tamaño del grano y la cantidad, se pueden lograr características diferentes.

Para la fabricación de metales duros se muelen y mezclan las sustancias de partida, se comprimen en piezas brutas o cuerpos de molde y, a continuación, se sinterizan mediante gas inerte o vacío con temperaturas por encima de aprox. 1300 hasta 1550 °C y, generalmente, se compactan a continuación. Los cuerpos de molde fabricados o piezas brutas deben ser posteriormente trabajados de forma mecánica hasta el tamaño deseado.

En la fabricación de anillos de metal duro o de núcleos para matrices, la composición de polvo de metal duro se comprime en anillos. Por último, los anillos brutos de metal duro se trabajan de forma mecánica.

Los anillos de cerámica se producen de manera parecida a partir de polvos mediante la conformación plástica y subsiguiente sinterización.

El modo de procedimiento mencionado anteriormente para la fabricación de anillos de cerámica o de metal duro es muy costoso desde el punto de vista tecnológico y es económico sólo con un número de piezas muy grande.

Para la formación de las piezas brutas anulares prensadas son necesarios moldes de extrusión separados para cada medida. Este modo de procedimiento es inadecuado para una producción en pequeñas cantidades para una multitud de anillos de diferentes dimensiones y calidades diferentes por motivos de productividad.

Se conoce (p. ej., del documento US-A-2 299 747) un procedimiento para la fabricación de piezas de trabajo anulares rotacionalmente simétricas. En un dispositivo de tensión rotatorio se fija a ambos lados un mandril como núcleo de soporte y es puesto en rotación, poseyendo el núcleo de soporte un segmento, cuyo diámetro externo corresponde al diámetro interno de la pieza de trabajo a fabricar. En una distancia definida para el dispositivo de tensión se funde alambre de soldar en la superficie lateral del núcleo de soporte mediante un aparato de arco voltaico y aplicado en capas hasta que se forme el espesor de pared definitivo del tubo a fabricar. Una vez efectuado el enfriamiento se elimina el núcleo de soporte nuevamente de la pieza bruta de la pieza de trabajo y la pieza bruta de su lado externo se procesa mecánicamente hasta el tamaño deseado. El dispositivo respectivo presenta las características indicadas en el preámbulo de la reivindicación 10.

La invención tiene el objeto de un procedimiento para la fabricación de anillos o núcleos en forma de olla como piezas de trabajo rotacionalmente simétricas a partir de polvo de metal y/o de cerámica, que se distingue por un gasto técnico de procedimiento más pequeño y permite una transposición a corto plazo en calidades diversas. Además, se debe crear un dispositivo adecuado para la realización del procedimiento. Según la invención, la tarea se resuelve mediante las características indicadas en la reivindicación 1. Las configuraciones ventajosas y perfeccionamientos son objeto de las reivindicaciones 2 hasta 9. Un dispositivo adecuado para la realización del procedimiento es objeto de la reivindicación 10. Las reivindicaciones 11 hasta 14 se refieren a configuraciones ventajosas del dispositivo.

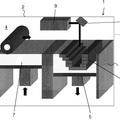

La fabricación de piezas de trabajo rotacionalmente simétricas, como por ejemplo núcleos para matrices con un diámetro interior de 5 hasta 50 mm y un diámetro externo de 15 hasta 150 mm se realiza mediante un proceso de conformación primaria bajo aplicación de un "núcleo perdido" como núcleo de soporte.

Bajo el concepto de matriz se debe entender una herramienta en sí, que consta de un núcleo con una cavidad de molde y al menos una armadura. Sin embargo, en la literatura especializada se usa el concepto de matriz también para el núcleo o la herramienta de moldeo real. El núcleo de soporte o un elemento en forma de espiga con por lo menos un núcleo de soporte se fija en un dispositivo de tensión rotatorio y es puesto en rotación, preferiblemente con un número de revoluciones de 50 hasta 300 min-1. El núcleo de soporte posee al menos un segmento, que corresponde en su diámetro externo al diámetro interior de la pieza de trabajo a fabricar y consta de material resistente a altas temperaturas.

En una distancia definida para el dispositivo de tensión se funde polvo de cerámica o de metal sobre la superficie lateral del núcleo de soporte mediante una cabeza láser y se aplica en capas hasta formar el espesor de pared definitivo de la pieza bruta de pieza de trabajo. Una vez efectuado el enfriamiento se elimina nuevamente el núcleo de soporte de forma parcial o completa de la pieza bruta de la pieza de trabajo. La pieza bruta se trabaja mecánicamente por último a sus lados externos hasta el tamaño deseado.

Este modo de procedimiento permite una fabricación muy económica de piezas de trabajo rotacionalmente simétricas en calidad de producción en pequeñas cantidades. En comparación con el procedimiento conocido, la compresión de las piezas de trabajo en una forma o tratamiento mecánico de una pieza bruta de metal duro, los tiempos de fabricación se pueden abreviar considerablemente debido a un número más pequeño de mecanizaciones. Las piezas de trabajo a fabricar se tratan en su mayoría de herramientas de metal duro para la conformación maciza, a las que se exponen altas cargas mecánicas diferentes. El fabricante de las herramientas tiene ahora la posibilidad de reaccionar rápido a los deseos especiales del cliente en cuanto a las características de resistencia solicitadas para herramientas individuales a través de la selección de tipos de polvo apropiados y puede garantizar plazos de entrega a corto plazo.

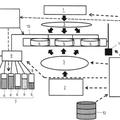

La aplicación de un polvo de metal fundido mediante una cabeza láser se conoce en sí como soldadura de recargue y se utiliza para la aplicación de capas de desgaste especiales sobre piezas de trabajo ya prefabricadas o para fines de reparación para el recambio de superficies de la pieza de trabajo desgastadas. Los dispositivos de revestimiento conocidos para tal objeto constan de un láser con una cabeza láser y un suministro de polvo, donde se suministra el polvo coaxialmente y se funde en el punto de trabajo del láser.

El modo de procedimiento propuesto permite la fabricación de herramientas de conformación rotacionalmente simétricas, como anillos o núcleos, mediante una estructura completa de la pieza de trabajo a capas. Dependiendo de la longitud de la pieza de trabajo se aplica el polvo fundido a través de varios canales giratorios que se sobreponen según el tipo de un proceso de bobinado en forma de espiral en el núcleo de soporte giratorio,... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación de anillos o núcleos en forma de olla como piezas de trabajo rotacionalmente simétricas a partir de polvo de metal duro y/o de cerámica para matrices para herramientas para la conformación maciza o para el prensado de polvos, donde un núcleo de soporte (3) o un elemento (9) en forma de espiga con al menos un núcleo de soporte (8) es fijado en un dispositivo de tensión giratorio (2) y es puesto en rotación, el núcleo de soporte (3, 8) consta de material resistente a altas temperaturas y posee al menos un segmento (4) , cuyo diámetro externo corresponde al diámetro interno del anillo o el núcleo (5) a fabricar o es ligeramente más pequeño, y en una distancia definida hasta el dispositivo de tensión (2) en la superficie circunferencial del núcleo de soporte (3, 8) que posee segmentos de diámetros externos diferentes, en los que se realiza una estructura de capa diferente en el espesor de pared, se funde mediante una cabeza láser el polvo de metal y/o de cerámica y se aplica en capas hasta configurar el espesor de pared definitivo de las piezas brutas de la pieza de trabajo, donde la cabeza láser es movida de un lado a otro y mediante canales (6) que se sobreponen se realiza la estructura de la pieza de trabajo en capas del núcleo de matriz (5) como proceso de conformación primaria, y una vez efectuado el enfriamiento del núcleo de soporte (3, 8) se elimina de nuevo parcial o completamente de la pieza bruta de pieza de trabajo y se trabaja mecánicamente la pieza bruta en su lado interior y/o exterior hasta el tamaño deseado.

2. Procedimiento según la reivindicación 1, caracterizado por el hecho de que la forma externa del núcleo de soporte (3, 8) en el área de la estructura de la pieza de trabajo está provista de un contorno que forma la forma interna de la pieza de trabajo (5) a fabricar.

3. Procedimiento según una de las reivindicaciones 1 o 2, caracterizado por el hecho de que en el núcleo de soporte (3, 8) se forman varias piezas brutas de la pieza de trabajo en distancias definidas.

4. Procedimiento según una de las reivindicaciones 1 hasta 3, caracterizado por el hecho de que el núcleo de soporte (3, 8) consiste en un material de electrodos de carbono.

5. Procedimiento según una de las reivindicaciones 1 hasta 4, caracterizado por el hecho de que los segmentos del núcleo de soporte (3, 8) de diferente diámetro externo se adaptan al contorno interno respectivo de la pieza de trabajo

(5) a fabricar.

6. Procedimiento según una de las reivindicaciones 1 hasta 5, caracterizado por el hecho de que para la formación de las capas individuales de una pieza de trabajo (5) se utiliza una composición de polvo único de metal duro y/o cerámica.

7. Procedimiento según una de las reivindicaciones 1 hasta 5, caracterizado por el hecho de que para la formación de las capas individuales o segmentos de capas de una pieza de trabajo (5) se utilizan composiciones de polvo diferentes de metal duro y/o cerámica.

8. Procedimiento según una de las reivindicaciones 1 hasta 7, caracterizado por el hecho de que el núcleo de soporte (3, 8) consta al menos de dos segmentos de materiales diferentes, donde un segmento permanece en la pieza de trabajo y el otro segmento se elimina.

9. Procedimiento según una de las reivindicaciones 1 hasta 8, caracterizado por el hecho de que se utiliza como núcleo de soporte (3, 8) un manguito que se une de forma separable con el elemento en forma de espiga.

10. Dispositivo para la ejecución del procedimiento según una de las reivindicaciones 1 hasta 9, que consta al menos de una unidad de revestimiento (1) , un dispositivo de tensión rotatorio (2) , un núcleo de soporte (3) que puede ser fijado en el dispositivo de tensión (2) o un elemento (9) en forma de espiga que se puede fijar con un núcleo de soporte (8) , donde el núcleo de soporte (3, 8) consta de un material resistente a altas temperaturas y presenta al menos un segmento (4) para la estructura de la pieza de trabajo, cuyo diámetro externo corresponde al diámetro interno de la pieza de trabajo (5) a fabricar o es ligeramente más pequeño, caracterizado por el hecho de que el dispositivo presenta una cabeza láser que se mueve de un lado a otro, con suministro de polvo de metal duro y/o de cerámica en el punto de trabajo del rayo láser y el soporte (3, 8) posee segmentos de diferente diámetro externo, en los que se realiza una estructura de capa diferente en el espesor de pared, y una unidad de postoperación para eliminar el núcleo de soporte (3, 8) y para el tratamiento de los lados interior y/o exterior de la pieza de trabajo (5) hasta el tamaño deseado.

11. Dispositivo según la reivindicación 10, caracterizado por el hecho de que el segmento (4) determinado para la estructura de la pieza de trabajo del núcleo de soporte (3, 8) presenta un contorno que forma la forma interna de la pieza de trabajo (5) .

12. Dispositivo según una de las reivindicaciones 10 o 11, caracterizado por el hecho de que el núcleo de soporte (3) posee varios segmentos (4) para la estructuración de piezas de trabajo (5) que están dispuestas con una distancia definida entre ellas.

13. Dispositivo según una de las reivindicaciones 10 hasta 12, caracterizado por el hecho de que el núcleo de soporte

(3) consta de segmentos de diferentes materiales.

14. Dispositivo según una de las reivindicaciones 10 hasta 13, caracterizado por el hecho de que el núcleo de soporte (3) en su extremo saliente del dispositivo de tensión (2) presenta un segmento (7) de metal duro que permanece en la pieza de trabajo (5) .

Patentes similares o relacionadas:

Procedimiento y dispositivo para producir un objeto multicelular tridimensional, del 29 de Julio de 2020, de TECHNISCHE UNIVERSITAT BERLIN: Procedimiento para producir un objeto multicelular tridimensional, con los pasos siguientes:

a) introducción de un primer líquido fotopolimerizable […]

Procedimiento y dispositivo para producir un objeto multicelular tridimensional, del 29 de Julio de 2020, de TECHNISCHE UNIVERSITAT BERLIN: Procedimiento para producir un objeto multicelular tridimensional, con los pasos siguientes:

a) introducción de un primer líquido fotopolimerizable […]

Procedimiento y dispositivo para fabricar una estructura de superficie tridimensional de una herramienta de prensa, del 22 de Julio de 2020, de HUECK RHEINISCHE GMBH: Procedimiento para la fabricación de una estructura de superficie de una herramienta de prensado de gran formato con al menos una longitud de borde de más de […]

Poliéster termoplástico para la fabricación de objetos de impresión en 3D, del 15 de Julio de 2020, de ROQUETTE FRERES: Utilización de un poliéster termoplástico para la fabricación de objetos de impresión en 3D, comprendiendo dicho poliéster: * al menos una unidad de 1,4:3,6-dianhidrohexitol […]

Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, del 24 de Junio de 2020, de Linde GmbH: Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, que comprende las siguientes etapas

proporcionar […]

Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, del 24 de Junio de 2020, de Linde GmbH: Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, que comprende las siguientes etapas

proporcionar […]

Aparatos de fabricación adicionales y métodos relacionados con estrategias de escaneo especiales, del 29 de Abril de 2020, de RENISHAW PLC: Un aparato de fabricación aditiva por fusión selectiva mediante láser que comprende una cámara de construcción, una plataforma […]

Sistema para fabricar piezas compuestas de manera aditiva, del 29 de Abril de 2020, de THE BOEING COMPANY: Sistema para fabricar de manera aditiva una pieza compuesta , comprendiendo el sistema : un conjunto de suministro , […]

Aleta de orza con núcleo estructurante metálico y envoltura a medida impresa en PLA, del 22 de Abril de 2020, de Seair: Aleta de orza de barco que se fija a un brazo de orza por una carlinga realizado por el ensamblaje de un núcleo de aleta y de una envoltura, el núcleo de […]

Polvo polimérico para procedimiento de fusión de lecho de polvo, del 15 de Abril de 2020, de Evonik Operations GmbH: Polvo polimérico para empleo en un procedimiento de fusión de lecho de polvo, caracterizado por que el polvo polimérico está revestido con una sustancia […]