Un procedimiento de formación de perfiles en una línea de producción.

Un procedimiento de formación en una línea de producción de perfiles (50) con una sección transversal quevaría a lo largo de la longitud a partir de una tira de metal plana (10) que se desenrolla de una bobina (9),

en el quese utilizan en ambos lados de la tira unas cortadoras de borde (14, 15) y un número de unidades de laminado (17-24), en el que no solamente las cortadoras de borde sino asimismo las unidades de laminado pueden desplazarseindividualmente de modo lateral con relación a la tira durante el conformado de la tira de metal,

caracterizado porque

las cortadoras de borde (14, 15) y las unidades de laminado (17-24) están controladas individualmente de tal modoque las cortadoras de borde siguen curvas predeterminadas para los bordes laterales (51, 52) en la tira plana queestas cortan, y las unidades de laminado siguen curvas predeterminadas para las esquinas que estas curvan en latira plana, y la formación de una segunda esquina (54, 58) con un número de unidades de laminado comienzasolamente una vez que la formación de una primera esquina (53, 56) que se encuentra más cerca del borde de latira se ha completado, levantando dicha primera esquina la formación de dicha segunda esquina (54, 58).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/SE2005/000246.

Solicitante: ORTIC 3D AB.

Nacionalidad solicitante: Suecia.

Dirección: Rågåkersgatan 5 781 74 Borlänge SUECIA.

Inventor/es: INGVARSSON, LARS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21D5/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 5/00 Curvado de chapas a lo largo de líneas rectas, p. ej. para formar un pliegue simple (B21D 11/06 - B21D 11/18 tiene prioridad). › utilizando rodillos de conformación (B21D 5/12 tiene prioridad).

PDF original: ES-2421539_T3.pdf

Fragmento de la descripción:

Un procedimiento de formación de perfiles en una línea de producción

Área técnica La presente invención se refiere a un procedimiento de formación de perfiles en una línea que tienen una sección transversal variable a lo largo de sus longitudes a partir de una tira plana de metal que se desenrolla de una bobina, en el que se utilizan cortadoras de borde y un número de unidades de laminado, en el que no solamente las cortadoras de borde sino asimismo las unidades de laminado pueden desplazarse individualmente en una dirección transversal con relación a la tira.

El estado de la técnica anterior

El documento WO 02/43886 A1 describe una máquina de laminado que se utiliza de este modo para doblar hacia arriba y conformar los bordes de una lámina de tejado del tipo conocido como “de bordes levantados”. La anchura de la lámina de tejado puede variarse a lo largo de la longitud de la lámina y los bordes verticales tienen la misma forma a lo largo de toda la longitud.

Objeto de la invención Es un objeto de la invención proporcionar una fabricación económica de perfiles de material de lámina con perfiles que pueden variarse a lo largo de la longitud del perfil, y en concreto de perfiles que pueden, además, curvarse.

Esto se consigue mediante un procedimiento según se define en la reivindicación 1. Modos de realización preferidos de la invención se definen en las reivindicaciones dependientes.

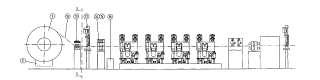

Breve descripción de los dibujos, que muestra equipo de acuerdo con la invención mediante el cual el 20 procedimiento de acuerdo con la invención puede llevarse a cabo La figura 1 ilustra esquemáticamente una línea de producción en una vista lateral;

la figura 2 ilustra una vista desde arriba de la línea de la figura 1; la figura 3 es una vista en sección a lo largo de la línea 3-3 de la figura 2, que muestra de forma ampliada y esquemática un punzón;

la figura 4 es una vista en sección a lo largo de la línea 4-4 de la figura 2, que muestra de forma ampliada y esquemática una primera unidad de curvado para curvar el perfil formado; la figura 5 es una vista en sección a lo largo de la línea 5-5 de la figura 2, que muestra de forma ampliada y esquemática una segunda unidad de curvado para curvar el perfil formado;

las figuras 6 y 7 muestran secciones transversales de una tira conformada en el equipo que se muestra en las figuras 30 anteriores, en la que las secciones transversales se toman a lo largo de las líneas 6-6 y 7-7 de la figura 8; la figura 8 es una extensión de la tira conformada mostrada en las figuras 6 y 7; la figura 9 muestra la etapa final de laminado de la línea de producción en la formación de un perfil en C; la figura 10 muestra una parte de una tira con el borde cortado y perforada antes del perfilado; las figuras 11 y 12 muestran secciones tomadas antes y después de una unidad de formación de tubos como se 35 especifica mediante las líneas 11-11 y 12-12 en la figura 13 y la figura 2; la figura 13 muestra de forma ampliada y esquemática una unidad de formación de tubos vista desde arriba.

Descripción de modos de realización ilustrados y preferidos Las figuras 1 y 2 muestran esquemáticamente una línea de producción que contiene una desbobinadora 11 para desbobinar una tira de metal 10 de una bobina 9, un dispositivo de enderezamiento 12 para alinear el plano de la tira de metal 10, un punzón inicial 13, una estación de cortado de bordes 14, 15 a cada lado de la tira 10, una procesadora de residuos 16 para recoger los bordes de la tira que han sido retirados, cuatro unidades de laminado 17-20 y 21-24 a cada lado de la tira 10 para doblar la tira en un perfil, una estación de curvado 25 que contiene dos unidades de curvado 26, 27 para curvar el perfil formado, una unidad de formación de tubos 28 para cerrar el perfil formado, una unidad de soldadura 29 para soldar la costura del perfil cerrado, y una cortadora terminal 30 para cortar finalmente el perfil completado.

La figura 3 muestra el punzón inicial 13 ampliado, que tiene una cortadora en ángulo 31 tal que comienza perforando en el centro de la tira y tal que la longitud de la carrera determina la longitud de la ranura.

Las estaciones de cortado de bordes 14, 15 pueden desplazarse individualmente en una dirección lateral, esto es, transversal a la dirección de la tira. Las unidades de laminado 17-24 están construidas todas ellas de modo idéntico y

todas ellas pueden desplazarse individualmente. Tienen un portador que soporta, como se muestra en la unidad de laminado 17, dos parejas de rodillos 35, 36 en tándem, y estas pueden desplazarse en una dirección lateral y girarse alrededor de un eje vertical. La figura 9 muestra la etapa final de laminado a cada lado de la tira con el fin de obtener el perfil final en C 50 con dos parejas de rodillos de laminado 37, 38; 39, 40.

En las figuras 6 y 7 se muestran dos secciones transversales de un perfil en C 50 completado, que tiene una sección transversal asimétrica y una sección transversal variable a lo largo de su longitud. Los bordes del perfil se han numerado con los números de referencia 51, 52, y sus esquinas se han numerado como 53-56. En la línea de extensión de una parte de la longitud del perfil que se muestra como figura 8, las esquinas se muestran en línea discontinua y las secciones transversales ofrecidas en las figuras 6 y 7 se han indicado mediante las líneas 6-6 y 7-7 en la figura 8. El perfil en C puede definirse como en posesión de un ala central 76 entre las esquinas 54, 55; dos lados derechos 77, 78 entre las esquinas 53, 54 y 55, 56; y dos alas laterales 79, 80 dobladas hacia dentro entre las esquinas 53, 56 y los bordes 51, 52.

La fabricación de un perfil en C con una sección transversal variable se describirá a continuación.

El dispositivo de alineamiento de la tira 12 alinea la tira que se desenrolla de la bobina 9 y alimenta la tira hacia delante a lo largo de la línea. La alimentación se detiene cuando el metal que va a constituir el final de una longitud de perfil alcanza el punzón inicial 13 y se perfora una ranura transversal. Si el extremo posterior de una longitud de lámina y el extremo 20 delantero de la siguiente longitud de lámina no tienen la misma extensión, siendo, por ejemplo, el extremo delantero más ancho que el extremo posterior de la lámina previa, como se muestra en la figura 10, se hace en primer lugar una ranura 60 para el extremo trasero, y se hace subsiguientemente una ranura 61 para el extremo delantero una vez que la tira se ha alimentado hacia delante una cierta distancia. La longitud que se encuentra entre medias se convertirá en una pieza de desecho cuando las longitudes se separan finalmente, como se describirá posteriormente. La figura 10 muestra la tira 25 como se ve una vez que ha sido perforada y una vez que los bordes han sido cortados. El cortado de los bordes puede llevarse a cabo tras el perforado, como se muestra, o puede llevarse a cabo antes del perforado. Las longitudes de las ranuras están adaptadas de tal modo que las esquinas 53, 56 del perfil final se retiran por punzonado y tan solo permanecen en el perfil final las partes planas entre las esquinas 53, 56 y los extremos 51, 52. Las ranuras son lo suficientemente anchas de tal modo que será posible posteriormente separar el perfil final utilizando herramientas que entran a través de las ranuras desde abajo.

Las primeras dos unidades de laminado 17, 18 y 21, 22 a cada lado de la tira se controlan de tal modo que sus rodillos de laminado siguen las esquinas más exteriores 53, 56, esto es, siguen las líneas 53, 56 a través de la extensión (figura 8) . Hay dos etapas con parejas de rodillos de laminado en tándem en cada unidad de laminado, y así pues cada pareja de rodillos no seguirá exactamente la línea de extensión. Sin embargo, las líneas de extensión tienen curvas graduales, y 35 esto significa que el error será tan pequeño que no tiene ningún significado en la práctica. Asimismo es posible a menudo tener tres etapas de laminado en cada unidad de laminado 17-24. Asimismo es posible, si se necesita, tener diversas unidades de laminado en la línea de tal modo que es posible utilizar diversas etapas de laminado para cada esquina y poder laminar más de las cuatro esquinas que se muestran. El término “esquina” se utiliza para denotar no solamente esquinas agudas, tales como aquellas mostradas, sino asimismo esquinas en forma de curvas. Tampoco es necesario 40 que el laminado se lleve a cabo de un modo simétrico en los dos lados de la tira, como se muestra. Cuando un punto en la tira pasa las unidades de laminado 18 y 22, las esquinas 53 y 56 están completamente formadas y comienza entonces el laminado de las esquinas 54, 55. Cuando... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento de formación en una línea de producción de perfiles (50) con una sección transversal que varía a lo largo de la longitud a partir de una tira de metal plana (10) que se desenrolla de una bobina (9) , en el que se utilizan en ambos lados de la tira unas cortadoras de borde (14, 15) y un número de unidades de laminado (17

24) , en el que no solamente las cortadoras de borde sino asimismo las unidades de laminado pueden desplazarse individualmente de modo lateral con relación a la tira durante el conformado de la tira de metal,

caracterizado porque las cortadoras de borde (14, 15) y las unidades de laminado (17-24) están controladas individualmente de tal modo que las cortadoras de borde siguen curvas predeterminadas para los bordes laterales (51, 52) en la tira plana que estas cortan, y las unidades de laminado siguen curvas predeterminadas para las esquinas que estas curvan en la tira plana, y la formación de una segunda esquina (54, 58) con un número de unidades de laminado comienza solamente una vez que la formación de una primera esquina (53, 56) que se encuentra más cerca del borde de la tira se ha completado, levantando dicha primera esquina la formación de dicha segunda esquina (54, 58) .

2. El procedimiento de acuerdo con la reivindicación 1, caracterizado porque se recorta una ranura transversal

(61, 62) en la tira (10) en la línea antes de la operación de laminado, sin separar completamente la tira, y porque una cortadora terminal (30) separa la tira tras la operación de laminado con el fin de separar el extremo posterior de una longitud de perfil fabricado a partir de la tira.

3. El procedimiento de acuerdo con la reivindicación 2, caracterizado porque se fabrican longitudes de perfil que tienen diferentes anchuras de extensión en sus dos extremos, por lo que la anchura de la tira se ajusta entre una ranura (60) que define el extremo trasero de una longitud de perfil, y una ranura (61) adicional que se recorta con el fin de definir el extremo delantero de la longitud subsiguiente de perfil, y a continuación la tira se corta en ambas ranuras en la cortadora terminal (30) subsiguiente.

4. El procedimiento de acuerdo con cualquiera de las reivindicaciones anteriores, caracterizado porque se laminan secciones de la lámina de perfil en una pareja de rodillos (83, 85; 84, 82) para que se adelgace a medida 25 que el perfil laminado (50) se alimenta hacia delante en la línea, de tal modo que el perfil se vuelve curvado.

5. El procedimiento de acuerdo con la reivindicación 4, caracterizado porque el hueco entre rodillos de una pareja de rodillos (83, 85; 84, 82) que laminan la placa adelgazándola se varía a medida que el perfil (50) se alimenta hacia delante con el fin de controlar el grado de curvado.

6. El procedimiento de acuerdo con la reivindicación 4 o 5, caracterizado porque se forma un perfil (50) con un

ala central (76) y piezas de flanco (77, 79) a medida que la tira (10) se alimenta hacia delante en la línea y ambas piezas de flanco se adelgazan por laminado en un extremo de las piezas de flanco.

7. El procedimiento de acuerdo con la reivindicación 4 o 5, caracterizado porque se forma un perfil (50) con un ala central (76) y piezas de flanco (77, 79) a medida que la tira es alimentada hacia delante en la línea y una pieza de flanco completa se lamina para hacerla más delgada.

8. El procedimiento de acuerdo con cualquiera de las reivindicaciones 5-7, caracterizado porque las posiciones de las parejas de rodillos (83, 85; 84, 82) se controlan por el perfil.

Patentes similares o relacionadas:

Máquina de perfilado variable, del 1 de Abril de 2020, de CQLT SaarGummi Technologies S.à.r.l: Máquina para fabricación de perfiles metálicos mediante rodillos, que comprende: i) una estación de entrada , configurada para recibir y […]

Métodos y sistemas de accionamiento de prensas rotativas, del 26 de Febrero de 2020, de THE BRADBURY COMPANY, INC.: Un sistema de prensa rotativa, que comprende: una primera prensa rotativa (105a; 802a); una segunda prensa rotativa (105b; 802b) adyacente a […]

Métodos y sistemas de accionamiento de prensas rotativas, del 18 de Septiembre de 2019, de THE BRADBURY COMPANY, INC.: Un método de procesamiento de un material en movimiento, comprendiendo el método: mover un material a través de una primera prensa rotativa (105a) y […]

Una jaula de rodillos para una línea de perfilado, del 7 de Agosto de 2019, de FIVES OTO S.P.A: Una jaula de rodillos para una línea de perfilado que comprende un bastidor de soporte (F1) que tiene un hombro (S1), un primer motor asociado con un primer […]

MÁQUINA PARA EL PERFILADO DE LÁMINA, del 27 de Junio de 2019, de GRUPO DE SERVICIO INDUSTRIAL Y MAQUINARIA S.A. DE C.V: La presente invención describe una máquina para el perfilado de lámina, la cual tiene la característica de agregar un doblez adicional por medio de los rodillos de […]

Viga perfilada con una resistencia a la flexión elevada a partir de banda fría así como procedimiento para su fabricación, del 12 de Junio de 2019, de BILSTEIN GMBH & CO. KG: Procedimiento para la fabricación de una viga perfilada de chapa de acero con una resistencia a la flexión elevada, que presenta al menos una […]

Procedimiento para producir perfiles conformados por laminado parcialmente templados, del 23 de Abril de 2019, de VOESTALPINE KREMS GMBH: Procedimiento para la conformación continua por laminado y el temple de chapa de acero, en donde una cinta de chapa de acero se conforma por laminado […]

Traviesa de parachoques formada mediante laminado y método para fabricar una traviesa de parachoques, del 16 de Abril de 2019, de GESTAMP HARDTECH AB: Una traviesa de parachoques formada mediante laminación con una anchura constante a lo largo de la longitud de la banda a partir de la cual se forma, […]