Procedimiento de fabricación por capas con influencia sobre el tamaño de grano.

Procedimiento para la fabricación por capas de un producto que comprende los pasos siguientes:

a. aplicar una capa de un material endurecible, pudiéndose ajustar, por ejemplo, los parámetros de procedimiento espesor de capa y material de capa,

b. endurecer de manera selectiva zonas predeterminadas de la capa aplicada por medio de los datos geométricos del producto, pudiéndose ajustar, por ejemplo, los parámetros de procedimiento tipo y nivel de consumo de energía,

c. repetir los pasos a) y b) hasta obtenerse la geometría del producto como material endurecido,

d. retirar el material no endurecido,

caracterizado porque al menos un parámetro de procedimiento se modifica durante el proceso de fabricación para influir sobre el tamaño de grano generado durante la fabricación del producto en una primera zona del producto respecto a una segunda zona del producto, entendiéndose por tamaño de grano el tamaño de los cristales de un producto metálico.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/010090.

Solicitante: BEGO MEDICAL GMBH.

Nacionalidad solicitante: Alemania.

Dirección: Wilhelm-Herbst-Strasse 1 28359 Bremen ALEMANIA.

Inventor/es: UCKELMANN,INGO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- A61C13/00 NECESIDADES CORRIENTES DE LA VIDA. › A61 CIENCIAS MEDICAS O VETERINARIAS; HIGIENE. › A61C TECNICA DENTAL; APARATOS O METODOS PARA HIGIENE ORAL O DENTAL (cepillos dentales no accionados mecánicamente A46B; preparaciones para la técnica dental A61K 6/00; preparaciones para la limpieza de los dientes o enjuagado de la boca A61K 8/00, A61Q 11/00). › Prótesis dentales; Su fabricación (coronas dentales para recubrir los dientes A61C 5/70; implantes dentales A61C 8/00).

- B22F3/105 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22F TRABAJO DE POLVOS METALICOS; FABRICACION DE OBJETOS A PARTIR DE POLVOS METALICOS; FABRICACION DE POLVOS METALICOS (fabricación de aleaciones mediante metalurgia de polvos C22C ); APARATOS O DISPOSITIVOS ESPECIALMENTE ADAPTADOS PARA POLVOS METALICOS. › B22F 3/00 Fabricación de piezas a partir de polvos metálicos, caracterizada por el modo de compactado o sinterizado; Aparatos especialmente concebidos para esta fabricación. › utilizando una corriente eléctrica, radiación láser o plasma (B22F 3/11 tiene prioridad).

- B29C67/00 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Técnicas de conformación no cubiertas por los grupos B29C 39/00 - B29C 65/00, B29C 70/00 o B29C 73/00.

PDF original: ES-2422379_T3.pdf

Fragmento de la descripción:

Procedimiento de fabricación por capas con influencia sobre el tamaño de grano La invención se refiere a un procedimiento para la fabricación por capas de un producto, que comprende los siguientes pasos:

a. aplicar una capa de un material endurecible, pudiéndose ajustar, por ejemplo, los parámetros de procedimiento espesor de capa y material de capa,

b. endurecer de manera selectiva zonas predeterminadas de la capa aplicada por medio de los datos geométricos del producto, pudiéndose ajustar, por ejemplo, los parámetros de procedimiento tipo y nivel de consumo de energía,

c. repetir los pasos a) y b) hasta obtenerse la geometría del producto como material endurecido, y

d. retirar el material no endurecido.

Otro aspecto de la invención se refiere a un dispositivo para ejecutar tal procedimiento y al uso del procedimiento y del dispositivo para fabricar productos dentales.

Los procedimientos del tipo mencionado al inicio se usan en muchas aplicaciones para fabricar productos de geometría compleja con el menor coste posible en el proceso de preparación de fabricación y en el menor tiempo posible. Un campo de aplicación típico es el llamado “rapid prototyping” (prototipado rápido) , en el que a partir de los datos geométricos del producto, que describen la forma tridimensional del producto, se fabrica directamente un modelo de producto que puede servir para el examen visual y para los ensayos.

Los procedimientos del tipo mencionado al inicio se pueden ejecutar, por ejemplo, con un material en polvo o un material vertible de otra manera que se puede endurecer como resultado de una reacción química de reticulación o un proceso de unión física, por ejemplo, fusión o sinterización, y puede producir así una estructura tridimensional resistente. En otras aplicaciones es posible también el uso de un material líquido endurecible que se puede endurecer de manera selectiva, por ejemplo, por fotopolimerización mediante rayo láser.

Un procedimiento usual del tipo mencionado al inicio consiste en aplicar una fina capa de material vertible o moldeable sobre una placa y en endurecer después determinadas zonas de esta capa con un rayo láser proyectado sobre esta zona, lo que provoca el endurecimiento, por ejemplo, la fusión, sinterización o fotopolimerización.

A continuación, una segunda capa fina se aplica sobre la capa fina aplicada antes, por ejemplo, al aplicarse adicionalmente una fina capa de polvo o al sumergirse una pequeña parte determinada de la placa en un baño de material líquido endurecible. Una vez más se endurecen de manera selectiva determinadas zonas de esta segunda capa fina. Estos pasos de procedimiento se repiten varias veces con una secuencia temporal hasta fabricarse así el producto como modelo endurecido por capas.

Un procedimiento del tipo descrito al inicio para la fabricación de productos mediante la sinterización por láser sin molde se describe en el documento EP1358855. Una variante del procedimiento con doble exposición se describe en el documento EP1568472.

El documento DE4309524 da a conocer un procedimiento para la fabricación por capas de un producto, en el que se modifica un parámetro de procedimiento durante el proceso de fabricación para influir sobre la resistencia del producto fabricado.

Los procedimientos del tipo descrito antes son adecuados para la fabricación de productos resistentes mecánicamente. Con el procedimiento descrito al inicio se pueden obtener productos con propiedades mecánicas satisfactorias, en particular en la fabricación de productos metálicos.

Sin embargo, se ha comprobado que el procedimiento de fabricación mencionado al inicio se puede seguir perfeccionando en particular para productos de geometría compleja que están sometidos a altas cargas. En el caso de estos productos en particular se observa ocasionalmente una sobrecarga del material en puntos expuestos o altamente solicitados. Esto puede provocar una disminución de la resistencia del producto o incluso un fallo local del producto. Asimismo, en determinadas zonas del material del propio producto o en zonas auxiliares de fabricación, por ejemplo, los soportes, se desea reducir la resistencia del material a fin de obtener puntos de rotura controlada. Esto no se puede conseguir de manera reproducible con los procedimientos ya conocidos.

La invención tiene el objetivo de proporcionar un procedimiento que permita la fabricación económica de productos de geometría compleja y resistencia variable, en particular con zonas posibles de someter a altas cargas locales, en un número pequeño de unidades, en particular en una fabricación individual.

Este objetivo se consigue según la invención con un procedimiento según la reivindicación 1.

La invención se basa en el conocimiento decisivo de que las propiedades del material, localmente insuficientes, de los productos fabricados con el procedimiento mencionado al inicio, se deben a menudo a que se produce un tamaño de grano desfavorable debido a influencias localmente limitadas en una zona determinada o en varias zonas determinadas del producto durante la fabricación del producto. Esto provoca que el producto no presente las propiedades de material deseadas en los puntos correspondientes, sino que se caracterice por otras propiedades de material no deseadas que no cumplen las propiedades de material deseadas en la zona correspondiente.

Sobre la base de este conocimiento, la invención consiste en modificar uno o varios parámetros de procedimiento durante el proceso de fabricación de manera que se pueda influir sobre el tamaño de grano para obtener un tamaño deseado en la zona correspondiente. De este modo se puede conseguir, por ejemplo, una estructura de material homogénea con un tamaño de grano uniforme en todas las zonas o se pueden configurar determinadas zonas que presenten un tamaño de grano diferente en comparación con otras zonas.

Por tamaño de grano se ha de entender en este contexto el tamaño de los cristales de un producto metálico que usualmente se determina con el microscopio por medio de probetas atacadas con ácido.

Se prefiere modificar el al menos un parámetro de procedimiento en función de los datos geométricos del producto. Se ha comprobado que una configuración desfavorable del tamaño de grano o del tamaño de la superficie límite intergranular depende frecuentemente de la configuración geométrica del producto. Esta configuración no deseada del tamaño de grano se observa a menudo en la zona de superficies, resaltos expuestos o similares del producto. La variante de procedimiento mencionada antes permite modificar adecuadamente uno o varios parámetros de procedimiento en estas zonas del producto para contrarrestar una modificación del tamaño de grano no deseado que se espera o se observa. De esta manera, al modificarse adecuadamente uno o varios parámetros de procedimiento se puede lograr, por ejemplo, que el producto presente un tamaño de grano uniforme en dos o más zonas que tendrían también diferentes tamaños de grano como resultado de condiciones de procesamiento diferentes, por ejemplo, una conducción de calor diferente, si los parámetros de procedimiento se mantuvieran constantes durante todo el procesamiento. En este caso, esta modificación se puede ajustar de manera específica con una resolución local por medio de los datos geométricos del producto y de este modo controlar automáticamente.

Asimismo, esta variante de procedimiento se puede usar para modificar específicamente determinadas zonas geométricas del producto respecto al tamaño de su grano, por ejemplo, para obtener en la zona de superficies un tamaño de grano diferente al tamaño de grano en la zona interior del producto. Así, por ejemplo, se puede obtener una dureza y una resistencia especialmente altas, una capacidad de procesamiento especialmente favorable o una capacidad de pegado especialmente favorable del producto en la zona superficial.

Es ventajoso además que el material se aplique en una primera zona del producto con un espesor de capa diferente al de la segunda zona para influir así sobre el tamaño de grano en la primera zona respecto a la segunda zona. Se ha comprobado que el espesor de capa, es decir, la altura con la que se aplica una capa individual del material endurecible, tiene una influencia esencial sobre el tamaño de grano. La relación consiste en que al aumentar el espesor de capa se produce un aumento del tamaño de los granos en la zona de esta capa. Esta relación se usa según esta variante para influir sobre el tamaño de grano mediante la variación del parámetro de procedimiento espesor de capa, es decir, para reducir el espesor de capa si se debe reducir el tamaño... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación por capas de un producto que comprende los pasos siguientes:

a. aplicar una capa de un material endurecible, pudiéndose ajustar, por ejemplo, los parámetros de procedimiento espesor de capa y material de capa,

b. endurecer de manera selectiva zonas predeterminadas de la capa aplicada por medio de los datos geométricos del producto, pudiéndose ajustar, por ejemplo, los parámetros de procedimiento tipo y nivel de consumo de energía,

c. repetir los pasos a) y b) hasta obtenerse la geometría del producto como material endurecido,

d. retirar el material no endurecido,

caracterizado porque al menos un parámetro de procedimiento se modifica durante el proceso de fabricación para influir sobre el tamaño de grano generado durante la fabricación del producto en una primera zona del producto respecto a una segunda zona del producto, entendiéndose por tamaño de grano el tamaño de los cristales de un producto metálico.

2. Procedimiento según la reivindicación 1, caracterizado porque el al menos un parámetro de procedimiento se modifica en función de los datos geométricos del producto.

3. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque el material se aplica en una primera zona del producto con un espesor de capa diferente al de la segunda zona para influir sobre el tamaño de grano en la primera zona respecto a la segunda zona.

4. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque el material se endurece mediante un rayo láser o un rayo de electrones que se proyecta sobre las zonas que se van a endurecer, y porque la intensidad de la radiación se varía en una primera zona del producto respecto a una segunda zona para influir sobre el tamaño de grano en la primera zona respecto a la segunda zona.

5. Procedimiento según la reivindicación 4, caracterizado porque la intensidad de la radiación se modifica al modificarse la potencia de la fuente de radiación, el diámetro del rayo en la zona de procesamiento, en particular en el foco, y/o la velocidad de desplazamiento entre el rayo y el material que se va a endurecer.

6. Procedimiento según la reivindicación 4, caracterizado porque se aumenta la intensidad de la radiación en particular al aumentarse la potencia de la fuente de radiación y/o al reducirse el diámetro del rayo en la zona de procesamiento, en particular en el foco, y/o la velocidad de desplazamiento entre el rayo y el material que se va a endurecer para influir sobre el tamaño de grano en una primera zona del producto respecto a la segunda zona.

7. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque en una primera zona del producto con una conducción de calor mayor que en una segunda zona, en particular

- en una primera zona con un grosor de pared mayor del producto y/o

- en una primera zona en contacto con una placa, sobre la que se construye el componente, y/o

- en una primera zona de un saliente del producto,

se varía al menos un parámetro de procedimiento respecto a la segunda zona, en particular la intensidad de la radiación y/o el espesor de capa en la primera zona, a fin de influir sobre el tamaño de grano.

8. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque al menos un parámetro de procedimiento se modifica por medio de los datos geométricos del producto en una primera zona del producto respecto a una segunda zona para mantener aproximadamente constante el tamaño de grano en la primera zona respecto a la segunda zona.

9. Procedimiento según cualquiera de las reivindicaciones anteriores 1 a 7, caracterizado porque se modifica el al menos un parámetro de procedimiento para modificar el tamaño de grano o las superficies límites intergranulares en una primera zona del producto respecto a la segunda zona.

10. Procedimiento según la reivindicación 9, caracterizado porque en la primera zona se aumenta el espesor de capa y/o se aumenta la intensidad de la radiación para aumentar el tamaño de grano o las superficies límites intergranulares en una primera zona del producto respecto a la segunda zona.

11. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque se modifica el al menos un parámetro de procedimiento para reducir el tamaño de al menos un punto defectuoso.

12. Procedimiento según la reivindicación 11, caracterizado porque en la primera zona se reduce el espesor de capa y/o se aumenta la intensidad de la radiación y/o la velocidad de desplazamiento para impedir en la primera zona que puntos defectuosos a partir de impurezas insolubles de fusión, que se producen en la masa fundida o durante el enfriamiento, se unan para formar puntos defectuosos más grandes.

13. Procedimiento según la reivindicación 11, caracterizado porque se aumenta el espesor de capa en la primera zona y/o se reduce la intensidad de la radiación y/o la velocidad de desplazamiento para impedir en la primera zona que puntos defectuosos a partir de impurezas solubles de fusión se unan para formar puntos defectuosos más grandes.

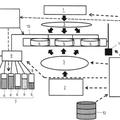

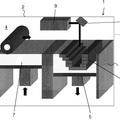

14. Dispositivo para la fabricación por capas de un producto, que comprende:

a. medios para aplicar una capa de un material endurecible, pudiéndose ajustar, por ejemplo, los parámetros de procedimiento espesor de capa y material de capa,

b. medios para endurecer de manera selectiva zonas predeterminadas de la capa aplicada por medio de los datos geométricos del producto,

c. medios de control para ajustar los parámetros de procedimiento tipo y nivel de consumo de energía,

caracterizado porque los medios de control están configurados para modificar al menos un parámetro de procedimiento durante el proceso de fabricación para influir sobre el tamaño de grano generado durante la fabricación del producto en una primera zona del producto respecto a una segunda zona del producto, entendiéndose por tamaño de grano el tamaño de los cristales de un producto metálico.

15. Dispositivo según la reivindicación 14, caracterizado porque los medios de control están configurados para modificar el al menos un parámetro de procedimiento en función de los datos geométricos del producto.

16. Dispositivo según cualquiera de las reivindicaciones anteriores 14 a 15, caracterizado porque los medios para aplicar la capa están configurados para aplicar el material en una primera zona del producto con un espesor de capa diferente al de una segunda zona para influir sobre el tamaño de grano en la primera zona respecto a la segunda zona.

17. Dispositivo según cualquiera de las reivindicaciones anteriores 14 a 16, caracterizado porque los medios para endurecer de manera selectiva comprenden una fuente de radiación y medios para generar un movimiento relativo entre el rayo de la fuente de radiación y la capa del material que se va a endurecer, y los medios de control están configurados para modificar la intensidad de la radiación en una primera zona del producto respecto a una segunda zona para influir sobre el tamaño de grano en la primera zona respecto a la segunda zona.

18. Dispositivo según la reivindicación 17, caracterizado porque los medios de control están configurados para modificar la potencia de la fuente de radiación, el diámetro del rayo en el foco y/o la velocidad de desplazamiento entre el rayo y el material que se va a endurecer.

19. Dispositivo según cualquiera de las reivindicaciones anteriores 14 a 18, caracterizado porque los medios de control están configurados para modificar en una primera zona del producto con una conducción de calor mayor que en una segunda zona, en particular en una primera zona con un grosor de pared mayor del producto y/o en una primera zona en contacto con una placa, sobre la que se construye el componente, y/o en una primera zona de un saliente del producto, al menos un parámetro de procedimiento respecto a la segunda zona.

20. Uso del dispositivo según cualquiera de las reivindicaciones anteriores 14 a 19 para la fabricación de una prótesis dental parcial o completa.

21. Procedimiento según cualquiera de las reivindicaciones anteriores 1 a 10 para la fabricación de una prótesis dental parcial o completa.

Patentes similares o relacionadas:

Procedimiento y dispositivo para producir un objeto multicelular tridimensional, del 29 de Julio de 2020, de TECHNISCHE UNIVERSITAT BERLIN: Procedimiento para producir un objeto multicelular tridimensional, con los pasos siguientes:

a) introducción de un primer líquido fotopolimerizable […]

Procedimiento y dispositivo para producir un objeto multicelular tridimensional, del 29 de Julio de 2020, de TECHNISCHE UNIVERSITAT BERLIN: Procedimiento para producir un objeto multicelular tridimensional, con los pasos siguientes:

a) introducción de un primer líquido fotopolimerizable […]

Procedimiento y dispositivo para fabricar una estructura de superficie tridimensional de una herramienta de prensa, del 22 de Julio de 2020, de HUECK RHEINISCHE GMBH: Procedimiento para la fabricación de una estructura de superficie de una herramienta de prensado de gran formato con al menos una longitud de borde de más de […]

Poliéster termoplástico para la fabricación de objetos de impresión en 3D, del 15 de Julio de 2020, de ROQUETTE FRERES: Utilización de un poliéster termoplástico para la fabricación de objetos de impresión en 3D, comprendiendo dicho poliéster: * al menos una unidad de 1,4:3,6-dianhidrohexitol […]

Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, del 24 de Junio de 2020, de Linde GmbH: Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, que comprende las siguientes etapas

proporcionar […]

Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, del 24 de Junio de 2020, de Linde GmbH: Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, que comprende las siguientes etapas

proporcionar […]

Aparatos de fabricación adicionales y métodos relacionados con estrategias de escaneo especiales, del 29 de Abril de 2020, de RENISHAW PLC: Un aparato de fabricación aditiva por fusión selectiva mediante láser que comprende una cámara de construcción, una plataforma […]

Sistema para fabricar piezas compuestas de manera aditiva, del 29 de Abril de 2020, de THE BOEING COMPANY: Sistema para fabricar de manera aditiva una pieza compuesta , comprendiendo el sistema : un conjunto de suministro , […]

Aleta de orza con núcleo estructurante metálico y envoltura a medida impresa en PLA, del 22 de Abril de 2020, de Seair: Aleta de orza de barco que se fija a un brazo de orza por una carlinga realizado por el ensamblaje de un núcleo de aleta y de una envoltura, el núcleo de […]

Polvo polimérico para procedimiento de fusión de lecho de polvo, del 15 de Abril de 2020, de Evonik Operations GmbH: Polvo polimérico para empleo en un procedimiento de fusión de lecho de polvo, caracterizado por que el polvo polimérico está revestido con una sustancia […]