Procedimiento de fabricación de una banda de material en bucle.

Procedimiento de fabricación de una banda (1) de material en bucle,

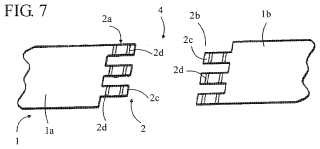

tal como en particular una bandatransportadora, un transportador, una correa de transmisión o similar, en el que los extremos de dicha banda estánensamblados mediante encajado de dos dentados (2a, 2b) de forma complementaria previstos respectivamente enel plano de cada uno de los extremos (1a, 1b), comprendiendo los dientes (2c) de cada dentado (2a, 2b) por lomenos un orificio transversal (2d) alineado con el de los dientes (2c) vecinos, de modo que se define, cuando dichosdentados (2a, 2b) están encajados, por lo menos un paso transversal (6) dispuesto para recibir por lo menos unavarilla de bloqueo (3) de dicha unión, estando dicho procedimiento caracterizado porque comprende una etapa en laque para realizar dichos orificios transversales (2d), se hiende longitudinalmente cada uno de los extremos (1a, 1b)de dicha banda (1) en su grosor para separar la cara superior de la cara inferior de dicha banda (1) en una zona deunión que se extiende en una anchura por lo menos equivalente a la superficie ocupada por dichos orificiostransversales (2d) a realizar, se dispone por lo menos un pasador transversal (7) en la zona de unión de cada unode los extremos, se re-ensamblan las caras superior e inferior de dicha banda en dicha zona de unión parareconstituir los extremos (1a, 1b) de dicha banda (1), y después se retira dicho pasador transversal (7) formandodichos orificios transversales (2d).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E12360026.

Solicitante: Tanals Société par actions simplifiées (SAS).

Nacionalidad solicitante: Francia.

Dirección: 5 Place des Alliés 68290 Masevaux FRANCIA.

Inventor/es: FREY,PIERRE-RÉGIS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C65/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 65/00 Ensamblado de elementos preformados; Aparatos a este efecto. › por calor, con o sin presión.

- B65G15/00 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65G DISPOSITIVOS DE TRANSPORTE O ALMACENAJE, p. ej. TRANSPORTADORES PARA CARGAR O BASCULAR, SISTEMAS TRANSPORTADORES PARA TALLERES O TRANSPORTADORES NEUMATICOS DE TUBOS (embalajes B65B; manipulación de material delgado o filiforme, p. ej. hojas de papel o fibras B65H; grúas B66C; aparatos de elevación o arrastre,p. ej. montacargas, B66D; dispositivos para elevar o bajar mercancías para carga y descarga, p. ej. carretillas elevadoras, B66F 9/00; vaciado de botellas, jarras, latas, barricas, barriles o contendores similares, no previstos en otro lugar, B67C 9/00; distribución o trasvase de líquidos B67D; llenado o descarga de contenedores para gases licuados, solidificados o comprimidos F17C; sistemas de conducción para fluídos F17D). › Transportadores que tienen superficies portantes de cargas sin fin, es decir, cintas rodantes u otros sistemas equivalentes, a los que se transmite el esfuerzo de tracción por medios diferentes de los elementos de accionamiento sin fin de igual configuración (que tienen superficies que transportan la carga formadas por eslabones longitudinales interconectados B65G 17/06).

- B65G65/00 B65G […] › Carga o descarga (de vehículos B65G 67/00).

- F16G3/02 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16G CORREAS, CABLES O CUERDAS, UTILIZADOS ESENCIALMENTE PARA LA TRANSMISION DE UN MOVIMIENTO; CADENAS; ACCESORIOS UTILIZADOS ESENCIALMENTE CON ESTE FIN. › F16G 3/00 Grapas de correas, p. ej. para correas de transportadores (para las correas en V F16G 7/00). › implicando una serie de ojetes o de elementos análogos imbricados y ligados por un pasador que forma bisagra (F16G 3/09 tiene prioridad).

PDF original: ES-2427314_T3.pdf

Fragmento de la descripción:

Procedimiento de fabricación de una banda de material en bucle.

Campo técnico

La presente invención se refiere a un procedimiento de fabricación de una banda de material en bucle, tal como en particular una banda transportadora, un transportador, una correa de transmisión o similar, en el que los extremos de dicha banda están ensamblados mediante encajado de dos dentados de forma complementaria previstos respectivamente en el plano de cada uno de dichos extremos, comprendiendo los dientes de cada dentado por lo menos un orificio transversal alineado con el de los dientes vecinos, de modo que se define, cuando dichos dentados están encajados, por lo menos un paso transversal dispuesto para recibir una varilla de bloqueo.

Técnica anterior

Se entiende por banda de material en bucle, una cinta plana cuyos extremos están ensamblados para formar un bucle sin fin. Estas bandas de material en bucle se utilizan en numerosos campos de la industria como elemento de transporte tal como una banda transportadora, un transportador, pero también como elemento de transmisión tal como una correa, o similar.

Existen en la actualidad diferentes sistemas de ensamblaje reversible o desmontable de los extremos de una banda transportadora, que permiten proceder ventajosamente a la instalación de una banda de este tipo en una máquina, a su sustitución, etc., sin tener que desmontar la máquina, y sin la intervención eventual del fabricante de la banda transportadora.

Una solución descrita en el documento EP 1 085 120 prevé unos medios de unión que comprenden una pluralidad de ojetes alineados, aplicados a los extremos de una banda transportadora mediante grapas o similares, y ensamblados mediante una varilla transversal.

Otro sistema de ensamblaje, conocido a partir del documento DE 4 442 927, se basa en la presencia de dientes integrados en el plano de los extremos de una banda transportadora. Dichos dientes están destinados a encajarse entre sí y están provistos cada uno de una pieza inserta metálica en la que se rosca por lo menos una varilla de ensamblaje.

Dichos medios de ensamblaje, que utilizan unos elementos esencialmente metálicos, fragilizan los extremos ensamblados sometidos a unas tensiones importantes. Además, estos elementos metálicos rígidos pueden crear unas zonas de enganche peligrosas para los operarios y/o para los productos transportados. Otro inconveniente está relacionado también con el hecho de que su presencia aumenta el espacio ocupado por la banda transportadora y, por consiguiente, el diámetro de arrollamiento sobre los rodillos de accionamiento.

Se describe otra solución en la publicación DE 100 29 571 A1.

Otra solución descrita en la publicación WO 2007/090148 consiste en añadir en cada uno de los extremos de una banda transportadora, unos medios de unión que comprenden unas partes de banda que presentan unos dentados de formas complementarias. Tras el encajado de los dentados, una o varias varillas transversales que atraviesan unos orificios dispuestos en cada diente contribuyen al bloqueo del conjunto. La retirada de las varillas permite el desmontaje de la banda transportadora. Uno de los inconvenientes de una configuración de este tipo reside en el hecho de que los medios de unión se deben realizar mediante soldadura o cualquier procedimiento similar en los extremos de la banda, lo cual conduce finalmente a una banda transportadora que comprende tres zonas de ensamblaje, que definen tres zonas de fragilidad potencial. Además, dichos medios de unión no proporcionan total satisfacción cuando se aplican a unas bandas de estructura reforzada. En efecto, un sistema de ensamblaje de este tipo es elástico y se alarga en el transcurso del tiempo. En lo que se refiere a las bandas dentadas o ranuradas de accionamiento positivo, se ha constatado que el paso del dentado se alarga localmente, lo cual provoca con el tiempo un mal engranaje en las poleas. Para limitar este alargamiento, las partes de bandas que comprenden los medios de unión se pueden realizar en un material más duro. Sin embargo, en este caso, se debe aumentar el diámetro de las poleas. Por otro lado, dichos medios de unión se deben fabricar imperativamente de manera específica para cada tipo de banda transportadora, de modo que sus características respectivas concuerden, en particular en cuanto al grosor, al material, al color o a la presencia eventual de un alma de tracción. Este imperativo representa una restricción importante para el fabricante de bandas transportadoras, pudiéndose encontrar con que no puede prever los costes y plazos para sus propios clientes. Está relacionado en efecto con la coyuntura de aprovisionamiento de medios de unión apropiados, proporcionados a su vez por el fabricante de la materia prima de la banda transportadora. Además, el procedimiento de fabricación de dichos medios de unión, en el que los orificios para el paso de las varillas de ensamblaje se perforan u horadan en el grosor de los dientes, no sólo es particularmente fastidioso y delicado de realizar, sino que además no permite garantizar su perfecta alineación, necesaria para una introducción fácil y conveniente de las varillas.

Descripción de la invención La presente invención tiene como objetivo evitar estos inconvenientes proponiendo un procedimiento de fabricación de una banda de material en bucle en el que los medios de unión están directamente integrados en los extremos de dicha banda de material, lo cual permite evitar todos los problemas citados anteriormente relacionados con los elementos de unión aplicados en dichos extremos. Otro objetivo de la presente invención es proponer una solución para fabricar los orificios para el paso de las varillas de bloqueo, de manera rápida y precisa, siendo esta solución aplicable a cualquier tipo de banda de material.

Con este fin, la invención se refiere a un procedimiento del tipo indicado en el preámbulo, caracterizado porque comprende una etapa en la que, para realizar dichos orificios transversales, se hiende longitudinalmente cada uno de los extremos de dicha banda en su grosor para separar la cara superior de la cara inferior de dicha banda en una zona de unión que se extiende por una anchura por lo menos equivalente a la superficie ocupada por dichos orificios transversales a realizar, se dispone por lo menos un pasador transversal en la zona de unión de cada uno de los extremos, se vuelven a ensamblar las caras superior e inferior de dicha banda en dicha zona de unión para reconstituir los extremos de dicha banda, y después se retira dicho pasador transversal formando dichos orificios transversales.

Según una variante de realización ventajosa, el presente procedimiento se caracteriza porque se recortan los dientes que forman dichos dentados tras haber hendido los extremos de la banda de material, se encajan dichos dentados entre sí, se dispone dicho pasador transversal en dicha zona de unión, se vuelven a ensamblar las caras superior e inferior de dicha banda en dicha zona de unión para reconstituir los extremos de dicha banda, se retira dicho pasador transversal formando dichos orificios transversales y se separan dichos dentados, preferentemente volviendo a recortar dichos dientes.

Por otro lado, según una variante de realización del procedimiento según la invención, se vuelven a ensamblar las caras superior e inferior de la zona de unión mediante termosoldadura.

Según una característica adicional, se hienden los extremos de la banda por una anchura que cubre varias filas de orificios transversales dispuestos para alojar varias varillas de bloqueo paralelas y preferentemente por una longitud L igual a la anchura l de la banda.

Según una primera variante del presente procedimiento, se introduce en dicha zona de unión por lo menos una pieza de refuerzo preferentemente a base de material textil, que forma dado el caso por lo menos una envoltura para alojar por lo menos un pasador transversal.

Según una segunda variante del presente procedimiento, se crea en dicha zona de unión por lo menos una envoltura para alojar por lo menos un pasador transversal utilizando el alma textil contenida en dicha banda. Si el alma textil de la banda comprende por lo menos dos pliegues textiles adyacentes, se pueden ensamblar dichos pliegues textiles mediante unas costuras transversales. Si el alma textil de la banda comprende por lo menos un pliegue textil, se puede o bien ensamblar unas cintas textiles a dicho pliegue textil mediante unas costuras transversales, o bien replegar dicho pliegue textil sobre sí mismo y cerrarlo mediante unas costuras transversales.

Por otro lado, para realizar la termosoldadura de las caras superior e inferior de dicha banda en dicha zona de unión, el presente... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de fabricación de una banda (1) de material en bucle, tal como en particular una banda transportadora, un transportador, una correa de transmisión o similar, en el que los extremos de dicha banda están ensamblados mediante encajado de dos dentados (2a, 2b) de forma complementaria previstos respectivamente en el plano de cada uno de los extremos (1a, 1b) , comprendiendo los dientes (2c) de cada dentado (2a, 2b) por lo menos un orificio transversal (2d) alineado con el de los dientes (2c) vecinos, de modo que se define, cuando dichos dentados (2a, 2b) están encajados, por lo menos un paso transversal (6) dispuesto para recibir por lo menos una varilla de bloqueo (3) de dicha unión, estando dicho procedimiento caracterizado porque comprende una etapa en la que para realizar dichos orificios transversales (2d) , se hiende longitudinalmente cada uno de los extremos (1a, 1b) de dicha banda (1) en su grosor para separar la cara superior de la cara inferior de dicha banda (1) en una zona de unión que se extiende en una anchura por lo menos equivalente a la superficie ocupada por dichos orificios transversales (2d) a realizar, se dispone por lo menos un pasador transversal (7) en la zona de unión de cada uno de los extremos, se re-ensamblan las caras superior e inferior de dicha banda en dicha zona de unión para reconstituir los extremos (1a, 1b) de dicha banda (1) , y después se retira dicho pasador transversal (7) formando dichos orificios transversales (2d) .

2. Procedimiento según la reivindicación 1, caracterizado porque se recortan los dientes (2c) que forman dichos dentados (2a, 2b) después de haber hendido los extremos (1a, 1b) de la banda (1) de material, se encajan dichos dentados (2a, 2b) entre sí, se dispone dicho pasador transversal (7) en dicha zona de unión, se re-ensamblan las caras superior e inferior de dicha banda (1) en dicha zona de unión para reconstituir los extremos (1a, 1b) de dicha banda (1) , se retira dicho pasador transversal (7) formando dichos orificios transversales (2d) y se separan dichos dentados (2a, 2b) .

3. Procedimiento según la reivindicación 2, caracterizado porque para separar dichos dentados, se vuelven a recortar los dientes.

4. Procedimiento según la reivindicación 2, caracterizado porque para re-ensamblar las caras superior e inferior de la zona de unión, se procede mediante termosoldadura.

5. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque se hienden los extremos (1a, 1b) de la banda (1) en una anchura que cubre varias filas de orificios transversales (2d) dispuestos para alojar varias varillas de bloqueo paralelas (3) .

6. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque se hienden los extremos (1a, 1b) en una longitud L igual a la anchura l de la banda.

7. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque se introduce por lo menos una pieza de refuerzo (5) en dicha zona de unión (4) .

8. Procedimiento según la reivindicación 7, caracterizado porque se utiliza una pieza de refuerzo (5) que forma por lo menos una envoltura (50) para alojar por lo menos un pasador transversal (7) .

9. Procedimiento según cualquiera de las reivindicaciones 7 u 8, caracterizado porque se utiliza una pieza de refuerzo (5) a base de material textil.

10. Procedimiento según cualquiera de las reivindicaciones 1 a 6, caracterizado porque se crea en dicha zona de unión (4) por lo menos una envoltura (50) para alojar por lo menos un pasador transversal (7) utilizando el alma textil (10a, 10b, 10c) contenida en dicha banda (1) .

11. Procedimiento según la reivindicación 10, en el que el alma textil de la banda (1) comprende por lo menos dos pliegues textiles (10a) adyacentes, caracterizado porque se ensamblan dichos pliegues textiles (10a) mediante unas costuras transversales (11) .

12. Procedimiento según la reivindicación 10, en el que el alma textil de la banda (1) comprende por lo menos un pliegue textil (10b) , caracterizado porque se ensamblan unas cintas textiles (12) a dicho pliegue textil (10b) mediante unas costuras transversales (13) .

13. Procedimiento según la reivindicación 10, en el que el alma textil de la banda (1) comprende por lo menos un pliegue textil (10c) , caracterizado porque se repliega dicho pliegue textil (10c) sobre sí mismo y se cierra mediante unas costuras transversales (14) .

14. Procedimiento según la reivindicación 4, caracterizado porque para realizar la termosoldadura de las caras superior e inferior de dicha banda en dicha zona de unión (4) , se ponen dichos extremos (1a, 1b) a presión.

15. Procedimiento según cualquiera de las reivindicaciones 2 a 14, caracterizado porque se recortan los dientes (2c)

que forman dichos dentados (2a, 2b) mediante estampación tras la etapa de hendido de los extremos de dicha banda.

16. Procedimiento según cualquiera de las reivindicaciones 2 a 15, caracterizado porque se separan dichos

dentados (2a, 2b) mediante estampación tras la etapa de re-ensamblaje de las caras superior e inferior de dicha banda.

17. Procedimiento según la reivindicación 16, caracterizado porque se estampa dicha banda (1) de material en el

lugar preciso en el que se han recortado previamente dichos dentados (2a, 2b) y con la ayuda de la misma 10 herramienta de estampación.

Patentes similares o relacionadas:

Inserción hidrosoluble para unir tuberías, método de fabricación de una inserción hidrosoluble y método para unir tuberías, del 29 de Julio de 2020, de Imi Tami Institute For Research And Development Ltd: Inserción hidrosoluble para uso para unir tuberías hechas de un material que comprende una sal seleccionada del grupo que consiste en KCl, NaCl, y sus mezclas […]

Tubo de distribución para sistema de riego y fertilización y método para la fabricación del mismo, del 1 de Julio de 2020, de Responsive Drip Irrigation, LLC: Tubo de distribución , comprendiendo: un sustrato ; y un soporte acoplado al sustrato , el tubo de distribución estando configurado […]

Procedimiento de fabricación de paneles reforzados de material compuesto mediante curado conjunto, del 10 de Junio de 2020, de Leonardo S.p.A: Procedimiento de fabricación de paneles reforzados , que comprende las siguientes etapas: - formar un primer y un segundo revestimientos húmedos (51, […]

Bolsa de filtro para aspiradora con costura de soldadura altamente resistente, procedimiento para su producción, así como herramienta e instalación de soldadura por ultrasonidos para la producción de una costura de soldadura ultrarresistente, del 13 de Mayo de 2020, de EUROFILTERS N.V.: Bolsa de filtro para aspiradora a partir de un material de filtro que puede ser soldado térmicamente, definiéndose mediante el material de filtro un espacio interior cerrado […]

Asociación híbrida de materiales entre una superficie metálica y una superficie polimérica del material, así como procedimiento para producir la asociación híbrida de materiales, del 13 de Mayo de 2020, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Asociación híbrida de materiales entre un primer participante en la unión con una superficie metálica y un segundo participante en la unión con una superficie de […]

Método para minimizar inconsistencias que aparecen sobre la superficie de un componente compuesto y una tira compuesta precurada, del 6 de Mayo de 2020, de THE BOEING COMPANY: Método para aplicar una tira compuesta precurada a un componente compuesto , comprendiendo la tira compuesta precurada una primera capa de material […]

Un conjunto de soldadura transversal para una máquina de envasado de tipo flow - pack, del 6 de Mayo de 2020, de CAVANNA S.P.A.: Un dispositivo de soldadura transversal para una máquina de envasado de tipo flow - pack, que comprende: - una estructura de soporte estacionaria […]

Procedimiento para el llenado de gas de un compartimento de un recipiente flexible, del 22 de Abril de 2020, de ECOLEAN AB: Procedimiento de manipulación de recipientes de tipo plegable en una máquina de llenado que comprende estaciones dispuestas consecutivamente (S1, S2, […]