Procedimiento de fabricación de componentes de acero parcialmente templados.

Procedimiento para la producción de componentes de acero parcialmente templados,

en el que una pletina de unachapa de acero templable se somete a un aumento de temperatura suficiente para realizar un temple porenfriamiento brusco y, tras alcanzar la temperatura deseada y, dado el caso, un tiempo de retención deseado, lapletina se transfiere a una herramienta de conformación en la que dicha pletina se conforma formado uncomponente y, al mismo tiempo, se templa por enfriamiento brusco, o bien la pletina se conforma en frío y, acontinuación, el componente obtenido mediante la conformación en frío se somete a un aumento de latemperatura, llevándose a cabo dicho incremento de la temperatura de tal forma que se alcanza la temperatura delcomponente necesaria para efectuar un temple por enfriamiento brusco y, a continuación, el componente setrasfiere a una herramienta en la que el componente calentado se enfría y, con ello, se templa por enfriamientobrusco, mientras que durante el calentamiento de la pletina o del componente a fin de aumentar la temperatura auna temperatura necesaria para el temple, en las zonas que deben presentar una menor dureza y/o una mayorductilidad hacen contacto y/o están distanciadas por una pequeña ranura unas masas de absorción, y en el que lamasa de absorción está dimensionada, en cuanto a su dilatación y espesor, su conductibilidad térmica y sucapacidad de absorción de calor y/o con respecto a su grado de emisión, de tal modo que la energía térmica queactúa en la zona que debe permanecer dúctil del componente fluye a través del componente al interior de la masade absorción, caracterizado por que en una o más superficies de la masa de absorción que están orientadashacia la cámara del horno hay chapas de apantallamiento que protegen la masa de absorción de la radiaciónprocedente de la cámara del horno

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2010/054019.

Solicitante: voestalpine Metal Forming GmbH.

Nacionalidad solicitante: Austria.

Dirección: Schmidhüttenstrasse 5 3500 Krems an der Donau AUSTRIA.

Inventor/es: SOMMER, ANDREAS, HARTMANN,DIETER, HÄGELE,TOBIAS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C21D1/673 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21D MODIFICACION DE LA ESTRUCTURA FISICA DE LOS METALES FERROSOS; DISPOSITIVOS GENERALES PARA EL TRATAMIENTO TERMICO DE METALES O ALEACIONES FERROSOS O NO FERROSOS; PROCESOS DE MALEABILIZACION, p.ej. POR DESCARBURACION O REVENIDO (cementación por procesos de difusión C23C; tratamiento de la superficie de materiales metálicos utilizando al menos un proceso cubierto por la clase C23 y al menos un proceso cubierto por la presente subclase, C23F 17/00; solidificación unidireccional de materiales eutécticos o separación unidireccional de materiales eutectoides C30B). › C21D 1/00 Métodos o dispositivos generales para tratamientos térmicos, p. ej. recocido, endurecido, temple o revenido. › para el temple en concha.

- C21D1/70 C21D 1/00 […] › durante el calentamiento o temple.

- C21D9/00 C21D […] › Tratamiento térmico, p. ej. recocido, endurecido, revenido, temple, adaptado para artículos particulares; Sus hornos.

PDF original: ES-2429021_T3.pdf

Fragmento de la descripción:

La invención se refiere a un procedimiento para la producción de componentes de acero parcialmente templados según el concepto general de la reivindicación 1.

Se conoce el método de temple y fabricación que consiste en que una pletina plana se calienta a la temperatura de austenización, se conforma y, a continuación, se enfría rápidamente.

También se conoce el método de calentar los componentes conformados ya en frío y, a continuación, enfriarlos y templarlos en una herramienta que se corresponde con la forma final del componente.

Para obtener componentes templados con zonas de distinta dureza se conoce, entre otros, el método de formarlos a partir de pletinas soldadas por láser, en el que las pletinas soldadas por láser constan de aceros de distintas calidades y grados de templabilidad. Por lo tanto, un acero templable mediante el correspondiente aumento de temperatura se encuentra junto a un acero que no se puede templar a dichas temperaturas o que no se puede templar en general.

De la DE 197 43 802 C2 se conoce un procedimiento para la producción de un componente moldeado metálico, en el que el componente moldeado metálico debe presentar en algunas zonas una ductilidad más elevada y en el que el componente moldeado se forma a partir de un acero templable y en el que, en primer lugar, zonas parciales de una pletina se llevan a una temperatura de 600 °C y de 900 °C [sic] en un tiempo inferior a 30 segundos, después de lo cual la pletina sometida a tratamiento térmico se conforma en una herramienta de prensado creando un componente moldeado y, a continuación, el componente moldeado se enfría en la herramienta de prensado y, al hacerlo, se templa parcialmente.

En otra forma de ejecución descrita en esta publicación, el componente moldeado se calienta en primer lugar homogéneamente a la temperatura que es necesaria para el temple y, a continuación, se le confiere a la pletina su forma final en la herramienta de prensado, creando el componente moldeado. En la herramienta de prensado también se produce el temple necesario. El componente templado homogéneamente se coloca a continuación en un transportador y su posición se orienta mediante elementos de fijación. En este transportador, los componentes moldeados pasan a través de un dispositivo de calentamiento, en el que, mediante un inductor, se llevan aquellas zonas que deben presentar una mayor ductilidad nuevamente en muy poco tiempo a una temperatura de entre 600 y 800 °C y, a continuación, se enfrían tan lentamente que no se vuelve a producir un temple, sino que estas partes son a su vez dúctiles. Este procedimiento tiene la desventaja de que se precisan varias fases y, además, un gran consumo de energía.

De la DE 200 14 361 U1 se conoce un pilar B para un vehículo, que consta de un perfil longitudinal de acero, en el que el perfil longitudinal presenta en teoría un primer segmento longitudinal con una estructura del material principalmente martensítica y una resistencia de más de 1.400 N/m2 y un segundo segmento longitudinal de mayor ductilidad con una estructura del material primordialmente ferrítica-perlítica y una resistencia inferior a 850 N/mm2. Para regular estas distintas zonas, la publicación divulga que el perfil longitudinal, en las zonas en las que el perfil longitudinal debe quedar más blando, se aísla contra el efecto térmico del horno, en concreto mediante elementos aislantes que agarran perimetral el perfil y lo cubren. En consecuencia, dichas zonas no experimentan en teoría un calentamiento significativo, de modo que el aumento de temperatura en general queda en estos segmentos claramente por debajo de la temperatura de austenización.

En otra forma de ejecución, la pletina moldeada se calienta completa y homogéneamente en primer lugar a una temperatura de austenización y, durante la transferencia o el transporte de la pletina a la herramienta de temple, se lleva a una temperatura claramente por debajo de la temperatura de austenización mediante un enfriamiento controlado, no demasiado brusco, de modo que durante la conformación en caliente no se crea ninguna estructura puramente martensítica. En este método, la desventaja es que el enfriamiento controlado de una pletina o de un componente preformado aumenta los tiempos de ciclo y que hace necesarias fases adicionales en el proceso. El aislamiento contra el efecto térmico del horno tiene la desventaja de que tanto la colocación del aislamiento como su retirada significan pasos adicionales que aumentan los tiempos de ciclo e incrementan los costes del procedimiento.

De la EP 0 816 520 B1 se conoce un objeto templado en prensa y un procedimiento para templar el mismo. Este componente comprende en teoría zonas templada y sin templar, y para el temple del componente o temple del perfil se emplea un inductor que calienta el componente al menos parcialmente a una temperatura de austenización y, a continuación del inductor, se conduce posteriormente a un dispositivo de enfriamiento, por ejemplo con un chorro de agua, el cual efectúa el enfriamiento rápido necesario para el temple. En los ensayos se ha comprobado que este método, por un lado, es muy complicado y prolonga extremadamente los tiempos de ciclo y, por otro lado, los ensayos han mostrado que aquí se produce una deformación extremadamente pronunciada del componente, por lo que este método no se utiliza en la práctica.

De la DE 10 2006 018 406 A1 se conoce un procedimiento para el temple en prensa parcial de una pieza de chapa, en el que durante el calentamiento de un segmento seleccionado de la pieza de chapa se extrae calor a través de un cuerpo que presenta tal capacidad de absorción de calor que, durante el periodo de calentamiento, la temperatura alcanzada en el segmento seleccionado se mantiene por debajo de la temperatura de austenización. En otra forma de ejecución, el calor se extrae del cuerpo durante y/o después del calentamiento de la pieza de chapa por convección.

El cometido de esta invención es crear un procedimiento para producir componentes de acero parcialmente templados que pueda llevarse a cabo de forma sencilla y económica, manteniendo una alta seguridad del proceso y con valores de temple claramente predecibles en las distintas zonas.

El cometido se resuelve con un procedimiento con las características de la reivindicación 1.

En las reivindicaciones secundarias, se describen unos perfeccionamientos ventajosos.

Conforme a la invención, adyacente a las zonas que deben presentar un temple muy reducido o nulo se encuentra durante el calentamiento una masa de absorción. El término “adyacente” en el contexto de la invención implica también una ligera distancia, en particular una distancia de entre 0, 5 y 2 mm entre la masa de absorción y la pletina.

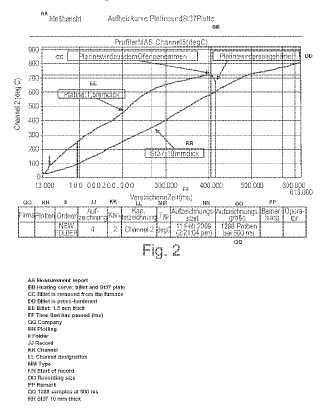

La masa de absorción es una masa “fría” que se encuentra durante el proceso del horno adyacente a la pletina caliente. Esta masa extrae energía de la pletina a través de la superficie de contacto o a través de la estrecha rendija por radiación. La transmisión de calor en el contexto de la invención comprende la conducción del calor a través de la superficie de contacto en caso de contacto directo entre la masa de absorción y la pletina, así como también la radiación de calor en caso de haber una ligera distancia. La masa, por lo tanto, absorbe parcialmente la energía de la pletina que se introduce a través del horno. Por ese motivo, se habla a continuación tanto de una masa “fría” adyacente como de una masa de absorción. Por lo tanto, en la invención se produce un flujo térmico desde la cámara del horno a la masa de absorción a través de la chapa del componente. No se efectúa un aislamiento.

Conforme a la invención, los componentes no se llevan parcialmente durante el proceso de calentamiento a una temperatura superior a la de austenización, o solo de forma breve. Con ello, el material no se convierte o se convierte tan solo parcialmente en estas zonas en austenita y, por consiguiente, no puede convertirse en martensita en estas zonas durante el proceso de prensado (temple en prensa) . Las zonas que debido al anterior tratamiento térmico no se convierten en martensita durante el temple en prensa presentan una resistencia claramente menor que las zonas que durante el tratamiento térmico se llevan a una temperatura superior a la de austenización y se templan a continuación en la prensa.

Se consigue esta austenización parcial nula o en parte mediante la colocación adyacente de la masa de absorción parcialmente en el componente, al principio del tratamiento térmico (antes de que el componente entre en el horno) . La masa de absorción hace contacto con el componente y se ajusta parcialmente a la forma... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la producción de componentes de acero parcialmente templados, en el que una pletina de una chapa de acero templable se somete a un aumento de temperatura suficiente para realizar un temple por enfriamiento brusco y, tras alcanzar la temperatura deseada y, dado el caso, un tiempo de retención deseado, la pletina se transfiere a una herramienta de conformación en la que dicha pletina se conforma formado un componente y, al mismo tiempo, se templa por enfriamiento brusco, o bien la pletina se conforma en frío y, a continuación, el componente obtenido mediante la conformación en frío se somete a un aumento de la temperatura, llevándose a cabo dicho incremento de la temperatura de tal forma que se alcanza la temperatura del componente necesaria para efectuar un temple por enfriamiento brusco y, a continuación, el componente se trasfiere a una herramienta en la que el componente calentado se enfría y, con ello, se templa por enfriamiento brusco, mientras que durante el calentamiento de la pletina o del componente a fin de aumentar la temperatura a una temperatura necesaria para el temple, en las zonas que deben presentar una menor dureza y/o una mayor ductilidad hacen contacto y/o están distanciadas por una pequeña ranura unas masas de absorción, y en el que la masa de absorción está dimensionada, en cuanto a su dilatación y espesor, su conductibilidad térmica y su capacidad de absorción de calor y/o con respecto a su grado de emisión, de tal modo que la energía térmica que actúa en la zona que debe permanecer dúctil del componente fluye a través del componente al interior de la masa de absorción, caracterizado por que en una o más superficies de la masa de absorción que están orientadas hacia la cámara del horno hay chapas de apantallamiento que protegen la masa de absorción de la radiación procedente de la cámara del horno.

2. Procedimiento según la reivindicación 1, caracterizado por que se emplea una masa de absorción que está compuesta de un metal termorresistente, como por ejemplo una aleación AMPCO, un acero o similares, y la masa de absorción está constituida con al menos una superficie de tal modo que su contorno hace contacto con la pletina o el componente y/o queda a una distancia mediante una pequeña ranura, en particular una ranura de entre 0, 5 y 2 mm de espesor, o bien, a fin de ajustar las regiones de transición de dureza, queda a distancia de la pletina o del componente en algunas áreas mediante rendijas de aire algo mayores, en particular rendijas de entre 4 y 10 mm de espesor.

3. Procedimiento según una de las reivindicaciones anteriores, caracterizado por que la masa de absorción o masas de absorción está (n) colocada (s) sobre un soporte con el que la pletina o componente se transporta a través de un dispositivo de calentamiento, como por ejemplo un horno, y la pletina o el componente está colocada/o sobre la masa de absorción o sobre las masas de absorción durante su paso a través del dispositivo de calentamiento.

4. Procedimiento según una o varias de las anteriores reivindicaciones, caracterizado por que la absorción de calor de la masa de absorción de la cámara del horno y/o del componente se controla mediante el ajuste del grado de emisión de la superficie de la masa de absorción.

5. Procedimiento según una o varias de las anteriores reivindicaciones, caracterizado por que la absorción de calor de las chapas de apantallamiento de la cámara del horno se controla mediante el ajuste del grado de emisión de la superficie de las chapas de apantallamiento.

Patentes similares o relacionadas:

Método para el enfriamiento homogéneo y sin contacto de superficies calientes no continuas y dispositivo para ello, del 15 de Julio de 2020, de VOESTALPINE STAHL GMBH: Dispositivo para el enfriamiento homogéneo y sin contacto de superficies calientes, primarias y no continuas, en donde el dispositivo para enfriamiento tiene […]

Acero inoxidable martensítico, del 15 de Julio de 2020, de JFE STEEL CORPORATION: Acero inoxidable martensítico que comprende una composición química que contiene, en % en masa: C: el 0,020% o más y menos del 0,10%, Si: más del 0,3% y […]

Sistema de carga para hornos continuos, particularmente para el tratamiento de artículos metálicos, y horno continuo que comprende dicho sistema, del 17 de Junio de 2020, de LM Industry S.R.L: Sistema de carga para hornos continuos, particularmente para el tratamiento de artículos metálicos, que comprende: - una primera cinta transportadora […]

Acero estabilizador que tiene alta resistencia y excelente resistencia a la corrosión, estabilizador del vehículo que lo emplea y método para fabricar el mismo, del 17 de Junio de 2020, de NHK SPRING CO.LTD.: Un acero estabilizador que consiste en, en % en masa: C: 0,21 % a 0,35 %; Si: 0,60 % o menos, pero sin incluir el 0 %; Mn: 0,30 […]

Pieza estampada en caliente que tiene una junta soldada y método de fabricación para la pieza estampada en caliente, del 10 de Junio de 2020, de NIPPON STEEL CORPORATION: Un método de producción de una pieza estampada en caliente que tiene una junta soldada según la reivindicación, comprendiendo el método: una etapa de calentamiento […]

Placa de acero con excelente durabilidad para cuchillas de troquelado en forma de banda y cuchilla de troquelado en forma de banda, del 6 de Mayo de 2020, de NIPPON STEEL CORPORATION: Una placa de acero para cuchillas de troquelado en forma de banda que tiene una excelente durabilidad, comprendiendo la placa de acero partes de capa superficial que tienen […]

Método y dispositivo para producir componentes de acero endurecidos, del 6 de Mayo de 2020, de VOESTALPINE STAHL GMBH: Método para el endurecimiento por presión de componentes de chapa de acero galvanizados, en donde se recorta una pletina de una banda de chapa de acero […]

Acero inoxidable austenítico y método de producción del mismo, del 29 de Abril de 2020, de NIPPON STEEL CORPORATION: Un acero inoxidable austenítico que tiene una composición química que consiste, en porcentaje en masa, en C: de un 0,005 a un 0,015 %, […]