DISPOSITIVO PARA EL POSTPROCESADO DE PIEZAS FABRICADAS POR TECNOLOGÍAS ADITIVAS.

Dispositivo para el postprocesado de piezas fabricadas por tecnologías aditivas que comprende un sistema de corte dotado de al menos un elemento de corte lineal;

un sistema de transporte al que se fija una plataforma de construcción a la que está unida la al menos una pieza fabricada por dichas tecnologías, directamente o mediante soportes o por combinación de ambos, y que permite un movimiento circular de rotación y un movimiento lineal de traslación de la plataforma de construcción respecto a el al menos un elemento de corte lineal del sistema de corte, siendo la dirección del movimiento del al menos un elemento de corte lineal paralela al plano de la plataforma de construcción; y un sistema de control que sincroniza el movimiento circular de rotación y el movimiento lineal de traslación del sistema de transporte manteniendo la fuerza aplicada por el material a cortar, consistente en la al menos una pieza o en estructuras de soporte, sobre el al menos un elemento de corte lineal dentro de un rango de fuerzas fijado.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201101354.

Solicitante: FUNDACIÓN PRODINTEC.

Nacionalidad solicitante: España.

Inventor/es: GARCÍA PANDO,Carlos, GARCÍA GARCÍA,Manuel Antonio, VILLANUEVA CASTRILLÓN,José.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23Q15/12 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23Q PARTES CONSTITUTIVAS, DISPOSITIVOS O ACCESORIOS DE MAQUINAS HERRAMIENTAS, p. ej. DISPOSITIVOS PARA COPIAR O CONTROLAR (herramientas del tipo utilizado en tornos o máquinas de agujerear B23B 27/00 ); MAQUINAS HERRAMIENTAS DE UTILIZACION GENERAL, CARACTERIZADAS POR LA ESTRUCTURA DE CIERTAS PARTES CONSTITUTIVAS O DISPOSITIVOS; COMBINACIONES O ASOCIACIONES DE MAQUINAS PARA TRABAJAR EL METAL NO DESTINADAS A UN TRABAJO EN PARTICULAR. › B23Q 15/00 Control automático o regulación del movimiento de avance, de la velocidad de corte o de la posición tanto de la herramienta como de la pieza. › Control autoadaptativo, es decir, ajustándose ellos mismos de forma que proporciona el mejor rendimiento en función de criterios fijados previamente.

Fragmento de la descripción:

DISPOSITIVO PARA EL POSTPROCESADO DE PIEZAS FABRICADAS POR

TECNOLOGÍAS ADITIVAS

CAMPO TÉCNICO DE LA INVENCIÓN

5

La presente invención se encuadra dentro del campo del postprocesado de piezas fabricadas

por tecnologías aditivas. Más concretamente, se refiere a un dispositivo que permite la

separación de las piezas, fabricadas por tecnologías aditivas, de su plataforma de

construcción de forma optimizada, asegurando al mismo tiempo la trazabilidad de la posición

1 O de cada una de las piezas.

ANTECEDENTES DE LA INVENCIÓN

Las tecnologías aditivas, denominadas en inglés como Additive Manufacturing (AM) , son un

15 tipo concreto de tecnologías de fabricación rápida, denominadas en inglés como Rapid

Manufacturing (RM) .

Las tecnologías AM permiten fabricar piezas directamente a partir de datos digitales, como

por ejemplo ficheros CAD. Esto es posible mediante un proceso de consolidación de material

a granel por aplicación de una fuente de energía. Este tipo de tecnologías se denominan

20 aditivas porque para la fabricación de la pieza se dispone y une el material de fabricación allí

donde se necesita, al contrario de lo que sucede con las tecnologías sustractivas de

fabricación, como por ejemplo el mecanizado y torneado, que eliminan por erosión el material

sobrante hasta obtener la forma final de la pieza.

En las tecnologías AM, la adición se realiza capa a capa, de modo que cada capa es

25 consolidada por diversos métodos a la capa inmediatamente inferior ya consolidada. Los

métodos para lograr la consolidación se basan en la utilización de distintas fuentes de

energía, tanto de naturaleza térmica (láser, haz de electrones, u otras fuentes de calor) , como

de naturaleza mecánica en forma de presión (consolidación ultrasónica, rodillo presión, etc.},

o incluso combinaciones de varias tipos de fuentes de energía que produzcan la

30 consolidación del material empleado.

Normalmente la fabricación o crecimiento de las piezas se realiza a partir de una plataforma

de construcción rígida (plana, cilíndrica, o cualquier otra forma según la tecnología de

fabricación) a la que permanecen firmemente unidas al acabar el proceso de consolidación o

creación de la forma tridimensional. Esta unión consolidada puede afectar a toda una

superficie de la pieza o a parte de ella, e incluso puede efectuarse mediante el empleo de otras estructuras diseñadas y fabricadas a tal fin durante el propio proceso (con el mismo material o con otros) , a las que se denominan estructuras de soporte. Estas estructuras de soporte son estructuras laminares verticales, que pueden llegar a tener

anchos de décimas de milímetro. Un ejemplo de estructuras de soporte sería un conjunto de prismas de ancho O, 15mm que se extienden formando una cuadrícula. En la fabricación de piezas por tecnologías AM, las estructuras de soporte sirven para soportar voladizos o para unir ciertas zonas de una pieza a la plataforma empleando menos material y menos energía que si se tratara de material macizo.

O Según lo indicado en la Figura 1, puede ocurrir incluso que unas superficies de la pieza a fabricar estén directamente consolidadas a la plataforma mientras que otras lo estén a las estructuras de soporte, estando estas últimas a su vez consolidadas a la plataforma de construcción o cualquier combinación de las situaciones anteriores. Asimismo, es habitual que en un lote de producción y sobre una misma plataforma de construcción se puedan fabricar simultáneamente varias piezas, de geometrías iguales o diferentes, y con parámetros de construcción distintos. Al acabar el proceso de consolidación o creación de una pieza o piezas determinadas, puede ser necesaria su separación de la plataforma de construcción, para lo que se requiere un proceso de corte. Este proceso podrá afectar directamente a la pieza, a las estructuras de soporte o a ambas, según la configuración aplicada durante la fabricación. El proceso de corte de las piezas fabricadas por tecnologías AM trae consigo una serie de dificultades. Por un lado, las tecnologías AM permiten fabricar piezas de muy bajo espesor, que deben ser separadas de la plataforma de construcción mediante métodos que eviten deformaciones o alteraciones. Además, durante el proceso de fabricación, puede quedar

atrapado material no consolidado en cavidades de la pieza o entre las propias estructuras soporte, o entre cualquiera de éstas y la plataforma de construcción. Este material, de tipo pulvurulento, es muy abrasivo para la mayoría de los procesos de corte y además, si se · quiere recuperar para su reutilización, por ejemplo por motivos económicos o medioambientales, es imprescindible que no se contamine con fluidos de corte.

Por otro lado, hay que tener en cuenta que en cualquier proceso de corte se arranca un volumen de material. En el caso de las tecnologías de AM, ese material a cortar se ha tenido que fabricar previamente como excedente de la pieza objeto. Esto representa un coste en material, en tiempo de producción y en residuos generados altamente ineficaz.1O

35De esta manera, se puede considerar que la separación de las piezas fabricadas de la plataforma de construcción es un proceso crítico en la fabricación de piezas por tecnologías de AM, que afecta tanto al diseño de la pieza, como a los consumos de material y energía. Actualmente, la separación de las piezas fabricadas mediante tecnologías AM de la plataforma de construcción se viene realizando mediante soluciones de corte ya conocidas y utilizadas en otras aplicaciones industriales, como por ejemplo el empleo de sierras de cinta o banda. Aunque se trata de un método rápido, es poco preciso, desperdicia una cantidades significativas de material y obliga a un acabado de la zona de corte mediante mecanizado. No permite además recuperar el polvo atrapado, que se contamina con los fluidos de corte, y el desgaste de las bandas puede llegar a ser muy elevado dependiendo del material a cortar, con el consiguiente gasto de consumibles. Otra alternativa empleada son el corte por disco abrasivo, que consigue mejores acabados que las sierras de cinta o banda, y además se realiza en seco, aunque precisa de discos de gran tamaño que desperdician gran cantidad de material y provocan grandes fuerzas de corte sobre la pieza y temperaturas elevadas que pueden dar lugar a deformaciones.

Los sistemas de corte por electro-erosión por hilo son otra alternativa que podría emplearse, pero que trae consigo una serie de limitaciones, como la incapacidad de recuperar el polvo atrapado o la imposibilidad de cortar estructuras soporte al no poder trabajar en medio discontinuo. No obstante, de entre las alternativas industriales de corte, el corte por hilo recubierto de abrasivo presenta una serie de puntos fuertes en el postprocesado de piezas fabricadas por tecnologías de AM. Esta alternativa permite el corte de material no macizo e incluso de material discontinuo, siendo apto por tanto para su empleo con estructuras soporte, no genera calor incluso sin fluido de corte y las fuerzas de corte generadas son pequeñas, por lo que permite cortar piezas de bajo espesor sin deformarlas. Además, permite recuperar y reciclar el material no consolidado y el volumen de material al corte es muy bajo por tratarse de un corte de gran precisión. Como en cualquier sistema de corte, existen unas condiciones óptimas de funcionamiento en las cuales el proceso de corte por hilo abrasivo es más eficiente. Estas condiciones dependen del material a cortar y se resumen en que el elemento de corte debe desplazarse a una velocidad lineal adecuada; la fuerza ejercida por el material a cortar sobre el elemento lineal de corte debe encontrarse dentro de un rango adecuado; y la longitud del hilo en contacto con material a cortar debe conformar una sección tal que dada la fuerza aplicada, la presión entre material y elemento cortante esté dentro del rango adecuado.

O

30A pesar de las ventajas mencionadas, el estado del arte actual de las sierras de corte por hilo revela que actualmente no existe una manera eficaz de cortar secciones variables manteniendo las condiciones óptimas de corte antes indicadas, por lo que nos encontramos con una serie de inconvenientes en su aplicación para el postprocesado de piezas fabricadas por AM. Concretamente, las máquinas existentes solamente tienen regulación de la velocidad de avance del elemento de corte lineal, trabajando con desplazamiento lineal a fuerza constante entre elemento cortante y material a cortar. De esta manera, al cortar una sección variable a fuerza constante, la presión local sobre el elemento de corte...

Reivindicaciones:

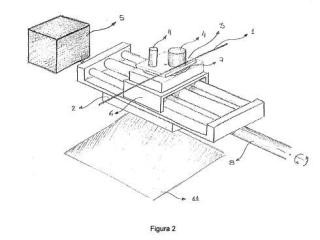

1. Dispositivo para el postprocesado de al menos una pieza fabricada por tecnologías aditivas que comprende a) un sistema de corte dotado de al menos un elemento de corte lineal. b) un sistema de transporte al que se fija una plataforma de construcción a la que está

unida la al menos una pieza, directamente o mediante soportes o por combinación de ambos, y que permite un movimiento circular de rotación y un movimiento lineal de traslación de la plataforma de construcción respecto a el al menos un elemento de corte lineal del sistema de corte, siendo la dirección del movimiento del al menos un elemento de corte lineal paralela al plano de la plataforma de construcción.

e) un sistema de control que sincroniza el movimiento circular de rotación y el movimiento lineal de traslación del sistema de transporte manteniendo la fuerza aplicada por el material a cortar, consistente en la al menos una pieza o en estructuras de soporte, sobre el al menos un elemento de corte lineal dentro de un rango de fuerzas fijado.

2. Dispositivo según la reivindicación 1 en el que el movimiento lineal de traslación del sistema de transporte es generado por un elemento de transporte lineal.

3. Dispositivo según la reivindicación 2 en el que el movimiento circular de rotación del sistema de transporte es generado por un elemento de rotación fijado al elemento de transporte lineal.

4. Dispositivo según la reivindicación 3 en el que el eje de giro del elemento de rotación pasa por el centro de la plataforma de construcción.

5. Dispositivo según la reivindicación 1 a 4 donde el sistema de control dispone de: a) al menos un actuador de rotación que permite asegurar que la velocidad del movimiento circular de rotación sea constante b) al menos un sensor de par que permite medir el par instantáneo ejercido en el movimiento circular de rotación. e) al menos un actuador de movimiento lineal que permite modificar la velocidad del desplazamiento lineal. d) al menos un sensor de fuerza que permite medir la fuerza de empuje del

desplazamiento lineal de manera que la señal del al menos un sensor de par y la señal del al menos un sensor de fuerza, se transforman en al menos una señal de control del al menos un actuador de rotación y del al menos un actuador de movimiento lineal .

6. Dispositivo según la reivindicación 1 a 5 donde el de control es un sistema de control numérico.

7. Dispositivo según la reivindicación 6 en el que el sistema de control dispone de al menos un sensor para la medición de al menos una variable de la operación de corte.

8. Dispositivo según las reivindicaciones 1 a 7 en el que los planos de desplazamiento lineal y de movimiento circular de rotación del sistema de transporte, y el plano del movimiento del elemento de corte lineal son paralelos entre sí.

9. Dispositivo según la reivindicación 1 a 8 en el que los planos de desplazamiento lineal y de movimiento circular de rotación del sistema de transporte, y el plano del al memos un 1 O elemento de corte lineal son paralelos al suelo.

1O. Dispositivo según la reivindicación 9 que además comprende un bastidor sobre el que se sitúa el sistema de transporte permitiendo el giro de 180° de todo el conjunto de modo que la plataforma de construcción quede por encima de la al menos una pieza a la que va unida.

11. Dispositivo según la reivindicación 1 O que además comprende un contenedor ubicado a una altura inferior a la plataforma de construcción y bajo ella, manteniéndose en todo momento el contenedor en la misma posición relativa respecto a la plataforma de construcción de modo que la al menos una pieza cae al contenedor una vez es separada de la plataforma de construcción por la acción del al menos un elemento de corte lineal.

12. Dispositivo según la reivindicación 11 en el que el contenedor se mantiene en la misma posición relativa respecto a la plataforma de construcción mediante un sistema de control de posición.

13. Dispositivo según la reivindicación 12 en el que el contenedor se mantiene en la misma posición relativa respecto a la plataforma de construcción mediante medios mecánicos.

14. Dispositivo según la reivindicación 11 a 13 en el que el contenedor contiene un material fijante en su interior de modo que la al menos una pieza mantiene en el tiempo la misma posición en el interior del un contenedor una vez es separada de la plataforma de construcción.

15. Dispositivo según la reivindicación 14 en el que el material fijante es cera, bolas o 30 granalla.

16. Dispositivo según las reivindicaciones 1 a 15 en el que el al menos un elemento de corte lineal es al menos un hilo recubierto de granos de un material abrasivo

17. Dispositivo según la reivindicación 16 en el que el material abrasivo es diamante, rubí, zafiro, carburo de silicio o carburo de wolframio.

Patentes similares o relacionadas:

Procedimiento de ajuste del consumo de energía de dos herramientas durante el mecanizado de extremos de secciones de tubo, del 16 de Enero de 2019, de Rattunde AG: Procedimiento de mecanizado de una sección de perfil largo que tiene una longitud real (L1) y un primer y un segundo extremo (3, 3'), donde […]

Método de corte de cara circunferencial interior o cara circunferencial exterior de pieza, del 18 de Octubre de 2018, de MATSUURA MACHINERY CORPORATION: Un método de corte de una cara circunferencial interior o una cara circunferencial exterior de una pieza usando una herramienta de corte que sobresale […]

CONTROLADOR PARA MAQUINAS HERRAMIENTAS OPERADAS POR CNC, del 16 de Julio de 1998, de OMAT LTD. ZUCKERMAN, MARK: CONTROLADOR PARA MAQUINAS HERRAMIENTAS OPERADAS POR CNC. UN CONTROLADOR PARA OPTIMIZACION DE TRABAJO DE METAL EN MAQUINAS HERRAMIENTAS OPERABLES POR CNC […]

PROCEDIMIENTO PARA EL FRACCIONAMIENTO SIN ARRANQUE DE VIRUTAS DE UN RISTREL EN TABLAS DEL MISMO ESPESOR., del 1 de Abril de 1994, de GEBRUDER LINCK, MASCHINENFABRIK ×GATTERLINCK× GMBH & CO.KG: PARA UN DISPOSITIVO PARA EL FRACCIONAMIENTO DE CORTE SIN ARRANQUE DE VIRUTAS LIBRE DE PERDIDAS DE UN RISTREL EN TABLAS FINAS, EN EL QUE NO SE […]

APARATO DE TORRETA MULTIMANDRIL PROGRAMABLE Y PROCEDIMIENTO PARA EFECTUAR SU MODULACION DE TIEMPO., del 1 de Noviembre de 1990, de PAPER MACHINERY CORPORATION: APARATO DE TORRETA MULTIMANDRIL PROGRAMABLE Y PROCEDIMIENTO PARA EFECTUAR SU MODULACION DE TIEMPO, PARA SITUAR CADA UNO DE UNA PLURALIDAD […]

UNIDAD DE CONTROL DE UNA MAQUINA DE ROSCAR, ELECTRONICA E HIDRAULICA., del 16 de Julio de 1990, de COMERCIAL B.A., S.A.: UNIDAD DE CONTROL DE UNA MAQUINA DE ROSCAR, ELECTRONICA E HIDRAULICA, QUE CONSTA DE UN MICROPROCESADOR CON SUS CIRCUITOS ACCESORIOS Y MEMORIAS […]

PROCEDIMIENTO Y DISPOSITIVO AUTOMATICOS Y AUTOADAPTABLES A LA SOLDADURA DE UNA JUNTA POR FUSION, del 16 de Julio de 1987, de COMMISSARIAT A L'ENERGIE ATOMIQUE: DISPOSITIVO ADAPTADOR Y AUTOMATICO A LA SOLDADURA DE UNA JUNTA POR FUSION. SE COMPONE DE: UNA CABEZA (A) DE SOLDADURA DESPLAZABLE RESPECTO AL PORTADOR (P) Y QUE CONTIENE […]