DISPOSITIVO AUTOMÁTICO DE FABRICACIÓN DE PELÍCULAS NANOESTRUCTURADAS CON CONTROL DEL ESPESOR EN TIEMPO REAL.

La invención se refiere a un dispositivo de deposición de películas nanoestructuradas sobre piezas mediante el método de autoensamblado electrostático capa a capa automático.

Dicho dispositivo comprende un sistema de seguimiento del espesor de la película depositada basado en fibra óptica. El sistema permite estimar el espesor de la película durante el proceso en tiempo real, capa a capa, y así mejorar la uniformidad del espesor de las películas.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201030246.

Solicitante: UNIVERSIDAD PUBLICA DE NAVARRA.

Nacionalidad solicitante: España.

Inventor/es: BARIAIN AISA,CANDIDO, ARREGUI SAN MARTIN,FRANCISCO J., DEL VILLAR FERNANDEZ,IGNACIO, MATIAS MAESTRO,IGNACIO R, CORRES SANZ,Jesús M, TEJERO PASCUAL,Eduardo, JAUNSARÁS MUNÁRRIZ,Eduardo.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B82B3/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B82 NANOTECNOLOGIA. › B82B NANOESTRUCTURAS FORMADAS POR MANIPULACION DE ATOMOS O MOLECULAS INDIVIDUALES, O COLECCIONES LIMITADAS DE ATOMOS O MOLECULAS COMO UNIDADES DISCRETAS; SU FABRICACION O TRATAMIENTO. › Fabricación o tratamiento de nanoestructuras por manipulación de átomos o moléculas individuales, colecciones limitadas de átomos o moléculas como unidades discretas.

Fragmento de la descripción:

CAMPO TÉCNICO DE LA INVENCIÓN

La presente invención está relacionada con las técnicas de fabricación de materiales nanoestructurados, concretamente con el método de autoensamblado electrostático capa a capa (ESA) .

ESTADO DE LA TÉCNICA

La nanotecnología estudia el control de la composición y estructura de la materia a escala atómica y molecular. El control de la estructura de la materia a nivel molecular permite fabricar materiales que presenten unas determinadas

propiedades macroscópicas, las cuales son de utilidad en

áreas tales como la medicina, el medioa mbiente, la

electrónica y otros muchos campos.

En el campo de la fabricación de recubrimientos nanoestructurados es conocida la técnica de Autoensamblado Electrostático (o Electrostatic Self-Assembly, ESA) Entre sus principales ventajas se pueden citar el gran control que tiene el diseñador sobre la composición y nanoestructura de las películas, o la gran versatilidad en cuanto a la creación de nuevos materiales con una gran flexibilidad en cuanto a compuestos químicos, naturaleza y tamaño de los sustratos, pudiendo fabricarse incluso materiales biocompatibles.

El método ESA consiste en la inmersión alternativa en diferentes soluciones aniónicas y catiónicas, gracias a las cuales se induce el crecimiento de capas de moléculas de espesor controlado en el rango molecular. Los pasos a seguir para fabricar una nanopelícula son los siguientes, tal y como se muestra en la figura l. En primer lugar, se realiza un ataque ácido al material sobre el que se va a depositar la nanopelícula. Tras ello se realizan una serie de lavados con agua ultrapura con lo que se consigue un sustrato cargado negativamente. Seguidamente, se sumerge

dicho sustrato en una disolución de policatión durante un

corto periodo de tiempo (varios minutos) , se lava

nuevamente con agua ultrapura para retirar las moléculas

que no se han adherido, se sumerge en una disolución de

polianión y se vuelve a lavar con agua ultrapura. Este proceso de policatión/polianión se repite n veces para conseguir un espesor de n bicapas (una bicapa es un par positivo -negativo)

Actualmente los sistemas utilizados para automatizar el proceso de deposición ESA son robots de articulaciones lineales como por ejemplo el presentado en el artículo Review of Scientific Instruments 76, 103904, (2005) A estos sistemas el usuario les programa el número de iteraciones a realizar (bicapas) , confiando en que si todas las variables físico-químicas se mantienen estables, los resultados serán repetibles. Es conocido sin embargo que el método ESA muestra dependencia de los parámetros ambientales (Multilayer thin films: sequential assembly of nanocomposite materials, Gero Decher, Joseph B. Schlenoff, John Wiley and Sons, 2003) . El origen de esta dispersión de resultados puede ser la temperatura, el pH, la concentración de las soluciones a lo largo del tiempo, o incluso el modo en que tienen lugar el lavado de laspueden influir en distinto grado en la velocidad de

crecimiento. Esto es especialmente patente en la

fabricación de sensores basados en nanorecubrimientos, en

los cuales el espesor final de la película está relacionado de forma directa con la sensibilidad del dispositivo.

OBJETO DE LA INVENCIÓN

La invención se refiere a un sistema automatizado para la deposición de películas de espesor nanométrico. El cometido de la presente invención consiste en automatizar el proceso de deposición de modo que sea posible controlar mejor el espesor de la película. Para ello, la invención propone un sistema de deposición de películas nanoestructuradas sobre piezas mediante el método de autoensamblado electrostático capa a capa adaptado para controlar el número de iteraciones y tiempo que el objeto a recubrir permanece en cada uno de los depósitos aniónico, catiónico y de lavado que incluye:

a) un sistema electromecánico (A) con al menos dos articulaciones independientes, una de desplazamiento lineal que desplaza la pieza y otra de rotación que desplaza unos depósitos que contienen las disoluciones y el agua a utilizar en el método de autoensamblado, y al menos un sensor capaz de establecer la posición de la pieza respecto a los depósitos

b) un sistema de adquisición de datos, procesamiento y control del sistema electromecánico (C) basado en un microcontroladore) un sistema de seguimiento del espesor de la

película depositada en tiempo real basado en fibra

óptica (B) .

El sistema de seguimiento (B) comprende un latiguillo de fibra óptica (11) con un extremo plano colocado en un plano paralelo al de la muestra y una fuente de 1 uz, adaptados para actuar como un interferómetro Fabr y -Perot cuando la película se deposita sobre la fibra y la pieza. La fuente de luz es preferentemente un LED o un láser. El diámetro óptimo de la fibra es de 125, 200 o 400 micrómetros.

Gracias a la invención es posible monitorizar en tiempo real la deposición.

BREVE DESCRIPCIÓN DE LAS FIGURAS

Con objeto de ayudar a una mejor comprensión de las características de la invención de acuerdo con un ejemplo preferente de realización práctica de la misma, se acompaña la siguiente descripción de un juego de dibujos en donde con carácter ilustrativo se ha representado lo siguiente:

Figura l. describe un método de deposición ESA para la

creación de nanopelículas de acuerdo con el estado de la

técnica.

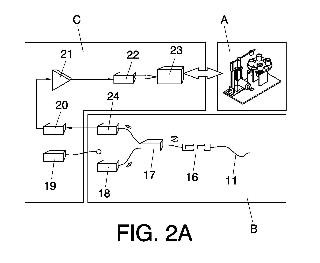

Figura 2A. es un esquema del sistema de deposición ESA con espesor controlado de acuerdo con la invención.

Figura 2B. es un detalle de la fibra óptica usada en el sensor óptico de acuerdo con la invención.invención (vista isométrica)

Figura 4. es un esquema del sistema robótico de la invención (alzado)

Figura 5. es un esquema del sistema robótico de la invención (planta)

Figura 6. es un esquema del sistema robótico (vista lateral derecha)

Figura 7. es un esquema del sistema óptico de control de acuerdo con la invención.

Figura 8. es una gráfica de la potencia óptica reflejada frente al número de capas de la película nanométrica.

DESCRIPCIÓN DETALLADA

La presente invención consiste en un sistema robótico para realizar deposiciones de películas de espesor nanométrico, en particular mediante el método de autoensamblado electrostático (ESA) . Mediante un sistema óptico de control del espesor (figura 2A) se monitoriza en tiempo real la evolución del espesor de la nanopelícula. Esto permite ajustar de manera automática el número de iteraciones del método ESA en cada deposición; la finalidad fundamental es mejorar la uniformidad del espesor de las películas construidas. El dispositivo consta de varias partes: sistema mecánico (A) , sistema óptico (B) y sistema de control (C) El sistema de control procesa los datos obtenidos a la salida del subsistema óptico para seguir la evolución del espesor de la nanopelícula en tiempo real y controla los accionamientos electromecánicos que posicionan las muestras durante la realización del proceso ESA. El sistema óptico para el control en tiempo real del espesor de la nanopelícula permite detener el crecimiento de la misma de acuerdo a unos parámetros predeterminados. El dispositivo robotizado completo consta de una parte electro-mecánica (A) , que se encarga de posicionar la muestra a recubrir y realizar los ciclos de lavado propios del método ESA. Un microprocesador (22) se encarga de muestrear mediante un convertidor analógico-digital (21) en determinados instantes de la deposición la respuesta del sistema óptico, previamente amplificada (20) , y procesar los datos obtenidos a fin de seguir la evolución delespesor de la película en tiempo real. El sistema

microprocesador también controla los accionamientos

electromecánicos ( 2 3) para la realización del proceso ESA,

deteniendo el mismo en el momento en que el espesor de la

película ha alcanzado el valor establecido por el usuario. La tarjeta electrónica del sistema de control mantiene estable la temperatura del sistema óptico mediante una célula Peltier (19) para evitar derivas.

El diseño busca mantener las condiciones adecuadas que permitan la formación de películas de espesor nanométrico sobre distintos tipos de superficies, de forma automatizada y mejorando la uniformidad de los lotes de fabricación.

La invención emplea de un sistema basado en fibra óptica para el control del espesor durante el propio proceso de deposición. Este sistema sirve...

Reivindicaciones:

l. Dispositivo de deposición de películas nanoestructuradas sobre piezas mediante el método de autoensamblado electrostático capa a capa automático que comprende:

a) un sistema electromecánico (A) con al menos dos articulaciones independientes, una de desplazamiento lineal que desplaza la pieza y otra de rotación que desplaza unos depósitos que contienen las disoluciones y el agua a utilizar en el método de autoensamblado, y al menos un sensor capaz de establecer la posición de la pieza respecto a los depósitos b) un sistema de adquisición de datos, procesamiento y

control del sistema electromecánico (C) basado en un microcontrolador

caracterizado porque además comprende un sistema de seguimiento del espesor de la película depositada en tiempo real basado en fibra óptica (B) .

2. Dispositivo de deposición de películas nanométricas según la reivindicación 1 caracterizado porque el sistema de seguimiento (B) comprende un latiguillo de fibra óptica (11) con un extremo plano colocado en un plano paralelo al de la muestra y una fuente de luz, adaptados para actuar como un interferómetro Fabr y -Perot cuando la película se deposita sobre la fibra y la pieza.

3. Dispositivo según la reivindicación 2 caracterizado porque la fuente de luz es un LED.

4. Dispositivo según la reivindicación porque la fuente de luz es un láser. 2 caracterizado

5 5.Dispositivo según cualquiera de las 2-3 caracterizado porque el diámetro de 125, 200 o 400 micrómetros de diámetro. reivindicaciones la fibra es de

Patentes similares o relacionadas:

Alineación de nanotubos quimicamente asistida dentro de estructuras extensibles, del 8 de Abril de 2020, de Nanocomp Technologies, Inc: Un procedimiento para alinear nanotubos dentro de una estructura extensible; el procedimiento comprende: proporcionar una nanoestructura […]

Nanopartículas de dióxido de titanio mesoporosas y proceso para su fabricación, del 12 de Febrero de 2020, de TRONOX LLC: Un método para producir esferas de nanopartículas de TiO2 generalmente uniformes o de 20 nm a 100 nm de tamaño en donde cada partícula contiene poros […]

PROCEDIMIENTO DE SÍNTESIS DEL MATERIAL MWW EN SU FORMA NANOCRISTALINA Y SU USO EN APLICACIONES CATALÍTICAS, del 6 de Febrero de 2020, de UNIVERSITAT POLITECNICA DE VALENCIA: Procedimiento de síntesis de un material con estructura zeolítica MWW en su forma nanocristalina, que comprende los siguientes pasos: i) Preparación de una mezcla […]

Procedimiento de creación de materiales coloreados fijando estructuras ordenadas de nanopartículas de magnetita dentro de un medio sólido, del 5 de Febrero de 2020, de THE REGENTS OF THE UNIVERSITY OF CALIFORNIA: Un metodo para la creacion de materiales coloreados, que comprende estructuras ordenadas dentro de microesferas magnetocromaticas, en el que el metodo comprende: […]

PROCEDIMIENTO DE SÍNTESIS DEL MATERIAL MWW EN SU FORMA NANOCRISTALINA Y SU USO EN APLICACIONES CATALÍTICAS, del 3 de Febrero de 2020, de UNIVERSITAT POLITECNICA DE VALENCIA: Procedimiento de síntesis del material MWW en su forma nanocristalina y su uso en aplicaciones catalíticas. Procedimiento de síntesis de un material con estructura zeolítica […]

PROCEDIMIENTO DE PREPARACIÓN DE UN MATERIAL NANOESTRUCTURADO DE PRAZIQUANTEL Y UN SILICATO, MATERIAL OBTENIDO Y USO COMO ANTIPARASITARIO, del 16 de Enero de 2020, de UNIVERSIDAD DE GRANADA: La invención se refiere a un procedimiento de preparación de un material nanoestructurado de un silicato que tiene estructura laminar, fibrilar o tubular con praziquantel, […]

Una superficie biocida sintética que comprende un conjunto de nanopuntas, del 8 de Enero de 2020, de Global Orthopaedic Technology Pty Limited: Una superficie biocida sintética que comprende un conjunto de nanopuntas desordenadas que son letales para las células de dicha superficie, donde al menos […]

Procedimiento de fabricación mecanosintética, del 18 de Diciembre de 2019, de CBN Nano Technologies Inc: Un procedimiento de fabricación mecanosintética que comprende: la determinación de una secuencia de construcción que comprende etapas ordenadas de reacciones mecanosintéticas, […]