Disposición de separador ciclónico para una caldera de lecho fluidizado y construcción de montaje.

Construcción de separador que se puede conectar a una caldera de lecho fluidizado para la circulación delmaterial de lecho y devolver el mismo al horno de la caldera de lecho fluidizado,

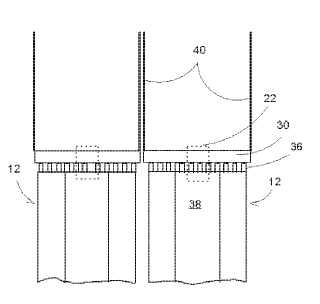

comprendiendo la construcción deseparador unas paredes (38), un techo, un conducto de entrada (14), un conducto de salida (22) en comunicaciónfluídica con un canal de gases de combustión (16) ubicado encima del separador, y unos medios de suspensióndestinados a suspender el separador para que penda de una estructura de soporte (18) en la parte superior de laconstrucción de la caldera, caracterizada porque los medios de suspensión están formados por un bastidor (30)dispuesto entre el canal de gases de combustión (16) y el separador (12) y presentan un interior que corresponde ala forma de sección transversal del separador, unos medios de suspensión específicos (36) que penden hacia abajodesde el interior del bastidor y que están conectados con una circunferencia superior de la pared (38) del separador(12), y unas varillas o alambres de suspensión (40) que conectan el bastidor (30) directamente a las estructuras desoporte (18).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FI2007/050280.

Solicitante: FOSTER WHEELER ENERGIA OY.

Nacionalidad solicitante: Finlandia.

Dirección: METSANNEIDONKUJA 8 02130 ESPOO FINLANDIA.

Inventor/es: LANKINEN,PENTTI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J8/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › Procedimientos químicos o físicos en general, llevados a cabo en presencia de fluidos y partículas sólidas; Aparatos para tales procedimientos.

- F22B31/00 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F22 PRODUCCION DE VAPOR. › F22B METODOS DE PRODUCCION DE VAPOR; CALDERAS DE VAPOR (conjuntos funcionales de las máquinas de vapor en las que predominan los aspectos motores F01K; retirada de los productos o residuos de combustión, p. ej. limpieza de las superficies contaminadas por combustión de tubos y quemadores, F23J 3/00; sistemas de calefacción central doméstica que emplea vapor F24D; intercambio de calor o transferencia de calor en general F28; producción de vapor en los núcleos de los reactores nucleares G21). › Modificaciones de la estructura de la caldera o de los sistemas de tubos, dependientes de la instalación de los aparatos de combustión; Disposiciones de los aparatos de combustión (producción de vapor caracterizada por el método de calefacción F22B 1/00; aparatos de combustión en sí F23).

- F22B37/24 F22B […] › F22B 37/00 Partes constitutivas o detalles de las calderas de vapor (dispositivos para la ventilación F16K 24/00; purgadores del agua de condensación o aparatos similares F16T). › Disposición de conjuntos de soporte o suspensión, p. ej. apantallamiento del calor (bastidores, bancadas de máquinas F16M).

- F23C10/18 F […] › F23 APARATOS DE COMBUSTION; PROCESOS DE COMBUSTION. › F23C PROCEDIMIENTOS O APARATOS DE COMBUSTION QUE UTILIZAN COMBUSTIBLES FLUIDOS O COMBUSTIBLES SOLIDOS SUSPENDIDOS EN AIRE (quemadores F23D). › F23C 10/00 Aparatos en los que la combustión tiene lugar en un lecho fluidificado de combustible o de otras partículas. › Detalles; Accesorios.

PDF original: ES-2409839_T3.pdf

Fragmento de la descripción:

Disposición de separador ciclónico para una caldera de lecho fluidizado y construcción de montaje.

La presente invención se refiere a una construcción de separador que se puede conectar a una caldera de lecho fluidizado. La presente invención se refiere en particular a suspender el separador a utilizar junto con dicha caldera de potencia.

Las calderas de lecho fluidizado según la presente invención y, con mayor exactitud, los elementos de la misma presentan las denominadas paredes de tubos de agua/vapor que literalmente comprenden unos tubos de agua/vapor paralelos y unas aletas laminares entre los tubos. El propósito del agua o vapor que circula en los tubos de agua/vapor es principalmente, dependiendo de la aplicación, recuperar el calor que se genera en la combustión o mantener la temperatura de la pared dentro de unos valores razonables. En lo que se refiere a su resistencia, dichas paredes de tubos de agua/vapor es, considerando su tamaño, relativamente baja, por lo que no se pueden utilizar para soportar directamente las tensiones provocadas por el peso de la caldera o de los elementos de la misma, la presión de la cámara de combustión o de la dilatación térmica, tal vez independientemente de la dirección de los tubos, por lo que, por ejemplo, se utilizan distintas estructuras de viga para soportar la caldera y las distintas partes estructurales de la misma.

Principalmente debido a la dilatación térmica, las grandes calderas de lecho fluidizado, con todos sus elementos estructurales se suspenden para que cuelguen de las estructuras de soporte de la construcción de la caldera. En otras palabras, tanto el horno como los separadores que eliminan la materia sólida de los gases de combustión y se fijan a la misma, se han montado convencionalmente mediante varillas o alambres de suspensión en las estructuras de soporte de la construcción de la caldera. Con mayor exactitud, en las construcciones según la técnica anterior, se suspende el horno del modo descrito anteriormente, directamente en las estructuras de soporte, pero se han utilizado principalmente dos procedimientos para soportar los separadores en función de cómo se disponen entre sí el separador y el canal de gases de combustión que conduce los gases de combustión hacia adelante en el mismo. Una disposición utilizada más frecuentemente comprende proporcionar a cada separador un canal de gases de combustión de su propia dirección, cuando se observa desde la dirección del horno, alejado del separador. En este caso, el separador se puede suspender para colgarse directamente de sus paredes a las estructuras primarias de acero que se encuentran encima del separador. Ello se ha realizado generalmente disponiendo varillas de suspensión en la circunferencia del separador a intervalos de 400 mm, con lo que se utilizan entre 15 y 25 varillas de suspensión, en función, naturalmente, del tamaño del separador. Otro procedimiento utilizado especialmente en calderas grandes de lecho fluidizado para disponer un canal de gases de combustión en comunicación con un separador, comprende, en primer lugar, disponer separadores en los lados opuestos del horno y disponer un canal de gases de combustión común para los separadores a ambos lados del horno. El canal de gases de combustión se dispone, naturalmente, encima de los separadores. Los separadores de dicha disposición se suspenden en las estructuras de soporte mediante el canal de gases de combustión que se encuentra encima de los mismos. En principio, la estructura es bastante aplicable. Sin embargo, con el aumento del tamaño de las calderas de vapor y al mismo tiempo de los separadores, y con el cambio en la forma de los mismos, ha surgido una pluralidad de problemas.

En primer lugar, los separadores utilizados con las calderas de lecho fluidizado son separadores vorticiales en su principio de funcionamiento y habitualmente han presentado una sección transversal circular. Durante la última década, la forma de dichos separadores empezó a cambiar a cuadrada, con lo que se facilitó el montaje de los mismos en el canal de gases de combustión. En este caso, se podían colgar los separadores desde todos los lados en la estructura de soporte superior, es decir, en una estructura de acero denominada primaria mediante varillas de suspensión, o si el separador se montó en primer lugar en el canal de gases de combustión, se podía utilizar toda la pared del canal de gases de combustión como línea de soporte. Recientemente, la forma en sección transversal de los separadores ha pasado a ser en cierta medida más redonda y los separadores octogonales se han convertido en muy populares en el mercado. Con esta forma, especialmente con separadores grandes, ya no se puede soportar el separador en la estructura de acero primaria ni en la parte inferior del canal de gases de combustión. Cuando se soporta el separador directamente en la estructura principal de acero, el problema será que existe una pluralidad de paredes que se encuentran en una posición angular con respecto a la estructura de acero primaria careciendo de una viga superior en la estructura primaria de acero y, por lo tanto, de un lugar donde colgar el separador.

En el documento WO 01/65175 se describen una caldera de lecho fluidizado y un separador conectado a la misma.

Un hecho en la práctica en unir los separadores al canal de gas de combustión, al que, de hecho, ya se ha hecho referencia anteriormente, es que no se puede disponer la parte inferior del canal de gases de combustión para soportar separadores pesados, sino que las únicas áreas posibles de soporte en el canal de gases de combustión son las paredes laterales verticales del mismo. Se ha observado, sin embargo, que los separadores grandes que no forman ángulo recto no presentan áreas (líneas) de transporte de la carga entre la circunferencia del separador y la línea de pared del canal de gases de combustión. En su utilización, ello significa que, por ejemplo, un tercio o un cuarto de la longitud de la circunferencia del separador (dependiendo de si el separador es hexagonal u octogonal) soporta el peso de todo el separador, y la arena y las cenizas que se encuentran en el mismo, lo que a su vez provoca unas tensiones locales demasiado fuertes. Exactamente del mismo modo, cuando los separadores cambian a no rectangulares, únicamente una parte de las paredes laterales del canal de gases de combustión soporta directamente el peso de los separadores. Teóricamente, con separadores hexagonales, aproximadamente el 50% de la longitud de la pared lateral del canal de gases de combustión es máxima y con separadores octogonales únicamente aproximadamente el 40% de la longitud de la pared lateral del canal de gases de combustión soporta la carga directamente.

En segundo lugar, debido a que las calderas grandes presentan, desde un punto de vista práctico, separadores en ambos lados del horno, los gases de combustión limpiados por separadores deben obtenerse de los separadores través de la ruta más corta posible hasta la sección de termorrecuperación de la caldera de lecho fluidizado, reduciendo los costes de construcción y las pérdidas de presión. Por una parte, ello significa que la sección de termorrecuperación debe disponerse como una extensión del horno en uno de sus dos lados libres y, por otra parte, que los gases de combustión procedentes de ambos lados del horno se deben transportar a la sección de termorrecuperación a través de la ruta más corta posible. El resultado de ello es que los canales de los gases de combustión deben dirigirse por encima de los separadores hasta el extremo del banco separador y continuar hacia la sección de termorrecuperación.

Se ha observado que uno de los problemas de los que adolece dicha disposición es que la anchura máxima del canal de gases de combustión con los procedimientos actuales de soporte del separador puede ser igual al diámetro del separador. En algunas disposiciones se ha utilizado una anchura incluso menor del canal de gases de combustión, pero ha resultado muy problemática, ya que la sección transversal del canal de gases de combustión debe ser lo suficientemente grande como para que los gases de combustión puedan circular sin pérdida de presión sustancial alguna en la sección de termorrecuperación. Es decir, si la anchura del canal de gases de combustión está limitada, se deberá alcanzar la sección transversal necesaria aumentando la altura del canal. Ello, sin embargo, aumenta al instante la altura total de la construcción. El mismo problema se observa en aquellos casos en que la anchura del canal de gases de combustión se limita al diámetro del separador, en particular cuando se trata de calderas grandes, por lo que existe una gran cantidad de separadores en ambos lados del horno. Por consiguiente... [Seguir leyendo]

Reivindicaciones:

1. Construcción de separador que se puede conectar a una caldera de lecho fluidizado para la circulación del material de lecho y devolver el mismo al horno de la caldera de lecho fluidizado, comprendiendo la construcción de separador unas paredes (38) , un techo, un conducto de entrada (14) , un conducto de salida (22) en comunicación fluídica con un canal de gases de combustión (16) ubicado encima del separador, y unos medios de suspensión destinados a suspender el separador para que penda de una estructura de soporte (18) en la parte superior de la construcción de la caldera, caracterizada porque los medios de suspensión están formados por un bastidor (30) dispuesto entre el canal de gases de combustión (16) y el separador (12) y presentan un interior que corresponde a la forma de sección transversal del separador, unos medios de suspensión específicos (36) que penden hacia abajo desde el interior del bastidor y que están conectados con una circunferencia superior de la pared (38) del separador (12) , y unas varillas o alambres de suspensión (40) que conectan el bastidor (30) directamente a las estructuras de soporte (18) .

2. Construcción de separador según la reivindicación 1, caracterizada porque el bastidor (30) se encuentra ubicado sustancialmente a la altura del techo del horno (10) .

3. Construcción de separador según la reivindicación 1, caracterizada porque los medios para definir la masa del separador (12) están previstos en conexión con las varillas o alambres de suspensión (40) .

4. Construcción de separador según la reivindicación 1, caracterizada porque el canal de gases de combustión se soporta en las estructuras de soporte (18) mediante el bastidor (30) .

5. Construcción de separador según la reivindicación 4, caracterizada porque el canal de gases de combustión (16) está ubicado sustancialmente paralelo a la pared lateral del horno (10) en la caldera de lecho fluidizado de tal modo que el canal de gases de combustión (16) se conecta mediante unos conductos (22) a una pluralidad de separadores (12) .

6. Construcción de separador según la reivindicación 4, caracterizada porque la anchura del canal de gases de combustión es superior al diámetro del separador (12) .

7. Construcción de separador según la reivindicación 1, caracterizada porque el separador (12) es octogonal en sección transversal.

Patentes similares o relacionadas:

Procedimiento y aparato para formar una fracción de lignina, una composición de lignina y su utilización, del 8 de Julio de 2020, de UPM-KYMMENE CORPORATION: Procedimiento para formar una fracción de lignina a partir de lignina en bruto que se ha formado mediante el procesamiento mediante una etapa de tratamiento seleccionada […]

Reactor tubular modificado y procedimiento para efectuar reacciones catalíticas que implican intercambios térmicos en el que se usa, del 1 de Julio de 2020, de SAIPEM S.P.A.: Procedimiento para efectuar reacciones exotérmicas catalíticas en fase líquida que implican intercambios térmicos, siendo dichas reacciones reacciones […]

Conjunto de reactor y procedimiento para la polimerización de olefinas, del 6 de Mayo de 2020, de BOREALIS AG: Procedimiento para polimerizar olefinas en un reactor de lecho fluidizado, en el que el lecho fluidizado está formado por partículas de polímero en un gas de […]

TAMBOR ROTATIVO PARA LA ALIMENTACIÓN DE MATERIAL POR GRAVEDAD A SU INTERIOR, del 23 de Abril de 2020, de Ecohispánica I Más D Medioambiental S.L: El objeto de la presente invención es un tambor rotativo para alimentación de material por gravedad a su interior, que puede utilizarse tanto en el interior de un recipiente […]

Conjunto de rejilla para un reactor de hidroconversión y uso de la misma, del 22 de Abril de 2020, de CHEVRON U.S.A. INC.: Un conjunto de rejilla para el uso en un reactor para la hidroconversión de materia prima de hidrocarburo con un gas hidrógeno a temperatura y presión […]

Procedimiento y aparato para la retirada de material polimérico de un reactor de polimerización de olefinas con gases y sólido, del 8 de Abril de 2020, de BOREALIS AG: Procedimiento para la retirada de material polimérico de un reactor de polimerización de olefinas con gases y sólidos, en el que el reactor de polimerización de olefinas […]

Dispositivo de monitorización, método de instalación y aparato, del 1 de Abril de 2020, de JOHNSON MATTHEY PLC: Un metodo para instalar un dispositivo de monitorizacion con la carga simultanea de un catalizador en particulas en un tubo de catalizador vertical que comprende: (i) introducir […]

Reactor de amoximación para la producción de ciclohexanona oxima, del 18 de Marzo de 2020, de versalis S.p.A: Reactor de amoximación para la producción de ciclohexanona oxima, que comprende: (a) un recipiente de reactor dotado de un agitador; (b) un sistema de filtración […]