Control por zonas de la temperatura de una herramienta.

Un sistema de herramienta (100) para moldear un artículo, comprendiendo el sistema:

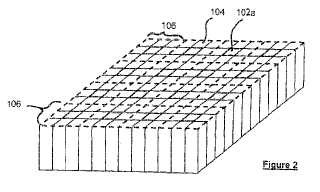

una herramienta que tiene una superficie de herramienta (104) para formar un artículo, comprendiendo la superficie de herramienta una pluralidad de zonas de herramienta (106);

una pluralidad de trayectorias de flujo de fluido para dirigir el flujo de fluido de calentamiento/enfriamiento hacia zonas de herramienta individuales;

medios de calentamiento y de enfriamiento; y

medios de control (116) adaptados para controlar los medios de calentamiento y de enfriamiento;

caracterizado por que:

los medios de calentamiento y de enfriamiento comprenden un calentador en línea (114) para calentar el fluido que pasa a través de la trayectoria de flujo de fluido respectiva, estando asociados los calentadores (114) de manera independiente a la trayectoria de flujo de al menos algunas de dichas zonas de herramienta (106),

y por que los medios de control (116) están configurados para calentar o enfriar de manera individual las zonas de herramienta (106) activando de manera selectiva los calentadores en línea con el fin de pasar de un fluido de enfriamiento a un fluido de calentamiento para regular la transferencia de calor hacia dentro y hacia fuera del artículo en cada zona de herramienta en cualquier momento particular en todo el proceso de moldeo.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/GB2010/001935.

Solicitante: SURFACE GENERATION LIMITED.

Nacionalidad solicitante: Reino Unido.

Dirección: Brackenbury Court, Lyndon Barns, Edith Weston Road Rutland Leicestershire LE15 8TW REINO UNIDO.

Inventor/es: HALFORD, BEN JOHN,.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C33/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 33/00 Moldes o núcleos; Detalles o accesorios para ellos. › con medios de calentamiento o enfriamiento incorporados.

- B29C33/04 B29C 33/00 […] › utilizando líquido, gas o vapor de agua.

- B29C33/30 B29C 33/00 […] › Montaje, cambio o centraje.

- B29C35/00 B29C […] › Calentamiento, enfriamiento o endurecimiento, p. ej. reticulación, vulcanización; Aparatos a este efecto (moldes con medios de calentamiento o de enfriamiento incorporados B29C 33/02; dispositivos para el endurecimiento de prótesis dentales de materia plástica A61C 13/14; antes del moldeo B29B 13/00).

- B29C35/02 B29C […] › B29C 35/00 Calentamiento, enfriamiento o endurecimiento, p. ej. reticulación, vulcanización; Aparatos a este efecto (moldes con medios de calentamiento o de enfriamiento incorporados B29C 33/02; dispositivos para el endurecimiento de prótesis dentales de materia plástica A61C 13/14; antes del moldeo B29B 13/00). › Calentamiento o endurecimiento, p. ej. reticulación o vulcanización (vulcanización en frío B29C 35/18).

PDF original: ES-2449695_T3.pdf

Fragmento de la descripción:

Control por zonas de la temperatura de una herramienta.

Esta invención está relacionada con un sistema de utillaje calentado, en particular a un sistema de utillaje calentado para un mayor control de las propiedades del material de un artículo fabricado en dicho sistema de utillaje.

Muchos materiales se moldean usando varias herramientas de moldeo. En algunas industrias, por ejemplo en la industria de fundición de metales, es bien sabido que la velocidad y la temperatura a las que un material se solidifica afecta a las propiedades del material del artículo. Este efecto se produce habitualmente a una escala microscópica y, por ejemplo, puede incluir características tales como la proporción de amorfidad o cristalinidad del producto final. Cuando se usan materiales, tales como metales, el artículo puede tratarse después de extraerse de la herramienta o el molde, por ejemplo mediante tratamiento térmico y enfriamiento brusco, para controlar las propiedades del material; sin embargo, estos procesos son lentos e incrementan el tiempo y los costes de producción.

Cuando se moldean materiales poliméricos, en particular resinas termoendurecibles, que también pueden contener un material de relleno, el artículo acabado no puede tratarse normalmente mediante un proceso secundario para controlar sus propiedades estructurales después de salir de la herramienta. Algunas herramientas pueden mantenerse en un entorno controlado por temperatura, por ejemplo una autoclave, para regular la temperatura de toda la superficie de la herramienta y esto puede ser eficaz para artículos con un área de sección transversal constante y relativamente delgada.

Cuando se usan herramientas para producir artículos gruesos o, en particular, que tienen un grosor variable, los problemas asociados con las variaciones en las propiedades del material del producto acabado se acentúan por las variaciones de pérdida de calor de las secciones de diferente grosor.

Cuando se usan resinas termoendurecibles surgen más complicaciones debido a la naturaleza exotérmica del proceso de curado/reticulación. La temperatura del polímero termoendurecido y curado no es solo el resultado de la temperatura de la herramienta, sino también de la velocidad de reacción local y de la capacidad que tiene el calor de escapar del área en la que se está produciendo la reacción. Esto dará como resultado que el polímero termoendurecible se cure a velocidades diferentes en distintos puntos a lo largo de su perfil, dando como resultado diferentes propiedades del material como consecuencia de la diferente estructura molecular.

Metales y polímeros termoplásticos experimentarán diferentes cristalinidades en áreas de diferente grosor ya que la velocidad de enfriamiento variará dependiendo de la extracción de calor. Las autoclaves pueden usarse para controlar esto, pero con el fin de superar las diferencias debidas a las diferentes velocidades de enfriamiento de las partes gruesas y las partes delgadas de un artículo, normalmente se usa un enfriamiento muy gradual, lo que aumenta el tiempo de producción. Además, las autoclaves no hacen un uso eficiente de la energía y requieren grandes espacios para alojar el área que ocupan, que normalmente es mucho mayor que la herramienta real para el artículo.

Aunque las diferentes propiedades de material que se originan en los sistemas de utillaje actuales pueden predecirse, hasta cierto punto, no pueden controlarse. En muchos casos, el diseño de los artículos, en particular de aquéllos que van a moldearse a partir de polímeros termoendurecibles, busca un equilibrio entre un diseño ideal y un diseño que sea práctico para su procesamiento. En particular, si una solución ideal para una parte comprende un único artículo de gran tamaño que presenta secciones de diferente grosor, varios artículos más pequeños, que presentan cada uno un grosor más uniforme, pueden fabricarse y ensamblarse para obtener un mejor control de las propiedades del material de cada sección del artículo.

Un problema adicional con las técnicas de moldeo actuales, y en particular asociado con las autoclaves, es que no pueden controlarse para modificar las propiedades del material de los artículos que producen. Por ejemplo, si se necesitara una parte termoplástica, por ejemplo PEEK, de grosor variable que tuviera secciones más gruesas necesarias para tener una alta cristalinidad y ofrecer resistencia y secciones más delgadas de menor cristalinidad para ofrecer flexibilidad, entonces las tecnologías actuales no son eficaces a la hora de crear tal parte en un único proceso de moldeo.

La presente invención mitiga al menos parcialmente los problemas mencionados anteriormente con procesos de mecanizado conocidos.

El documento US-A-3 763 293 da a conocer un sistema de herramienta según el preámbulo de la reivindicación 1 y un procedimiento de fabricación de un artículo según el preámbulo de la reivindicación 9.

Según un primer aspecto de la invención, se proporciona un sistema de herramienta según la reivindicación 1.

Al poder calentar y/o enfriar de manera constante y local las zonas de la herramienta y controlar de ese modo la transferencia de calor hacia dentro y hacia fuera del artículo dentro de la herramienta, las propiedades del material del artículo acabado pueden controlarse durante el proceso de moldeo.

En una realización preferida, el sistema de herramienta comprende además una pluralidad de sensores para detectar una propiedad del artículo dentro de las zonas de la herramienta y producir señales indicativas de dicha propiedad.

El sistema de control tiene un medio de entrada que recibe dicha señal indicativa de dicha propiedad y el sistema de control controla los medios de calentamiento y de enfriamiento en respuesta a dicha señal para calentar o enfriar dichas zonas de la herramienta. La propiedad detectada puede ser una de las siguientes: temperatura, constante dieléctrica, deformación, penetración de ultrasonidos, dureza o cualquier otro parámetro adecuado que pueda usarse para indicar la velocidad de curado del polímero. De esta manera, la propiedad del material puede controlarse con información directa en todo el proceso de moldeo. El sensor puede medir la propiedad indirectamente, por ejemplo midiendo la temperatura, siendo la temperatura detectada un indicador de una propiedad del material, por ejemplo la cristalinidad que se genera a diferentes velocidades en función de la temperatura, o puede medir la propiedad más directamente usando medios tales como la constante dieléctrica, que es proporcional a, por ejemplo, la cristalinidad. Controlar el calentamiento y/o el enfriamiento en función de estas propiedades permite moldear un artículo acabado con propiedades conocidas, y el control independiente de estas propiedades en diferentes zonas de la herramienta permite que un artículo que va a moldearse tenga diferentes propiedades necesarias de material producidas de manera repetible según una especificación en diferentes áreas del artículo.

Un ejemplo de un producto de este tipo puede ser un cono de morro moldeado para un coche de carreras. Es necesario que los laterales del cono sean delgados y altamente rígidos para controlar el flujo de aire en el mismo con un reforzamiento mínimo y, por lo tanto, necesitará un alto nivel de cristalinidad en la estructura del material. Sin embargo, es necesario que el morro del cono sea menos frágil y que pueda recibir impactos de pequeños objetos, por ejemplo fragmentos de piedras lanzados por otro coche, sin que se rompa. Por lo tanto, la parte de morro del cono necesitará más amorfidad y, por lo tanto, será menos frágil y tendrá una mayor capacidad para soportar un impacto de este tipo.

Según una realización de la invención, algunas espigas de utillaje tienen medios de calentamiento asociados a las mismas y otras espigas de utillaje tienen medios de enfriamiento asociados a las mismas.

Cada zona de herramienta calentada/enfriada tiene un calentador en línea independiente asociado a la misma, que puede comprender un canal interno en cada zona de herramienta por debajo de la superficie de la herramienta a través del cual pasa un fluido de calentamiento/enfriamiento. El sistema también puede comprender al menos un depósito para un fluido de calentamiento y/o enfriamiento.

El sistema comprende además una pluralidad de trayectorias de flujo de fluido para dirigir el flujo de dicho fluido de calentamiento/enfriamiento hacia espigas de herramienta individuales. Cada trayectoria de flujo tiene un calentador en línea en la misma para calentar el fluido que pasa a través de la misma.

El sistema de herramienta puede comprender trayectorias de retorno de flujo de fluido para... [Seguir leyendo]

Reivindicaciones:

1. Un sistema de herramienta (100) para moldear un artículo, comprendiendo el sistema:

una herramienta que tiene una superficie de herramienta (104) para formar un artículo, comprendiendo la superficie de herramienta una pluralidad de zonas de herramienta (106) ;

una pluralidad de trayectorias de flujo de fluido para dirigir el flujo de fluido de calentamiento/enfriamiento hacia zonas de herramienta individuales;

medios de calentamiento y de enfriamiento; y

medios de control (116) adaptados para controlar los medios de calentamiento y de enfriamiento;

caracterizado por que:

los medios de calentamiento y de enfriamiento comprenden un calentador en línea (114) para calentar el fluido que pasa a través de la trayectoria de flujo de fluido respectiva, estando asociados los calentadores (114) de manera independiente a la trayectoria de flujo de al menos algunas de dichas zonas de herramienta (106) ,

y por que los medios de control (116) están configurados para calentar o enfriar de manera individual las zonas de herramienta (106) activando de manera selectiva los calentadores en línea con el fin de pasar de un fluido de enfriamiento a un fluido de calentamiento para regular la transferencia de calor hacia dentro y hacia fuera del artículo en cada zona de herramienta en cualquier momento particular en todo el proceso de moldeo.

2. Un sistema de herramienta (100) de acuerdo con la reivindicación 1, que comprende además una pluralidad de sensores (12) para detectar una propiedad del artículo en las zonas de herramienta y producir señales indicativas de dicha propiedad en cada zona de herramienta.

3. Un sistema de herramienta (100) de acuerdo con la reivindicación 2, en el que dicho sistema de control tiene unos medios de entrada (122) que reciben dichas señales indicativas de dicha propiedad y, en función de dichas señales, dicho sistema de control controla los medios de calentamiento y de enfriamiento según criterios programados para calentar o enfriar dichas zonas de herramienta.

4. Un sistema de herramienta (100) de acuerdo con una cualquiera de las reivindicaciones 2 a 3, en el que los sensores (120) detectan uno de los siguientes: temperatura, constante dieléctrica, absorción/transmisión de ultrasonidos, deformación y dureza.

5. Un sistema de utillaje (100) de acuerdo con cualquiera de las reivindicaciones anteriores, que comprende además una pluralidad de válvulas de control normalmente abiertas (134) para controlar el flujo del fluido de calentamiento/enfriamiento hacia las zonas de herramienta.

6. Un sistema de utillaje (100) de acuerdo con la reivindicación 5, en el que las válvulas (134) son válvulas de control de flujo variable.

7. Un sistema de utillaje (100) de acuerdo con cualquiera de las reivindicaciones anteriores, que comprende además una segunda herramienta dispuesta de manera sustancialmente opuesta a la primera herramienta.

8. Un sistema de utillaje (100) de acuerdo con la reivindicación 7, en el que la segunda herramienta es sustancialmente idéntica a la primera herramienta.

9. Un procedimiento de fabricación de un artículo, que comprende:

colocar un material que va a moldearse en una herramienta (100) que tiene una superficie de herramienta (104) para formar un artículo, comprendiendo la superficie de herramienta una pluralidad de zonas de herramienta (106) y una pluralidad de trayectorias de flujo de fluido para dirigir el flujo de un fluido de calentamiento/enfriamiento hacia zonas de herramienta individuales;

activar medios de calentamiento y de enfriamiento asociados a al menos algunas de dichas zonas de herramienta para variar la temperatura de superficie de herramienta de cada zona de herramienta;

caracterizado por que:

los medios de calentamiento y de enfriamiento comprenden un calentador en línea (114) para calentar el fluido que pasa a través de la trayectoria de flujo de fluido respectiva, estando asociados los calentadores de manera independiente a la trayectoria de flujo de al menos algunas de dichas zonas de herramienta (106) ; y

que comprende controlar de manera activa los medios de calentamiento y de enfriamiento (114) para regular la transferencia de calor hacia dentro y hacia fuera del artículo en cada zona de herramienta (106) en cualquier momento particular en todo el proceso de moldeo activando de manera selectiva los calentadores en línea con el fin de pasar de un fluido de enfriamiento a un fluido de calentamiento.

10. El procedimiento de acuerdo con la reivindicación 9, que comprende además:

detectar una propiedad del artículo en cada zona de herramienta y producir señales indicativas de dicha propiedad detectada en cada zona de herramienta.

11. Un procedimiento de acuerdo con la reivindicación 10, en el que dicho sistema de control recibe dichas señales indicativas de dicha propiedad y controla los medios de calentamiento y de enfriamiento en respuesta a dicha señal para calentar o enfriar dichas zonas de herramienta.

12. Un procedimiento de acuerdo con la reivindicación 10 o la reivindicación 11, en el que la propiedad detectada es una de las siguientes: temperatura, constante dieléctrica y dureza.

13. Un procedimiento de acuerdo con una cualquiera de las reivindicaciones 9 a 12, que comprende regular la transferencia de calor hacia dentro y hacia fuera del artículo para producir, dentro de una tolerancia predeterminada, propiedades de material específicas en el artículo acabado.

14. Un procedimiento de acuerdo con la reivindicación 13, en el que las propiedades específicas del material de artículo se controlan individualmente dentro de zonas de herramienta específicas (106) .

15. Un procedimiento de acuerdo con una cualquiera de las reivindicaciones 9 a 14, que comprende además proporcionar un sensor (120) para detectar una propiedad de material de dicho material de artículo antes del inicio del proceso de moldeo y proporcionar una señal indicativa de dicha propiedad a dicho controlador antes del inicio del proceso de moldeo, y en el que el controlador modifica el control de dichos medios de calentamiento y de enfriamiento durante el proceso de moldeo en respuesta a dicha propiedad de material detectada antes del inicio del proceso de moldeo.

Patentes similares o relacionadas:

Molde de soplado, del 27 de Mayo de 2020, de S.I.P.A. SOCIETA INDUSTRIALIZZAZIONE PROGETTAZIONE E AUTOMAZIONE - S.P.A.: Molde de soplado para recipientes de plástico que comprende - al menos dos semimoldes , - al menos dos soportes de semimolde […]

Molde de soplado, del 8 de Abril de 2020, de S.I.P.A. SOCIETA INDUSTRIALIZZAZIONE PROGETTAZIONE E AUTOMAZIONE - S.P.A.: Un molde de soplado, que define un eje longitudinal (X), para recipientes de plástico que comprende al menos dos semimoldes ; al menos dos soportes […]

MÁQUINA Y PROCEDIMIENTO PARA LA FABRICACIÓN DE ARTÍCULOS TRIDIMENSIONALES Y PLANTA DE FABRICACIÓN ASOCIADA A LA MISMA, del 30 de Marzo de 2020, de SIMPLICITY WORKS EUROPE, S. L. (100.0%): Máquina para la fabricación de artículos tridimensionales, que comprende un módulo de recepción configurado para recibir un molde (M1) formado por un cuerpo (M2) y […]

Proceso para la fabricación de productos de material compuesto empleando un molde con cojinetes, del 19 de Febrero de 2020, de AUTOMOBILI LAMBORGHINI S.P.A.: Proceso para la fabricación de productos elaborados de materiales compuestos, caracterizado por comprender las siguientes fases operativas: - la disposición de uno […]

Molde elaborado de un material compuesto y proceso para su fabricación, del 12 de Febrero de 2020, de AUTOMOBILI LAMBORGHINI S.P.A.: Molde para la fabricación de productos elaborado de materiales compuestos, en donde el molde comprende al menos una porción funcional (24, […]

Fabricación de paneles de material compuesto rígido, del 8 de Enero de 2020, de THE BOEING COMPANY: Aparato para la fabricación de un panel de material compuesto rígido, que comprende: una celda de formación que incluye una pluralidad de módulos de bloques de formación […]

Sistema de anuncio con conexión magnética, del 8 de Enero de 2020, de Sürücü, Mehmet: Un sistema de anuncio con conexión magnética utilizado para marcar las paredes laterales del neumático dentro de un molde de fabricación en un sector de fabricación […]

Aparato de moldeo de pulpa y moldes para su uso en el mismo, del 20 de Noviembre de 2019, de OrganoClick AB: Un par de mitades de molde de metal adecuadas para el moldeo de pulpa por compresión y calentamiento, que comprende una primera mitad […]