Composiciones de vidrio para juntas de aparatos que funcionan a altas temperaturas y procedimiento de ensamblaje que las utiliza.

Composición de vidrio caracterizada porque se elige del grupo constituido por una composición de vidrio (A)constituida en porcentajes molares por:

- 72,3% de SiO2;

- 7,8% de B2O3;

- 14% de Na2O;

- 5,9% de Al2O3;

o bien por :

- 74,3% de SiO2;

- 7,8% de B2O3;

- 12% de Na2O;

- 5,9% de Al2O3;

y una composición de vidrio (B) constituida en porcentajes molares por:

- de 63 a 76% de SiO2;

- de 5 a 12% de ZrO2;

- de 0 a 12% de B2O3;

- de 0 a 2% de La2O3;

- de 11 a 14% de Na2O;

- de 3 a 5% de K2O.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2010/059236.

Solicitante: COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES.

Nacionalidad solicitante: Francia.

Dirección: BATIMENT "LE PONANT D" 25, RUE LEBLANC 75015 PARIS FRANCIA.

Inventor/es: GRANDJEAN,Agnès, NONNET,HÉLÈNE, VALLAT,CHARLÈNE, COILLOT,DANIEL, MONTAGNE,LIONEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C03C3/076 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03C COMPOSICIÓN QUÍMICA DE LOS VIDRIOS, VIDRIADOS O ESMALTES VÍTREOS; TRATAMIENTO DE LA SUPERFICIE DEL VIDRIO; TRATAMIENTO DE LA SUPERFICIE DE FIBRAS O FILAMENTOS DE VIDRIO, SUSTANCIAS INORGÁNICAS O ESCORIAS; UNIÓN DE VIDRIO A VIDRIO O A OTROS MATERIALES. › C03C 3/00 Composiciones para la fabricación del vidrio (cargas de mezclas vitrificables C03C 6/00). › con 40 a 90% en peso de sílice.

- C03C3/091 C03C 3/00 […] › que contienen aluminio.

- C03C3/095 C03C 3/00 […] › que contienen tierras raras.

- C03C8/24 C03C […] › C03C 8/00 Esmaltes; Vidriados; Composiciones de sellado por fusión constituidas de fritas vítreas conteniendo aditivos. › Composiciones de sellado por fusión, constituidas por fritas vítreas que contienen aditivos, utilizadas para el sellado de materiales diferentes, p. ej. vidrio y metal; Vidrio de sellado.

- H01M8/02 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01M PROCEDIMIENTOS O MEDIOS, p. ej. BATERÍAS, PARA LA CONVERSION DIRECTA DE LA ENERGIA QUIMICA EN ENERGIA ELECTRICA. › H01M 8/00 Pilas de combustible; Su fabricación. › Partes constitutivas (electrodos H01M 4/86 - H01M 4/98).

PDF original: ES-2415861_T3.pdf

Fragmento de la descripción:

Composiciones de vidrio para juntas de aparatos que funcionan a altas temperaturas y procedimiento de ensamblaje que las utiliza 5

Campo técnico La invención se refiere a composiciones de vidrio, y más particularmente a composiciones de vidrio para juntas de aparatos que funcionan a altas temperaturas, por ejemplo de 600 a 1000ºC, especialmente de 700 a 900ºC.

Más precisamente, la invención se refiere a composiciones de vidrio para juntas de un electrolizador a alta temperatura (“EHT” o “HTE”, es decir, “High-Temperature Electrolyzer” en inglés) o de una pila de combustible a alta temperatura (“SOFC” o “Solid Oxide Fuel CeIl” en inglés) que comprende un apilamiento de celdas elementales.

La invención se refiere además a un procedimiento de ensamblaje de al menos dos piezas que emplea dichas composiciones de vidrio. Estas piezas son especialmente piezas que entran en la constitución de un electrolizador a alta temperatura o de una pila de combustible a alta temperatura (“SOFC” o “Solid Oxide Fuel CeIl” en inglés) .

El campo técnico de la invención puede definirse así de manera general como el de las juntas de vidrio cuya función es asegurar la estanqueidad entre los diferentes compartimentos de aparatos en los que circulan fluidos a altas temperaturas. Más particularmente, el campo técnico de la invención es el de las juntas de vidrio que aseguran la estanqueidad entre los diferentes compartimentos en los que se encauzan y producen gases en electrolizadores de alta temperatura o pilas de combustible a alta temperatura, especialmente aquellos que comprenden un apilamiento de celdas elementales que funcionan generalmente a entre 600 y 1000ºC, en particular a entre 700ºC y 900ºC.

Estado de la técnica anterior

En los electrolizadores a alta temperatura, se realiza la electrólisis del agua a alta temperatura a partir de agua vaporizada. La función de un electrolizador a alta temperatura es transformar el vapor de agua en hidrógeno y oxígeno según la reacción siguiente: 2 H2O (g) → 2 H2 + O2.

Esta reacción se realiza por vía electroquímica en las celdas del electrolizador.

Cada celda elemental está constituida, como se muestra en la figura 1, por dos electrodos, a saber un ánodo (1) y 35 un cátodo (2) , que emparedan un electrolito sólido generalmente en forma de membrana (3) .

Los dos electrodos (1, 2) son conductores electrónicos y el electrolito (3) es un conductor iónico.

Las reacciones electroquímicas se dan en la interfase entre cada uno de los conductores electrónicos y el conductor iónico.

En el cátodo (2) , la semirreacción es la siguiente: 2 H2O + 4 e -→ 2 H2 + 2 O2-;

y en el ánodo (1) , la semirreacción es la siguiente: 2 O2-→ O2 + 4 e-.

El electrolito (3) dispuesto entre los dos electrodos es el lugar de migración de los iones de O2- (4) bajo el efecto del campo eléctrico creado por la diferencia de potencial impuesta entre el ánodo (1) y el cátodo (2) .

Un reactor elemental, representado en la figura 2, está constituido por una celda elemental (5) tal como se describe anteriormente, con un ánodo (1) , un electrolito (3) y un cátodo (2) y dos conectores monopolares, o más exactamente dos semiinterconectores (6, 7) , que aseguran las funciones eléctrica, hidráulica y térmica. Este reactor elemental se llama módulo.

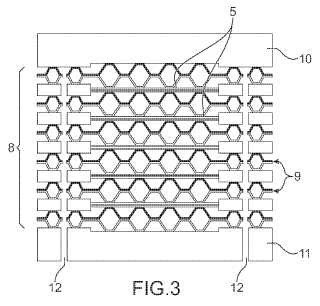

Para aumentar los caudales de hidrógeno y oxígeno producidos, y como se muestra en la figura 3, se apilan varios 55 módulos elementales (8) , separándose entonces las celdas (5) mediante interconectores o placas de interconexión bipolares (9) .

El conjunto de módulos (8) está colocado entre dos placas de interconexión superior (10) e inferior (11) que son portadoras de alimentaciones eléctricas y alimentaciones de gas (12) . Se habla entonces de apilamiento o “superposición” (figura 3) .

Existen dos conceptos, configuraciones o arquitecturas para los apilamientos o “superposiciones”:

- las superposiciones tubulares, en las que las celdas son tubos, y 65

- las superposiciones planares, en las que las celdas se fabrican en forma de placas como en la figura 3.

En la arquitectura planar, las celdas e interconectores están en contacto en numerosos puntos. La fabricación del apilamiento o superposición está sometida a tolerancias finas en cuanto a la planaridad de las celdas con el fin de evitar las presiones de contacto demasiado elevadas y una distribución heterogénea de las tensiones, que pueden conducir a la fisuración de las celdas.

Las juntas de estanqueidad en un apilamiento o superposición tienen como objetivos impedir una fuga de hidrógeno del cátodo hacia los ánodos vecinos, impedir una fuga de oxígeno del ánodo hacia los cátodos vecinos, impedir una fuga de hidrógeno hacia el exterior del apilamiento o superposición y por último limitar las fugas de vapor de agua de los cátodos hacia los ánodos.

En el marco del desarrollo del apilamiento para electrólisis a alta temperatura (“EHT”) , y como se muestra en la figura 4, se realizan así juntas estancas al gas (13) entre las celdas (5) de electrólisis planares, constituidas cada una por una tricapa cerámica de ánodo/electrolito/cátodo, y los interconectores o placas de interconexión metálicas (9) .

Ha de observarse que las dimensiones en !m dadas en la figura 4 solo se dan a modo de ejemplos.

Más precisamente, se realiza una junta por una parte entre la superficie inferior de cada celda (5) y el semiinterconector superior (14) de la placa de interconexión situada por debajo de la celda, y por otra parte entre la superficie superior de cada celda y el semiinterconector inferior (15) de la placa de interconexión situada por encima de la celda (5) .

Estas juntas (13) deben presentar generalmente un caudal de fuga de aire inferior a 10-3 Nmlmin/mm a entre 700ºC 25 y 900ºC bajo un diferencial de presión de 2 a 50 kPa Además de esta función de estanqueidad, la junta puede, en ciertos casos, tener funciones secundarias de ensamblaje y conducción eléctrica. Para ciertas arquitecturas de apilamientos, puede disponerse una pieza de cerámica, llamada soporte de celda, entre las celdas y los interconectores; y las juntas estancas al gas son entonces igualmente necesarias con esta pieza de soporte de celda.

Se estudian actualmente varias soluciones de estanqueidad, a saber: los cementos o adhesivos cerámicos, las juntas de vidrio o vitrocerámicas, las juntas metálicas por compresión, las juntas de mica por compresión, las juntas soldadas y soluciones mixtas que recurren a varias de estas técnicas.

Estas juntas deben permitir asegurar las estanqueidades entre la cámara catódica y el exterior, entre la cámara anódica y el exterior y entre las dos cámaras, y evitar así las fugas de gas entre las dos cámaras y hacia el exterior.

Como ya se ha precisado anteriormente, interesan más particularmente en la presente memoria las juntas de vidrio.

Los vidrios utilizados para estas juntas pueden ser de vidrio simple, de vidrio cristalizable también llamado vitrocerámica o también de una mezcla de estos dos vidrios, o también de vidrio simple al que se añaden partículas cerámicas.

La mayoría de los vidrios utilizados para estas juntas se encuentran generalmente en forma sólida a la temperatura de utilización, a saber generalmente entre 600ºC y 1000ºC, especialmente entre 700ºC y 900ºC, por ejemplo 850ºC. Estas juntas se califican como juntas “duras” y presentan generalmente una viscosidad superior a 109 Pa.s a 850ºC.

El requisito principal que respetar en esta situación es formular una junta que posea un coeficiente de dilatación/expansión térmica “CET” o (“Thermal expansion coefficient” o “TEC” en inglés) , adaptado a los demás elementos de la junta, especialmente a las piezas de cerámica y metálicas.

En lo referente a los vidrios simples, se estudian composiciones de SiO2-CaO-B2O3-Al2O3 en el documento [1], se describen composiciones de BaO-Al2O3-SiO2 en el documento [2] y en el documento [3], y finalmente se mencionan 55 composiciones de LiO2-Al2Os-SiO2 en el documento [4], pero es difícil conseguir con estas composiciones CET adaptados a las juntas.

Los vidrios vitrocerámicos se presentan, a su vez, de manera general como más resistentes química y mecánicamente gracias al control de la cristalización del vidrio con la ayuda de agentes nucleantes y de tratamientos térmicos particulares.

Los parámetros para dominar en estos vidrios vitrocerámicos son... [Seguir leyendo]

Reivindicaciones:

1. Composición de vidrio caracterizada porque se elige del grupo constituido por una composición de vidrio (A)

constituida en porcentajes molares por: 5

- 72, 3% de SiO2;

- 7, 8% de B2O3.

10. 14% de Na2O;

- 5, 9% de Al2O3;

o bien por : 15

- 74, 3% de SiO2;

- 7, 8% de B2O3.

20. 12% de Na2O;

- 5, 9% de Al2O3;

y una composición de vidrio (B) constituida en porcentajes molares por: 25

- de 63 a 76% de SiO2;

- de 5 a 12% de ZrO2.

30. de 0 a 12% de B2O3;

- de 0 a 2% de La2O3;

- de 11 a 14% de Na2O; 35

- de 3 a 5% de K2O.

2. Composición de vidrio según la reivindicación 1 que está constituida, al término de su elaboración y antes de cualquier tratamiento térmico, solo por una fase vítrea. 40

3. Composición de vidrio según la reivindicación 1 que comprende menos de 50% en peso de fase cristalina, y de preferencia, 0% en peso de fase cristalina, después de su mantenimiento a una temperatura de 600 a 1000ºC, especialmente de 700 a 900ºC, durante un periodo superior a 1 hora.

4. Composición según una cualquiera de las reivindicaciones 1 a 3, en la que la composición es una composición viscoplástica y presenta una viscosidad en el intervalo de 107 a 108 dPa.s en el intervalo de 700 a 900ºC.

5. Composición según una cualquiera de las reivindicaciones 1 a 4, en la que la temperatura de transición vítrea de la composición (A) es de 580 a 620ºC, y la temperatura de transición vítrea de la composición (B) es de 600 a 50 680ºC.

6. Composición según una cualquiera de las reivindicaciones 1 a 5, en la que la composición “B” está constituida en porcentajes molares por:

- 66% de SiO2;

- 5, 1% de B2O3;

- 13, 4% de Na2O; 60

- 4, 4% de K2O;

- 10, 1% de ZrO2.

65. 1% de La2O3.

o bien por:

- 74, 9% de SiO2; 5 - 12, 9% de Na2O;

- 4, 2% de K2O;

- 7% de ZrO2; 10

- 1% de La2O3.

7. Composición de vidrio según una cualquiera de las reivindicaciones 1 a 6, que se presenta en forma de un polvo o bien de un bloque macizo. 15

8. Procedimiento de ensamblaje de al menos dos piezas, en el que se realizan las etapas sucesivas siguientes:

- se ponen en contacto las piezas con una composición de vidrio según una cualquiera de las reivindicaciones 1 a 7;

- se calienta el conjunto formado por las piezas y la composición de vidrio a una temperatura suficiente para fundir la composición de vidrio con el fin de formar una junta entre las piezas;

- se enfría el ensamblaje formado por las piezas y la junta.

9. Procedimiento según la reivindicación 8, en el que la etapa de puesta en contacto de las piezas con la composición de vidrio se realiza formando un polvo de la composición de vidrio, poniendo en suspensión este polvo en un ligante orgánico de forma que se obtenga una suspensión o pasta y recubriendo al menos una superficie de las piezas para ensamblar con la suspensión o pasta obtenida.

10. Procedimiento según la reivindicación 8, en el que la etapa de puesta en contacto de las piezas con la composición de vidrio se realiza preparando una pieza de vidrio que tiene la forma de la junta para formar y disponiendo después esta pieza entre las superficies de las piezas para ensamblar.

11. Procedimiento según la reivindicación 10, en el que dicha pieza de vidrio se prepara compactando y después 35 sinterizando un polvo de la composición de vidrio en un molde de acuerdo con la forma de la pieza de vidrio.

12. Procedimiento según la reivindicación 10, en el que dicha pieza de vidrio es un bloque de vidrio macizo preparado por colada directa de la composición de vidrio fundido en un molde de acuerdo con la forma de la pieza de vidrio.

13. Procedimiento según una cualquiera de las reivindicaciones 8 a 12, en el que las piezas para ensamblar son de un material elegido entre metales, aleaciones metálicas, cerámicas y materiales compuestos que comprenden varios de entre los materiales anteriormente citados.

14. Procedimiento según una cualquiera de las reivindicaciones 8 a 13, en el que las al menos dos piezas para ensamblar son de materiales diferentes.

15. Procedimiento según una cualquiera de las reivindicaciones 8 a 14, en el que las al menos dos piezas para ensamblar son piezas de un electrolizador a alta temperatura EHT o de una pila de combustible a alta temperatura 50 SOFC.

16. Junta susceptible de obtenerse mediante el procedimiento según una cualquiera de las reivindicaciones 8 a 15.

17. Ensamblaje susceptible de obtenerse mediante el procedimiento según una cualquiera de las reivindicaciones 8 55 a 15.

18. Electrolizador a alta temperatura o pila de combustible a alta temperatura que comprende un ensamblaje según la reivindicación 17.

Patentes similares o relacionadas:

Métodos para determinar el estado de carga y calibrar los electrodos de referencia en una batería de flujo redox, del 17 de Junio de 2020, de Lockheed Martin Energy, LLC: Un metodo para determinar el estado de carga de una semicelda dentro de una bateria de flujo redox que comprende un electrolito, comprendiendo dicho metodo: medir la tasa […]

Celda de combustible que tiene un área activa de base modular, del 27 de Mayo de 2020, de Nuvera Fuel Cells, LLC: Una celda de combustible modular , que comprende: un ensamble membrana electrodo que comprende una capa catalítica del ánodo , una capa catalítica […]

Diseños de sello para placas bipolares de múltiples componentes de una celda electroquímica, del 18 de Marzo de 2020, de Nuvera Fuel Cells, LLC: Un método para sellar una placa bipolar de múltiples componentes, donde el método comprende: insertar un primer sello entre un primer componente y un segundo componente, […]

Celda y pila de celdas de una batería de flujo redox, del 26 de Febrero de 2020, de Volterion Besitz GmbH & Co. KG: Celda de una batería de flujo redox, con al menos un elemento de marco de celda , una membrana y dos electrodos , rodeando el […]

Batería de flujo redox, del 19 de Febrero de 2020, de Standard Energy Co., Ltd: Una batería de flujo redox que comprende: una membrana dotada con superficies opuestas que reaccionan un electrolito que se transporta a las mismas; […]

Uso de una membrana de electrolito en una batería secundaria de flujo rédox, del 19 de Febrero de 2020, de ASAHI KASEI KABUSHIKI KAISHA: Uso de una membrana de electrolito en una batería secundaria de flujo rédox, la membrana de electrolito comprende una composición de resina de intercambio […]

Célula de combustible de óxido sólido con ánodo compuesto con integridad mecánica mejorada e incremento en la eficiencia, del 13 de Noviembre de 2019, de UNIVERSITY OF FLORIDA RESEARCH FOUNDATION, INC.: Una célula de combustible de óxido sólido, que comprende una capa de soporte de ánodo que comprende cinta de zirconia estabilizada con níquel e itrio Ni-YSZ […]

Disposición de pila de combustible y procedimiento para el funcionamiento de una disposición de pila de combustible, del 23 de Octubre de 2019, de SIEMENS AKTIENGESELLSCHAFT: Disposición de pila de combustible con al menos una pila de combustible PEM para generar energía eléctrica a partir de los gases reactivos hidrógeno y oxígeno, […]