Barras de acero de refuerzo para hormigón provistas de unos medios de protección bituminosos contra la oxidación, así como un método de tratamiento relacionado.

Barra metálica (B), de cualquier tipo y diámetro para aplicaciones en la construcción de estructuras de acero o para refuerzos,

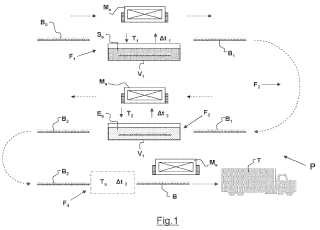

obtenida mediante un tratamiento (P) que prevé la aplicación de un medio de protección antioxidante de tipo bituminoso (Sb-Eb), compatible de modo óptimo con cualquier tipo de hormigón, para estructuras de construcción con y sin hormigón armado que no se vean afectados por la corrosión y por este motivo presenten durabilidad a lo largo del tiempo, caracterizada por obtenerse mediante un tratamiento (P) que prevé la impregnación de la propia barra con una solución bituminosa basada en betún oxidado (Sb) y una emulsión bituminosa (Eb), ello realizándose mediante:

- una primera inmersión (F1) de una o más barras metálicas a temperatura ambiente (B0) en un primer depósito (V1), que contiene una solución bituminosa basada en betún oxidado (Sb) y disolventes técnicos de secado rápido, asimismo denominada "solución en frío (Sb)", dicha solución almacenándose a una temperatura (T1) comprendida entre 6°C y 10°C, durante un intervalo (Δt1) comprendido entre uno y dos minutos, a fin de obtener barras impregnadas con betún (B1);

- un primer secado (F2) de las barras impregnadas (B1) al aire;

- una segunda inmersión (F3) de dichas barras impregnadas (B1) en un segundo depósito (V2) que contiene una emulsión bituminosa (Eb), asimismo denominada "emulsión en caliente (Eb)", dicha emulsión almacenándose a una temperatura (T2) comprendida entre 350°C y 450°C, preferentemente aproximadamente 400°C, durante un intervalo (Δt2) comprendido entre uno y dos minutos, a fin de obtener 20 barras impregnadas y tratadas con la emulsión bituminosa (B2); y

- una etapa final (F4) de secado de dichas barras (B2) impregnadas y tratadas con la emulsión bituminosa, dejándolas enfriar a temperatura ambiente (TA) durante un intervalo (Δt3), variable en función de la temperatura ambiente (TA), comprendido entre aproximadamente diez minutos en invierno y aproximadamente veinte minutos en verano, a fin de obtener barras metálicas (B) que no se vean afectadas 25 por la corrosión y por este motivo presenten durabilidad a lo largo del tiempo.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E12154417.

Solicitante: SANTONOCITO, Antonino.

Nacionalidad solicitante: Italia.

Dirección: Via G. Verdi, 64 95040 Motta S. Anastasia (CT) ITALIA.

Inventor/es: SANTONOCITO,ANTONINO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B05D1/18 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B05 PULVERIZACION O ATOMIZACION EN GENERAL; APLICACION DE MATERIALES FLUIDOS A SUPERFICIES, EN GENERAL. › B05D PROCEDIMIENTOS PARA APLICAR MATERIALES FLUIDOS A SUPERFICIES, EN GENERAL (transporte de objetos en los baños de líquidos B65G, p. ej.. B65G 49/02). › B05D 1/00 Procedimientos para aplicar líquidos u otras materias fluidas a las superficies (B05D 5/00, B05D 7/00 tienen prioridad). › por inmersión.

- B05D7/00 B05D […] › Procedimientos, distintos al "flocage", especialmente adaptados para aplicar líquidos u otros materiales fluidos, a superficies especiales, o para aplicar líquidos u otros materiales fluidos, particulares.

- B05D7/14 B05D […] › B05D 7/00 Procedimientos, distintos al "flocage", especialmente adaptados para aplicar líquidos u otros materiales fluidos, a superficies especiales, o para aplicar líquidos u otros materiales fluidos, particulares. › a metal, p. ej. a carrocerías de automóvil.

- B05D7/20 B05D 7/00 […] › a cables.

- E04C5/01 CONSTRUCCIONES FIJAS. › E04 EDIFICIOS. › E04C ELEMENTOS ESTRUCTURALES; MATERIALES DE CONSTRUCCION (para puentes E01D; especialmente concebidos para aislamiento o cualquier otra protección E04B; elementos utilizados como auxiliares para la construcción E04G; para minas E21; para túneles E21D; elementos estructurales con un campo de aplicación más amplio que el de la industria de la edificación F16, concretamente F16S). › E04C 5/00 Elementos de armadura, p. ej. para hormigón; Elementos auxiliares para este uso (composición del material C21, C22; arreglos de los elementos de armadura, ver las clases correspondientes). › Elementos de armadura de metal, p. ej. con revestimientos no estructurales.

PDF original: ES-2443586_T3.pdf

Fragmento de la descripción:

Barras de acero de refuerzo para hormigón provistas de unos medios de protección bituminosos contra la oxidación, así como un método de tratamiento relacionado.

La presente invención se refiere a unas barras de acero provistas de unos medios de protección antioxidante de tipo bituminoso, así como su correspondiente proceso productivo industrial.

El acero constituye un material aplicado ampliamente en la industria de la construcción, preferido gracias a sus propiedades particulares y a su rendimiento mecánico.

Su aplicación principal en la construcción constituyen las obras de estructuras y armaduras de acero, siendo preferida esta última opción para técnicas más convencionales, en las que constituyen el esqueleto resistente a los esfuerzos de flexión y cizalla del hormigón armado.

La desventaja fundamental de que adolece el acero constituye el hecho de que aunque se trate de aleaciones de hierro-carbono y no simplemente de hierro (no obstante en la jerga italiana actual los explotadores del sector lo denominen “hierro") , está sometido a un proceso de degradación debido a la corrosión del hierro existente en la aleación, un proceso de oxidación inevitable para cualquier clase de acero distinto al acero inoxidable (que en cualquier caso, presenta un coste mucho mayor que el acero convencional) , ocasionado por un fenómeno espontáneo e irreversible desencadenado por la interacción físico-química con el entorno en el que se almacena.

Los agentes corrosivos más comunes constituyen el oxígeno y el agua, aunque se dice habitualmente que el metal se oxida, desconchándose continuamente: el óxido, a saber, la capa de acero y por lo tanto de hierro que se oxida, penetra a lo largo del tiempo cada vez más profundamente en las secciones metálicas, hasta la pérdida total de las propiedades de resistencia del elemento constructivo, o incluso hasta su destrucción completa.

Habitualmente, la corrosión en las estructuras de construcción se manifiesta propiamente con la separación de las superficies de hormigón armado que resulta visible a lo largo del tiempo, lo que puede darse no únicamente en infraestructuras de gran tamaño, por ejemplo, en puentes, sino también en las partes más desprotegidas de los edificios.

Teóricamente, dicho fenómeno de corrosión no debería producirse, puesto que el hormigón usualmente constituye un entorno alcalino reductor y no oxidante, y por lo tanto protector de las propias barras metálicas. Realmente, la alcalinidad del entorno que rodea a los elementos de refuerzo disminuye con el tiempo hasta desaparecer totalmente debido a la entrada de sustancias agresivas, como dióxido de carbono, dióxido de azufre o cloruros.

Dicha contradicción entre la teoría y la práctica se debe al hecho de que la teoría realiza la conjetura de que la matriz cementosa resulta impenetrable para los agentes acidificantes a los que se hacía mención anteriormente, pero el hormigón fabricado en la obra no resulta siempre perfectamente análogo a las muestras del laboratorio, y aunque se respete el valor prefijado de la relación entre el agua, cemento y el volumen de aire englobado en la mezcla, la matriz cementosa presenta en cualquier caso un cierto nivel dado de porosidad que justifica dicha penetración de ácido, lo que causa la degradación de las varillas y del propio hormigón. La parte del hierro que se oxida, de hecho, convirtiéndose en óxido, presenta la característica de que su volumen se expande, lo que ocasiona las grietas iniciales en el recubrimiento de hormigón, sobre todo en aquellos casos (desafortunadamente, muy frecuentes) en los que presenta una espesor no adecuado. Por lo tanto, el proceso desencadenado de descomposición del producto resulta irreversible, hasta efectuar una intervención con tareas de limpieza, protección y restauración de toda la parte deteriorada.

Sin embargo, no es necesario que el objeto metálico esté relacionado macroscópicamente con la corrosión para que se produzca su descomposición tecnológica. De hecho, una desventaja adicional de la que adolece la corrosión del acero es inherente en la reducción de su eficacia funcional debida a este hecho, que puede producirse únicamente para secciones de resistencia específicas, en las que incluso puede existir el esfuerzo mecánico máximo al que se somete la estructura de construcción.

El proceso de corrosión en entornos secos es debido fundamentalmente a las reacciones químicas con gases oxidantes. Dicho fenómeno consiste en la tendencia a recuperar la forma oxidada, naturalmente porque en la misma los metales se mantienen estables. Se prevé la combinación con el oxígeno existente en la atmósfera a fin de formar el óxido correspondiente, o bien con otros agentes atmosféricos a fin de formar carbonatos, sulfatos, hidróxidos o sulfuros. En entornos húmedos, no obstante, la corrosión se produce gracias a reacciones electroquímicas. Dichas reacciones están vinculadas al paso de una intensidad eléctrica por las disoluciones. Si dos metales distintos se sumergen en agua o simplemente se introducen en el suelo, que siempre se asume que está como mínimo húmedo, se genera una diferencia de potencial entre los mismos, y en el caso de que exista una unión entre ellos a través de un elemento conductivo, queda atravesada por una corriente eléctrica, puesto que el metal más reactivo tiende a oxidarse del mismo modo que ocurre en un elemento de batería. Si, por ejemplo, el acero en cuestión se encuentra en contacto con otro metal menos reactivo, o bien caracterizado por una falta de homogeneidad de su composición, estará en peligro de corrosión. El fenómeno de corrosión descrito hasta el momento se produce, obviamente, si el metal está "descubierto", es decir, sin ningún tipo de protección. A fin de prevenir, de hecho, la degradación de las estructuras de acero, resulta necesario recubrir los productos cementosos con barreras adecuadas que aíslen el metal de los agentes de corrosión del entorno externo.

La protección de las superficies metálicas, en particular de las barras, tal como se conoce técnicamente hoy en día, se obtiene gracias a la aplicación de una pintura antioxidante (pintura resistente al óxido) , con la aplicación de ánodos protectores fungibles y revestimientos de protección de las propias barras de acero con metales no ferrosos.

La utilización de dicho tipo de revestimientos resulta siempre necesaria ya que el material metálico utilizado más ampliamente en el sector residencial es el acero de baja aleación, que resulta afectado sensiblemente por un ataque debido a óxido, aunque las desventajas en este caso están vinculadas al excesivo coste de la aplicación de dicho revestimiento protector.

A fin de poder alargar la duración en el tiempo de los productos de la estructura de acero, en primer lugar resulta necesaria una prevención correcta, ya concebida en la etapa de diseño, puesto que es imprescindible que dependa estrictamente de las condiciones medioambientales de funcionamiento de la propia estructura. Adicionalmente, durante el intervalo en el que la estructura se encuentre en tareas de mantenimiento, la frecuencia y calidad de las intervenciones de mantenimiento se revelan esenciales en lo que se refiere a la vida útil, aunque dichas tareas presentan la desventaja adicional de representar un coste periódico que tiene su importancia.

Así, el mantenimiento resulta una etapa importante en la vida de un producto metálico o de un producto que comprenda hormigón armado y es imprescindible fabricarlo oportunamente con ciertas modalidades adaptadas a los requisitos del entorno, y en la medida en que los costes involucrados resulten viables.

Una desventaja adicional, de hecho, reside en el coste del revestimiento superficial que pueda aplicarse, aunque todavía lo es más la mano de obra requerida tanto para las operaciones necesarias de limpieza de las piezas oxidadas (limpieza con chorro de arena en el caso de estructuras que no puedan demolerse, rascado utilizando un cepillo de acero, si las piezas que deben eliminarse presentan reducidas dimensiones) como para el ciclo de pintado subsiguiente, desde la primera capa de imprimación resistente al óxido, también referida como "capa de agarre", que debe aplicarse con una brocha, rodillo o mediante pulverización sin aire, a fin de evitar la oxidación indeseada adicional del metal, hasta los revestimientos subsiguientes de pintura con pigmentos pasivantes (necesarios para obtener una capa pasiva delgada sobre acero a fin de bloquear su oxidación y la reacción con las posibles sustancias agresivas que puedan penetrar en las capas de pintura de revestimiento, formándose componentes indisolubles que no resulten agresivos para material... [Seguir leyendo]

Reivindicaciones:

1. Barra metálica (B) , de cualquier tipo y diámetro para aplicaciones en la construcción de estructuras de acero o para refuerzos, obtenida mediante un tratamiento (P) que prevé la aplicación de un medio de protección antioxidante de tipo bituminoso (Sb-Eb) , compatible de modo óptimo con cualquier tipo de hormigón, para estructuras de construcción con y sin hormigón armado que no se vean afectados por la corrosión y por este motivo presenten durabilidad a lo largo del tiempo, caracterizada por obtenerse mediante un tratamiento (P) que prevé la impregnación de la propia barra con una solución bituminosa basada en betún oxidado (Sb) y una emulsión bituminosa (Eb) , ello realizándose mediante:

-una primera inmersión (F1) de una o más barras metálicas a temperatura ambiente (B0) en un primer depósito (V1) , que contiene una solución bituminosa basada en betún oxidado (Sb) y disolventes técnicos de secado rápido, asimismo denominada “solución en frío (Sb) ”, dicha solución almacenándose a una temperatura (T1) comprendida entre 6°C y 10°C, durante un intervalo (Δt1) comprendido entre uno y dos minutos, a fin de obtener barras impregnadas con betún (B1) ;

- un primer secado (F2) de las barras impregnadas (B1) al aire;

-una segunda inmersión (F3) de dichas barras impregnadas (B1) en un segundo depósito (V2) que contiene una emulsión bituminosa (Eb) , asimismo denominada “emulsión en caliente (Eb) ”, dicha emulsión almacenándose a una temperatura (T2) comprendida entre 350°C y 450°C, preferentemente aproximadamente 400°C, durante un intervalo (Δt2) comprendido entre uno y dos minutos, a fin de obtener barras impregnadas y tratadas con la emulsión bituminosa (B2) ; y

-una etapa final (F4) de secado de dichas barras (B2) impregnadas y tratadas con la emulsión bituminosa, dejándolas enfriar a temperatura ambiente (TA) durante un intervalo (Δt3) , variable en función de la temperatura ambiente (TA) , comprendido entre aproximadamente diez minutos en invierno y aproximadamente veinte minutos en verano, a fin de obtener barras metálicas (B) que no se vean afectadas por la corrosión y por este motivo presenten durabilidad a lo largo del tiempo.

2. Proceso para el tratamiento de barras metálicas (B) de cualquier tipo y diámetro para aplicaciones en la construcción de estructuras de acero o para refuerzos, caracterizado por prever la impregnación de dichas barras con una solución bituminosa basada en betún oxidado (Sb) y una emulsión bituminosa (Eb) , ello realizándose mediante:

-una primera inmersión (F1) de una o más barras metálicas a temperatura ambiente (B0) en un primer depósito (V1) , que contiene una solución bituminosa basada en betún oxidado (Sb) y disolventes técnicos de

secado rápido, asimismo denominada “solución en frío (Sb) ”, dicha solución almacenándose a una temperatura (T1) comprendida entre 6°C y 10°C, durante un intervalo (Δt1) comprendido entre uno y dos minutos, a fin de obtener barras impregnadas con betún (B1) ;

- un primer secado (F2) de las barras impregnadas (B1) al aire;

-una segunda inmersión (F3) de dichas barras impregnadas (B1) en un segundo depósito (V2) que contiene una emulsión bituminosa (Eb) , asimismo denominada “emulsión en caliente (Eb) ”, dicha emulsión almacenándose a una temperatura (T2) comprendida entre 350°C y 450°C, preferentemente aproximadamente 400°C, durante un intervalo (Δt2) comprendido entre uno y dos minutos, a fin de obtener barras impregnadas y tratadas con la emulsión bituminosa (B2) ; y

-una etapa final (F4) de secado de dichas barras (B2) impregnadas y tratadas con la emulsión bituminosa, dejándolas enfriar a temperatura ambiente (TA) durante un intervalo (Δt3) , variable en función de la temperatura ambiente (TA) , comprendido entre aproximadamente diez minutos en invierno y aproximadamente veinte minutos en verano, a fin de obtener barras metálicas (B) que no se vean afectadas por la corrosión y por este motivo presenten durabilidad a lo largo del tiempo.

3. Barra metálica (B) según la reivindicación 1, caracterizada porque dicha solución bituminosa en frío (Sb) está constituida por betún natural y artificial que puede encontrarse actualmente en el mercado.

4. Barra metálica (B) según la reivindicación 1, caracterizada porque dicha emulsión bituminosa en caliente (Eb) está constituida por betún natural y artificial que puede encontrarse actualmente en el mercado,

5. Barra metálica (B) según la reivindicación 1, caracterizada porque dicha solución bituminosa en frío (Sb) y dicha emulsión bituminosa en caliente (Eb) pueden sustituirse a lo largo del tiempo por soluciones y emulsiones constituidas por otras sustancias disponibles en la naturaleza, pero equivalentes, como medios de protección antioxidantes, diseñados para proteger las propias barras u otros elementos estructurales metálicos contra la corrosión.

6. Barra metálica (B) según la reivindicación 1, caracterizada por obtenerse preferentemente utilizando barras metálicas realizadas en un acero de baja aleación (B0) de cualquier clase y diámetro para aplicaciones en la construcción existente en el mercado.

7. Proceso (P) según la reivindicación 2, caracterizado porque se prevén unos medios de izado, inmersión y traslación de las barras (Ms) diseñados para automatizar totalmente el proceso de producción (P) .

8. Proceso (P) según la reivindicación 2, caracterizado por poderse automatizar industrialmente y porque es aplicable no únicamente a dichas barras de baja aleación (B0) , sino también a otros tipos de elementos estructurales metálicos existentes en el mercado y distintos a las barras, como rodillos, mallazo o retículas.

Patentes similares o relacionadas:

Agente protector contra la corrosión a base de aceite, cera o grasa, para una estructura metálica, en particular para acero pretensado, del 28 de Agosto de 2019, de Wertec GmbH: Agente protector contra la corrosión para una superficie metálica, en donde el agente protector contra la corrosión comprende un componente orgánico que […]

Estructura reforzada que comprende una matriz cementosa y elementos metálicos recubiertos de zinc, del 26 de Junio de 2019, de NV BEKAERT SA: Una estructura reforzada que comprende una matriz cementosa y elementos metálicos recubiertos de zinc, tratándose dicha estructura reforzada al menos en la interfaz de dichos […]

Una estructura de refuerzo de mampostería que comprende conjuntos paralelos de filamentos metálicos agrupados y un recubrimiento polimérico, del 13 de Mayo de 2019, de NV BEKAERT SA: Una estructura de refuerzo de mampostería que comprende al menos dos conjuntos de filamentos metálicos agrupados, al menos un elemento […]

EQUIPO DE MEDIDA DE ALARGAMIENTOS UNITARIOS EN ARMADURAS ACTIVAS DE ESTRUCTURAS DE HORMIGÓN POSTESADO, del 16 de Mayo de 2018, de UNIVERSITAT DE GIRONA: Equipo de medida de alargamientos unitarios en armaduras activas de estructuras de hormigón postesado configurado para conectarse con un dispositivo […]

Estructura de refuerzo de acero para hormigón, del 22 de Noviembre de 2017, de Gulikov, Alexee, A: Una estructura de refuerzo de acero para hormigón, comprendiendo dicha estructura: al menos un par de barras de refuerzo opuestas (14A, 148, 16A, […]

Hormigón reforzado con fibra de acero, del 16 de Agosto de 2017, de NV BEKAERT SA: Una estructura de hormigón, donde el hormigón tiene una resistencia menor o igual a la resistencia del hormigón de las clases de resistencia C50/60 […]

Hormigón armado con fibra de acero, del 26 de Julio de 2017, de NV BEKAERT SA: Una estructura de hormigón en la que el hormigón tiene una resistencia menor o igual a la resistencia del hormigón de las clases de resistencia C50/60 como se define en la norma […]

Fibras de alargamiento elevado para hormigón convencional, del 5 de Julio de 2017, de NV BEKAERT SA: Una estructura de hormigón de un hormigón convencional, definiéndose el hormigón convencional como hormigón con una resistencia a la compresión inferior […]