Aparato y método para producir energía en una fábrica de pasta de celulosa.

Una caldera de recuperación de licor residual en la industria de pasta de celulosa y papel,

que comprende:

un sistema de circulación de agua/vapor con sobrecalentadores, estando conectado dicho sistema de circulación auna turbina de vapor que comprende una etapa de alta presión, y

un horno para quemar licor residual para producir gases de combustión, y que incluye una parte superior a través dela cual fluyen los gases de combustión;

en la que el sistema de circulación de agua/vapor está dotado de un recalentador para recalentar vapor procedentede la etapa de alta presión de la turbina, y

el recalentador comprende además una primera parte y una segunda parte, donde la primera parte está situada enun flujo de gas de combustión producido en el horno, y estando conectada dicha primera parte a una salida de vaporde la etapa de alta presión de la turbina.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FI2006/000124.

Solicitante: ANDRITZ OY.

Nacionalidad solicitante: Finlandia.

Dirección: TAMMASAARENKATU 1 00180 HELSINKI FINLANDIA.

Inventor/es: SAVIHARJU, KARI, ARPALAHTI, OLLI, SIMONEN,JORMA, KOIVISTO,LASSE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- D21C11/06 TEXTILES; PAPEL. › D21 FABRICACION DEL PAPEL; PRODUCCION DE LA CELULOSA. › D21C PRODUCCION DE CELULOSA POR ELIMINACION DE SUSTANCIAS NO CELULOSICAS DE LAS MATERIAS QUE CONTIENEN LA CELULOSA; REGENERACION DE LIQUIDOS RESIDUALES; APARATOS PARA ESTE EFECTO. › D21C 11/00 Regeneración de los líquidos residuales. › Tratamiento de los gases de la pasta; Recuperación del calor de los gases.

- D21C11/12 D21C 11/00 […] › Combustión de los líquidos residuales.

- F01K7/22 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F01 MAQUINAS O MOTORES EN GENERAL; PLANTAS MOTRICES EN GENERAL; MAQUINAS DE VAPOR. › F01K PLANTAS MOTRICES A VAPOR; ACUMULADORES DE VAPOR; PLANTAS MOTRICES NO PREVISTAS EN OTRO LUGAR; MOTORES QUE UTILIZAN CICLOS O FLUIDOS DE TRABAJO ESPECIALES (plantas de turbinas de gas o de propulsión a reacción F02; producción de vapor F22; plantas de energía nuclear, disposición de motores en ellas G21D). › F01K 7/00 Plantas motrices a vapor caracterizadas por el empleo de tipos particulares de motores (F01K 3/02 tiene prioridad ); Plantas motrices o motores caracterizados por el uso de sistemas de vapor, ciclos o procesos especiales (motores con pistón alternativo que utilizan el principio del flujo en sentido único F01B 17/04 ); Dispositivos de control especialmente adaptados a estos sistemas, ciclos o procesos; Utilización del vapor extraído o del vapor de escape para el precalentamiento del agua de alimentación. › teniendo las turbinas un recalentamiento del vapor entre dos etapas.

PDF original: ES-2452024_T3.pdf

Fragmento de la descripción:

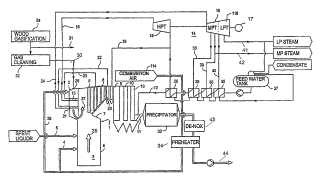

Aparato y método para producir energía en una fábrica de pasta de celulosa La invención se refiere a una caldera de recuperación de licor residual que comprende un sistema de circulación de agua/vapor que tiene sobrecalentadores y recalentadores, y a un horno para quemar licor residual con el fin de producir gases de combustión calientes, e incluye una parte superior a través de la cual fluyen los gases de combustión. El sistema de circulación de agua/vapor está conectado a una turbina de vapor que comprende una etapa de alta presión y una etapa de presión media. Se lleva a cabo sobrecalentamiento de vapor vivo y recalentamiento de vapor utilizando una disposición con la que puede reducirse la corrosión.

En las fábricas químicas de pasta de celulosa, los componentes químicos de cocción de un proceso de fabricación de pasta son recuperados del licor residual, por ejemplo, licor negro en la fabricación de pasta al sulfato, mediante cocer el licor en una caldera de recuperación ya sea en solitario o junto con otros flujos de "desecho". El proceso de cocción es exotérmico y la energía liberada se recupera como vapor sobrecalentado a presión. La energía del vapor se recupera en una turbina de vapor en forma de energía eléctrica y vapor de diferentes presiones por requisitos del proceso. La fabricación de pasta al sulfato, que produce licor negro, es el método dominante de fabricación de pasta y se utiliza en el presente documento para describir la invención. La invención puede aplicarse a varios tipos de fábricas químicas de pasta de celulosa y a otros procesos. Si bien el término "licor negro" se utiliza normalmente en el contexto de la fabricación de pasta al sulfato, en el presente documento se utiliza asimismo para hacer referencia a todos los tipos de licores residuales.

Habitualmente, se produce energía en una fábrica de pasta de celulosa mediante quemar licor negro en una caldera de recuperación, y residuos de madera y corteza en una caldera auxiliar. La corteza del material de madera en bruto 25 y la sustancia orgánica del licor negro generado, normalmente satisfacen juntas toda la demanda de energía de la fábrica de pasta de celulosa. Si se necesita más energía en la fábrica de pasta de celulosa, puede comprarse combustible adicional. El combustible adicional se quema con la corteza de madera en la caldera auxiliar. Por ejemplo, un horno de cal puede encenderse con petróleo o con gas natural. Actualmente, la producción de energía tiene lugar a menudo como sigue: (i) la caldera de recuperación y la caldera auxiliar, en las que se quema la corteza generada en la fábrica, producen vapor sobrecalentado a alta presión; (ii) el vapor producido es alimentado a una o varias turbinas de vapor de contrapresión y el vapor procedente de la descarga de la turbina proporciona calor para la fábrica, y (iii) la turbina y el generador conectado a la misma producen la electricidad necesaria para la fábrica. Normalmente, se produce electricidad mediante una turbina de contrapresión que tiene uno o varios sangrados: la contrapresión utilizada es de 300 a 600 kPa (abs.) y la presión de sangrado de 800 a 1600 kPa (abs.) . La producción de electricidad puede efectuarse asimismo por medio de una turbina de condensación o por medio de una etapa de condensación en la turbina de vapor, a continuación de la etapa de contrapresión.

La madera contiene pequeñas cantidades de potasio (K) y cloro (Cl) . Estos elementos permanecen en el licor negro durante la cocción. Pueden entrar al licor negro asimismo a través de productos químicos suplementarios, o mediante conexiones internas en el interior de la fábrica. En la caldera de recuperación, estos elementos se enriquecen en las cenizas volantes y aumentan el carácter corrosivo del gas de combustión, especialmente en el sobrecalentador.

El carácter corrosivo de Cl y K aumenta con la temperatura. El carácter corrosivo de Cl y K impone un límite superior

de temperatura sobre el vapor generado en la caldera de recuperación. Este límite para la temperatura del vapor sobrecalentado es habitualmente de 400 °C a 490 °C, dependiendo del contenido de cloro y de potasio. Con materiales especiales o con licores que tienen un contenido de Cl y K muy bajo, ya sea naturalmente o mediante vertido de cenizas volantes o mediante procesos de extracción de Cl y K, se han utilizado temperaturas de vapor de hasta 520 °C. Dado que el carácter corrosivo de Cl y K requiere normalmente que la temperatura del vapor sobrecalentado se mantenga relativamente baja, la presión del vapor es asimismo baja. Estas limitaciones en la temperatura tienen como resultado un rendimiento reducido respecto del calor generado en la caldera de recuperación, en comparación con las calderas normales alimentadas con carbón, gas natural o petróleo.

Las limitaciones de temperatura de 400 °C a 490 °C y 520 °C sobre el vapor en una caldera de recuperación no son 55 estrictamente válidas con la corteza que se origina en los troncos, pero la ceniza volante procedente de la combustión de la corteza en una caldera para corteza puede contener asimismo cloro y potasio. Dado que el contenido en azufre de la corteza es muy bajo, el cloro reacciona en la caldera de corteza con metales, lo cual puede tener como resultado, a su vez, corrosión del sobrecalentador. El flujo calorimétrico en la corteza es asimismo mucho menor que en el flujo de licor negro ("desecho") , debido a un flujo de masa mucho menor. Esto depende de la producción de pasta de celulosa en la fabricación de pasta, y de la cantidad de corteza en la madera a partir de la cual se fabrica la pasta de celulosa.

El documento WO 03/104547 y la correspondiente solicitud publicada de EE.UU. número 2005/0252458 dan a conocer un sistema para aumentar la temperatura y la presión del vapor sobrecalentado producido en una planta de 65 caldera de recuperación de una fábrica de pasta de celulosa, de tal modo que no se produce corrosión o la tasa de corrosión está a niveles aceptables. El documento WO 03/104547 y la correspondiente solicitud publicada de EE.UU. número 2005/0252458 dan a conocer un sistema en el que la caldera de recuperación está dotada por lo menos de una cavidad que tiene paredes formadas de tubos refrigerados por agua conectados al sistema de circulación de agua/vapor de la caldera de recuperación. El interior de la cavidad está dotado de un intercambiador de calor para el sobrecalentamiento final del vapor generado en la caldera de recuperación, de modo que el

intercambiador de calor está conectado a los sobrecalentadores de la caldera. La cavidad es calentada quemando combustibles de tal modo que se garantizan condiciones no corrosivas en la cavidad del sobrecalentador. El combustible puede ser un gas producido mediante la gasificación de biomasa. La característica básica de este sistema es que por lo menos una cavidad de combustión está dispuesta en conexión con una caldera de recuperación para el sobrecalentamiento final del vapor producido en la sección del sobrecalentador de la caldera de recuperación.

Sumario de la invención En el presente documento se da a conocer un sistema para aumentar el rendimiento en la producción energética en una fábrica de pasta de celulosa, de tal modo que pueden minimizarse los problemas de corrosión. El sistema dado a conocer debería mejorar el rendimiento, por ejemplo, la eficiencia eléctrica global del conjunto de la caldera de recuperación y la turbina de vapor.

Una característica del sistema dado a conocer es que el sistema de circulación de vapor/agua de la caldera de recuperación está dotado de un recalentador para recalentar vapor procedente de la parte de alta presión de la turbina.

El recalentador comprende una primera parte y una segunda parte, donde la primera parte está situada en el flujo de gas de combustión producido en el horno de la caldera de recuperación y la primera parte está conectada a la salida de vapor de la parte de alta presión de la turbina.

Preferentemente, la caldera de recuperación está dotada, por lo menos, de una cavidad tal como se describe en la publicación mencionada anteriormente de número WO 03/104547, a nombre de los mismos inventores.

El número de cavidades puede ser mayor que una, por ejemplo de dos. La segunda parte del recalentador o recalentadores está situada en el interior de la cavidad. La segunda parte del recalentador o recalentadores está conectada a la primera etapa del recalentador y a la turbina, preferentemente a una entrada de vapor de la parte de presión media de la turbina. La cavidad comprende medios para quemar un combustible y por lo menos una salida para descargar gases de combustión a la caldera de recuperación. Los gases de combustión... [Seguir leyendo]

Reivindicaciones:

1. Una caldera de recuperación de licor residual en la industria de pasta de celulosa y papel, que comprende:

un sistema de circulación de agua/vapor con sobrecalentadores, estando conectado dicho sistema de circulación a una turbina de vapor que comprende una etapa de alta presión, y

un horno para quemar licor residual para producir gases de combustión, y que incluye una parte superior a través de la cual fluyen los gases de combustión;

en la que el sistema de circulación de agua/vapor está dotado de un recalentador para recalentar vapor procedente de la etapa de alta presión de la turbina, y

el recalentador comprende además una primera parte y una segunda parte, donde la primera parte está situada en 15 un flujo de gas de combustión producido en el horno, y estando conectada dicha primera parte a una salida de vapor de la etapa de alta presión de la turbina.

2. Una caldera de recuperación de licor residual según la reivindicación 1, en la que la caldera de recuperación está dotada de al menos una cavidad que tiene paredes formadas de tubos refrigerados por agua, comprendiendo dicha por lo menos una cavidad un quemador que genera gases de combustión en la cavidad, en la que la segunda parte del recalentador está situada en la cavidad y está conectada a la primera parte del recalentador.

3. Una caldera de recuperación de licor residual según la reivindicación 2, en la que la turbina está dotada de una

etapa de presión media, y la segunda parte del recalentador está conectada a la entrada de vapor de la etapa de 25 presión media de la turbina.

4. Una caldera de recuperación de licor residual según la reivindicación 2, en la que un interior de dicha por lo menos una cavidad está dotado de un sobrecalentador final para el sobrecalentamiento final del vapor generado en la caldera, en la que el sobrecalentador final y el recalentador final están situados en la cavidad.

5. Una caldera de recuperación de licor residual según la reivindicación 1, en la que la caldera de recuperación está dotada de al menos dos cavidades, una primera y la segunda cavidad, teniendo cada cavidad paredes formadas de tubos de agua refrigerada y comprendiendo un quemador para quemar un combustible a efectos de generar gases de combustión en la cavidad, en la que la segunda parte del recalentador está situada en el interior de la primera

cavidad y está conectada a la primera parte del recalentador.

6. Una caldera de recuperación de licor residual según la reivindicación 5, en la que el interior de la segunda cavidad está dotado de un sobrecalentador para el sobrecalentamiento final del vapor generado en la caldera.

7. Una caldera de recuperación de licor residual según la reivindicación 5, en la que la primera cavidad y la segunda cavidad están situadas en paredes opuestas de la caldera de recuperación.

8. Un método de producción de energía en una fábrica de pasta de celulosa que tiene una caldera de recuperación y una turbina con una parte de alta presión, comprendiendo dicho método:

a) quemar licor residual procedente de un proceso de fabricación de pasta en un horno de la caldera de recuperación para generar gases de combustión,

b) recuperar calor de los gases de combustión para producir vapor en la caldera de recuperación,

c) sobrecalentar el vapor de la etapa b) ,

d) expandir el vapor de la etapa c) a una temperatura d.

25. 400° C en la parte de alta presión de la turbina;

en el que la caldera de recuperación está dotada de un recalentador, y el vapor procedente de la etapa d) es recalentado a una temperatura d.

45. 600 °C en el recalentador,

en el que el vapor expandido es recalentado en dos etapas, en la primera etapa mediante los gases de combustión de la etapa a) , y en la segunda etapa mediante calor generado en la combustión de un combustible.

9. Un método según la reivindicación 8, en el que la caldera de recuperación está dotada de al menos una cavidad, en la que el combustible se quema para generar calor y gases de combustión, y la segunda etapa se lleva a cabo en una cavidad.

10. Un método según la reivindicación 8, en el que el vapor es recalentado en la segunda etapa a una temperatura d.

48. 600 °C.

11. Un método según la reivindicación 8, en el que el vapor es recalentado en la segunda etapa a una temperatura d.

49. 560 °C.

12. Un método según la reivindicación 10, en el que el vapor recalentado es conducido a una parte de presión media 5 de la turbina, en la que éste se expande a contrapresión.

13. Un método según la reivindicación 10, en el que el vapor recalentado es conducido a una parte de condensación de la turbina, en la que éste se expande a la presión de condensación.

14. Un método según la reivindicación 9, en el que la madera u otro combustible de biomasa es gasificado para producir un gas combustible, que es limpiado y utilizado como combustible en la cavidad, en el que el gas limpiado se quema para producir calor y gases de combustión.

15. Un método según la reivindicación 9, en el que el exceso de aire de combustión se alimenta a la cavidad y se 15 forma una mezcla de aire caliente y gases de combustión en la combustión en la cavidad.

16. Un método según la reivindicación 15, en el que la mezcla de aire caliente y gases de combustión es conducida al horno de la caldera de recuperación para su utilización en la etapa a) .

17. Un método según la reivindicación 9, en el que los gases de combustión generados en la cavidad se mezclan con gases de la etapa a) .

18. Un método según la reivindicación 9, en el que la etapa c) se lleva a cabo parcialmente en la cavidad.

19. Un método según la reivindicación 8, en el que el vapor de la etapa d) es recalentado a una temperatura de 520560 °C.

Patentes similares o relacionadas:

Sistema de fragmentación y disolución de colada por ultrasonidos, del 4 de Marzo de 2020, de ANDRITZ INC.: Sistema que comprende: un depósito de disolución; un canal dispuesto de manera adyacente por encima del depósito de disolución, en el que el canal […]

Disposición y procedimiento en caldera de recuperación de sosa, del 11 de Junio de 2019, de Valmet Technologies Oy: Una disposición en una caldera de recuperación de sosa, hogar en cuya caldera de recuperación están dispuestos tubos de cribado y caldera […]

Disposición de caldera, del 19 de Diciembre de 2018, de ANDRITZ OY: Caldera, especialmente una caldera de recuperación química, estando definida la caldera por una pared delantera , una pared trasera y paredes laterales , caracterizada […]

Sistema de emisiones acústicas y método para predecir explosiones en tanque de disolución, del 6 de Noviembre de 2018, de ANDRITZ INC.: Un sistema que comprende: un tanque de disolución adyacente a una caldera de recuperación, un canal de colada que tiene un primer extremo […]

Sistema y procedimiento para la reducción a pasta la madera, del 10 de Octubre de 2018, de Veolia Water Technologies, Inc: Un procedimiento de reducción a pasta la madera que comprende: reducir a pasta la madera y producir un licor; preconcentrar el licor en […]

Síntesis directa de agua oxigenada en el sitio de una industria papelera, del 23 de Noviembre de 2016, de ARKEMA FRANCE: Procedimiento de producción de peróxido de hidrógeno en el sitio de una planta de producción y blanqueo de pastas celulósicas, caracterizado por […]

Dispositivo y procedimiento para limpiar y/o refrigerar una pistola de licor, del 14 de Septiembre de 2016, de ANDRITZ OY: Un dispositivo para por lo menos uno de limpiar y refrigerar una pistola de licor, incluyendo dicha pistola por lo menos un tubo de licor para alimentar licor a un horno […]

Método para lixiviación de la ceniza de una caldera de recuperación, del 14 de Septiembre de 2016, de ANDRITZ OY: Un método para tratamiento de la ceniza de una caldera de recuperación de una fábrica de pasta papelera en asociación con un proceso de lixiviación […]