Aparato dispensador de polvo y método.

Un dispensador de polvo para fabricación por adición para dispensar polvo para ser utilizado en un proceso defabricación por adición que comprende,

una pieza (340, 1140) de dosificación para dispensar una línea de polvo que tiene un volumen predeterminado,donde la pieza (340, 1140) de dosificación define uno o más huecos (350, 850, 950, 1050, 1101, 1102, 1103, 1200,1300, 1400) de dosificación que se extienden a través de la pieza (340, 1140) de dosificación, donde el hueco ocada hueco (350, 850, 950, 1050, 1101, 1102, 1103, 1200, 1300, 1400) de dosificación tiene una abertura deentrada definida en una primera cara de la pieza (340, 1140) de dosificación y una abertura de salida definida en unasegunda cara de la pieza (340, 1140) de dosificación, caracterizado por que la pieza (340, 1140) de dosificación esdesplazable de manera alternativa y de manera relativa a las otras partes (320, 380, 1120, 1180) componentes deldispensador entre una primera posición en la que el polvo puede pasar adentro y se retenido en el seno del hueco olos huecos (350, 850, 950, 1050, 1101, 1102, 1103, 1200, 1300, 1400) de dosificación a través de la abertura oaberturas de entrada y una segunda posición en la que el volumen predeterminado de polvo es susceptible de serdispensado a través de la abertura o aberturas de salida.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/GB2009/001799.

Solicitante: MTT Technologies Limited.

Inventor/es: SCOTT,SIMON PETER.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22F3/105 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22F TRABAJO DE POLVOS METALICOS; FABRICACION DE OBJETOS A PARTIR DE POLVOS METALICOS; FABRICACION DE POLVOS METALICOS (fabricación de aleaciones mediante metalurgia de polvos C22C ); APARATOS O DISPOSITIVOS ESPECIALMENTE ADAPTADOS PARA POLVOS METALICOS. › B22F 3/00 Fabricación de piezas a partir de polvos metálicos, caracterizada por el modo de compactado o sinterizado; Aparatos especialmente concebidos para esta fabricación. › utilizando una corriente eléctrica, radiación láser o plasma (B22F 3/11 tiene prioridad).

- B23K26/34 B […] › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 26/00 Trabajo por rayos láser, p. ej. soldadura, corte o taladrado. › Soldadura láser con otros fines que no sean los de unión.

- B29C41/36 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 41/00 Conformación por revestimiento de un molde, núcleo u otro soporte, es decir, depositando material para moldear y desmoldear el objeto formado; Aparatos a este efecto (con presión de compactado B29C 43/00). › Alimentación del material a los moldes, núcleos u otros soportes.

- B29C67/00 B29C […] › Técnicas de conformación no cubiertas por los grupos B29C 39/00 - B29C 65/00, B29C 70/00 o B29C 73/00.

PDF original: ES-2443298_T3.pdf

Fragmento de la descripción:

Aparato dispensador de polvo y método Campo de la invención La presente invención se refiere a un dispensador de polvo y un método para dispensar polvo para ser utilizados en un proceso de fabricación por adición. En particular, la invención se refiere a un dispensador para dispensar o dosificar de manera precisa un volumen predeterminado de material en polvo para ser utilizado en un proceso de sinterización selectiva por láser (SLS, selective laser sintering) o fusión selectiva por láser (SLM, selective laser melting) .

Antecedentes de la invención Los métodos de fabricación por adición o de prototipado rápido para fabricar componentes tridimensionales son bien conocidos en la técnica (véase por ejemplo el documento US 4863538 – Deckard) . Existen varios métodos conocidos de fabricación por adición que incluyen la consolidación de materiales en polvo y el endurecimiento de resinas poliméricas. Esta invención se refiere a métodos de requieren polvos. Tales métodos requieren la consolidación capa por capa de un material en polvo mediante la utilización de un haz de energía focalizada, tal como un haz láser o un haz de electrones. Inicialmente, la utilización de tales procesos de fabricación de forma libre estaba restringida a la producción de prototipos mediante la sinterización conjunta de capas de partículas de polvo. Los avances recientes en tecnología, sin embargo, han posibilitado a fabricación de componentes muy densos y de alta integridad mediante fabricación de componentes de forma libre.

En un proceso típico de sinterización selectiva por láser (SLS) o fusión selectiva por láser (SLM) , se deposita una capa delgada de polvo sobre un área de fabricación o un lecho de polvo en el seno de un aparato SLS o SLM. Un haz láser focalizado realiza un barrido a través de algunas porciones de la capa de polvo que corresponden a una sección transversal del artículo tridimensional que se está construyendo de tal manera que el polvo en los puntos donde se realiza el barrido del láser se consolida bien mediante sinterización o bien mediante fusión. La sección transversal es generada típicamente a partir de una descripción 3-D del componente generado mediante el escaneado del componente o la forma original o bien a partir de datos provenientes de diseño asistido por computador (CAD) .

Después de la consolidación de la capa, la superficie de fabricación se hace descender en una magnitud equivalente al grosor de la capa recién consolidada y se esparce una capa adicional de polvo sobre la superficie. De nuevo, se irradia la superficie con un haz láser en porciones de la capa que corresponden a una sección transversal del artículo tridimensional, de manera que la capa recién consolidada queda unida a la capa inicialmente consolidada. Éste proceso se repite hasta que se completa el componente.

El polvo se esparce típicamente a lo largo de la capa de construcción mediante un medio de esparcido tal como un rodillo o una escobilla, un esparcidor, o un aplicador de recubrimiento. Es importante para la integridad del componente que las diversas capas de polvo tengan un grosor consistente y que cada capa sea esparcida de manera uniforme sobre la superficie de fabricación. Para ayudar a conseguir esto es importante que el medio de esparcido sea capaz de entregar una dosis precisa del polvo a esparcir sobre el área de fabricación.

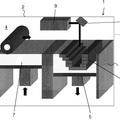

La Figura 1 ilustra una solución de la técnica anterior al problema de suministrar una dosis medida de polvo. En este método, el polvo 10 está contenido en un compartimento de fuente de polvo adyacente a una placa 20 de fabricación en el seno del aparato de fabricación con polvo. El polvo puede elevarse o hacerse descender por medio de un pistón 30 que puede deslizarse en el seno del compartimento.

Durante su utilización, una escobilla 50 de movimiento alternativo se sitúa de tal manera que la magnitud de su desplazamiento abarca completamente el compartimento de polvo y la placa de fabricación. En una posición inicial, la fuente de polvo se sitúa entre la escobilla y la placa de fabricación. Se acciona el pistón para elevar el polvo por encima de la superficie de la placa de fabricación y la escobilla atraviesa el compartimento de polvo, recogiendo una porción del polvo durante su desplazamiento. Este polvo es esparcido en una capa sobre la placa de fabricación y a continuación se devuelve la escobilla a su posición inicial. Con este proceso, la cantidad de polvo entregada puede determinarse a partir del desplazamiento del pistón.

La Figura 2 ilustra una solución típica adicional de la técnica anterior para la entrega de polvo en un proceso de fabricación por adición. El polvo 110 está contenido en una tolva 120. En el extremo inferior de la tolva existe un mecanismo 130 transportador de tornillo sin fin que tiene ranuras 131 para la dosificación y de transporte de polvo desde la tolva para que una escobilla esparza subsiguientemente el polvo en una capa sobre una placa de fabricación.

Ambos métodos de la técnica anterior son complejos mecánicamente y son proclives a un mal funcionamiento por atascos, fugas u obstrucción de polvo. La importancia de temporizar de manera precisa la entrega del polvo con el recorrido de la escobilla obliga también a confiar su correcto funcionamiento a actuadores electrónicos cuidadosamente controlados.

El documento WO2007/139938A2 describe una tolva dispensadora de polvo, en la que el polvo se dispensa a través de una ranura mediante la rotación de un árbol. En una realización, la ranura comprende un patrón lineal de ranuras cortas.

Resumen de la invención La invención proporciona un dispensador de polvo y un método para dispensar polvo, un cartucho de polvo, un sistema y un método para producir artículos tridimensionales, y máquinas de fabricación por adición de acuerdo con las reivindicaciones independientes anexas, a las que se debe hacer referencia en este momento. En las subreivindicaciones dependientes se definen características propias preferidas o ventajosas de la invención.

De esta manera, en un primer aspecto, se proporciona un dispensador de polvo de acuerdo con la reivindicación 1. El volumen predeterminado de polvo que será dispensado puede determinarse a partir del volumen de algunos huecos de dosificación o de todos ellos, o puede determinarse a partir de una fracción del volumen total de los huecos de dosificación.

Durante la utilización del dispositivo, el polvo entra en un hueco de dosificación, o en varios de ellos, o en todos los huecos de dosificación a través de la abertura o aberturas de entrada y es dispensado a través de la abertura o aberturas de salida respectivas; es decir, el polvo pasa a través de la pieza de dosificación de tal manera que se entrega una dosis de polvo. Esta dosis puede ser sustancialmente igual al volumen del hueco de dosificación o de los huecos de dosificación seleccionados.

La pieza de dosificación puede definir un único hueco de dosificación alargado para dispensar una línea dosificada de polvo (ya que el polvo debe esparcirse sobre un área de fabricación es deseable dispensar una longitud o una línea de polvo) . En este caso, el hueco de dosificación tendría la misma longitud que la longitud deseada de polvo depositado, típicamente ligeramente más larga que un lado de la superficie de fabricación de la máquina. Un hueco tal puede tener una longitud considerable, como por ejemplo 100 milímetros ó 250 milímetros ó 500 milímetros y por lo tanto puede afectar de manera adversa a la rigidez de la pieza de dosificación. Para abordar este problema, la pieza de dosificación puede definir una pluralidad de huecos de dosificación dispuestos en dos o más filas desplazadas en lugar de un único hueco alargado. Tales filas pueden ser sustancialmente paralelas.

Puede resultar ventajoso para la pieza de dosificación que ésta defina múltiples filas de huecos de dosificación y que la pieza de dosificación esté dispuesta en el dispensador de tal manera que todos o solamente algunos de los huecos puedan seleccionarse para la dosificación del polvo. De esta manera, el volumen de polvo dispensado puede variarse, por ejemplo en múltiplos de un volumen mínimo, mediante la selección del número de filas de huecos de dosificación utilizadas en una operación de dispensado.

Puesto que existe una pluralidad de huecos de dosificación, estos pueden tener cualquier forma apropiada. Por ejemplo, pueden existir dos filas de orificios circulares o más de dos, o bien orificios cuadrados, o bien agujeros alargados o ranuras. Una disposición tal permite que la pieza de dosificación tenga una mayor rigidez de la que tendría en el caso de que poseyera un único hueco... [Seguir leyendo]

Reivindicaciones:

1. Un dispensador de polvo para fabricación por adición para dispensar polvo para ser utilizado en un proceso de fabricación por adición que comprende,

una pieza (340, 1140) de dosificación para dispensar una línea de polvo que tiene un volumen predeterminado, donde la pieza (340, 1140) de dosificación define uno o más huecos (350, 850, 950, 1050, 1101, 1102, 1103, 1200, 1300, 1400) de dosificación que se extienden a través de la pieza (340, 1140) de dosificación, donde el hueco o cada hueco (350, 850, 950, 1050, 1101, 1102, 1103, 1200, 1300, 1400) de dosificación tiene una abertura de entrada definida en una primera cara de la pieza (340, 1140) de dosificación y una abertura de salida definida en una segunda cara de la pieza (340, 1140) de dosificación, caracterizado por que la pieza (340, 1140) de dosificación es desplazable de manera alternativa y de manera relativa a las otras partes (320, 380, 1120, 1180) componentes del dispensador entre una primera posición en la que el polvo puede pasar adentro y se retenido en el seno del hueco o los huecos (350, 850, 950, 1050, 1101, 1102, 1103, 1200, 1300, 1400) de dosificación a través de la abertura o aberturas de entrada y una segunda posición en la que el volumen predeterminado de polvo es susceptible de ser dispensado a través de la abertura o aberturas de salida.

2. Un dispensador según la reivindicación 1 en el que, 1) el volumen definido por un hueco de dosificación o más de uno es equivalente al volumen predeterminado de polvo; y/o 2) la pieza de dosificación define un hueco de dosificación alargado para dispensar polvo; y/o 3) la pieza de dosificación define una pluralidad de huecos de dosificación dispuestos en dos o más filas desplazadas para dispensar polvo; y/o 4) la pieza de dosificación comprende una pluralidad de huecos de dosificación oblicuos para dispensar polvo.

3. Un dispensador según la reivindicación 1 ó la reivindicación 2 en el que la pieza (340, 1140) de dosificación está emparedada de manera deslizable entre las piezas (320, 380, 1120, 1180) de retención primera y segunda, donde la primera pieza (320, 1120) de retención define una primera ranura (230, 1130) de paso para suministrar polvo a la abertura o aberturas de entrada y la segunda pieza (380, 1180) de retención define una segunda ranura (390, 1190) de paso para permitir la dispensación de polvo desde la abertura o aberturas de salida y en la que en la primera posición la primera ranura (330, 1130) de paso y la abertura o aberturas de entrada pueden estar en relación de solapamiento mutuo pero la abertura o aberturas de salida no pueden estar en relación de solapamiento con la segunda ranura (390, 1190) de paso, y en la segunda posición la abertura o aberturas de salida y la segunda ranura (390, 1190) de paso pueden estar en relación de solapamiento mutuo pero la abertura o aberturas de entrada no pueden estar en relación de solapamiento con la primera ranura (330, 1130) de paso.

4. Un dispensador según la reivindicación 3 en el que la pieza (340, 1140) de dosificación y al menos una de las piezas (320, 380, 1120, 1180) de retención son planas.

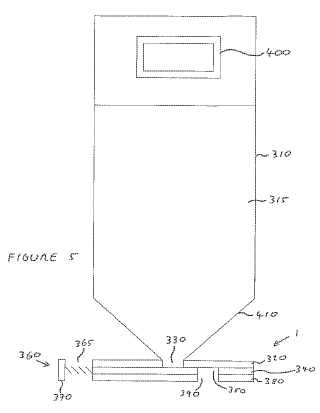

5. Un dispensador según la reivindicación 3 ó la reivindicación 4 en el que la primera pieza (320, 1120) de retención está acoplada con un contenedor (310) de polvo de tal manera que la primera ranura (330, 1130) de paso permite el paso de un polvo contenido en el contenedor (310) y la primera pieza de retención puede formar parte del contenedor, por ejemplo una pared inferior del contenedor.

6. Un dispensador según cualquiera de las reivindicaciones 3 a 5 en el que las piezas (320, 380, 1120, 1180) de retención primera y segunda están fijadas en relación mutua y las ranuras (330, 390, 1130, 1190) de paso primera y segunda están desplazadas lateralmente una respecto a la otra.

7. Un dispensador según cualquiera de las reivindicaciones 3 a 6 en el que la pieza (340, 1140) de dosificación es deslizable de manera relativa a las piezas (320, 380, 1120, 1180) de retención primera y segunda.

8. Un dispensador según cualquiera de las reivindicaciones 3 a 7 en el que 1) un sello (1510) está situado entre la primera pieza (320, 1120) de retención y una superficie superior de la pieza (340, 1140) de dosificación para evitar una salida indeseada de polvo desde el dispensador, y/o un sello (1520) está situado entre la segunda pieza (380, 1180) de retención y una superficie inferior de la pieza (340, 1140) de dosificación para evitar una salida indeseada de polvo desde el dispensador; y/o 2) un sello (1530) está situado alrededor de la segunda ranura (390, 1190) de paso entre la segunda pieza (380, 1180) de retención y una superficie inferior de la pieza (340, 1140) de dosificación para evitar la salida de polvo por la segunda ranura (390, 1190) de paso a no ser que la pieza (340, 1140) de dosificación esté situada de manera apropiada.

9. Un dispensador según las reivindicaciones 1 a 8 en el que la pieza (340, 1140) de dosificación está desplazada de manera sesgada hacia la primera posición o hacia la segunda posición.

10. Un dispensador según cualquiera de las reivindicaciones precedentes que tiene una pluralidad de huecos (350, 850, 950, 1050, 1101, 1102, 1103, 1200, 1300, 1400) de dosificación, en el que el dispensador puede accionarse para dispensar polvo desde una fracción predeterminada del volumen total de huecos con el fin de variar el volumen de polvo dispensado.

11. Un cartucho de polvo sustituible para suministrar polvo en un proceso de fabricación por adición, donde el cartucho comprende,

un contenedor (310) para contener el polvo,

un soporte (400) para montar de manera retirable el cartucho en el seno de una cámara de fabricación de un aparato de fabricación por adición, y en el que el contenedor (310) está conectado a o es acoplable a un dispensador (1) para dispensar un volumen predeterminado de polvo desde un contenedor (310) , en el que el 5 dispensador (1) es un dispensador de polvo tal como se define en cualquiera de las reivindicaciones 1 a 10.

12. Un cartucho según la reivindicación 11 que comprende adicionalmente polvo para ser utilizado en el proceso de fabricación por adición.

13. Un cartucho según la reivindicación 11 ó la reivindicación 12 en el que el soporte (400) incluye un mecanismo deslizante para interactuar con raíles fijados en el seno del aparato de fabricación por adición.

14. Un cartucho según cualquiera de las reivindicaciones 11 a 13 que comprende adicionalmente un medio de identificación, como por ejemplo un dispositivo de localización o una etiqueta de identificación y en el que el medio de identificación puede ser una etiqueta de identificación por radio frecuencia y en el que el medio de identificación puede contener información relativa al polvo contenido en el cartucho.

15. Una máquina de sinterización selectiva por láser o fusión selectiva por láser que comprende un dispensador de 15 polvo tal como se define en cualquiera de las reivindicaciones 1 a 10.

Patentes similares o relacionadas:

Procedimiento y dispositivo para producir un objeto multicelular tridimensional, del 29 de Julio de 2020, de TECHNISCHE UNIVERSITAT BERLIN: Procedimiento para producir un objeto multicelular tridimensional, con los pasos siguientes:

a) introducción de un primer líquido fotopolimerizable […]

Procedimiento y dispositivo para producir un objeto multicelular tridimensional, del 29 de Julio de 2020, de TECHNISCHE UNIVERSITAT BERLIN: Procedimiento para producir un objeto multicelular tridimensional, con los pasos siguientes:

a) introducción de un primer líquido fotopolimerizable […]

Procedimiento y dispositivo para fabricar una estructura de superficie tridimensional de una herramienta de prensa, del 22 de Julio de 2020, de HUECK RHEINISCHE GMBH: Procedimiento para la fabricación de una estructura de superficie de una herramienta de prensado de gran formato con al menos una longitud de borde de más de […]

Poliéster termoplástico para la fabricación de objetos de impresión en 3D, del 15 de Julio de 2020, de ROQUETTE FRERES: Utilización de un poliéster termoplástico para la fabricación de objetos de impresión en 3D, comprendiendo dicho poliéster: * al menos una unidad de 1,4:3,6-dianhidrohexitol […]

Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, del 24 de Junio de 2020, de Linde GmbH: Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, que comprende las siguientes etapas

proporcionar […]

Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, del 24 de Junio de 2020, de Linde GmbH: Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, que comprende las siguientes etapas

proporcionar […]

Aparatos de fabricación adicionales y métodos relacionados con estrategias de escaneo especiales, del 29 de Abril de 2020, de RENISHAW PLC: Un aparato de fabricación aditiva por fusión selectiva mediante láser que comprende una cámara de construcción, una plataforma […]

Sistema para fabricar piezas compuestas de manera aditiva, del 29 de Abril de 2020, de THE BOEING COMPANY: Sistema para fabricar de manera aditiva una pieza compuesta , comprendiendo el sistema : un conjunto de suministro , […]

Aleta de orza con núcleo estructurante metálico y envoltura a medida impresa en PLA, del 22 de Abril de 2020, de Seair: Aleta de orza de barco que se fija a un brazo de orza por una carlinga realizado por el ensamblaje de un núcleo de aleta y de una envoltura, el núcleo de […]

Polvo polimérico para procedimiento de fusión de lecho de polvo, del 15 de Abril de 2020, de Evonik Operations GmbH: Polvo polimérico para empleo en un procedimiento de fusión de lecho de polvo, caracterizado por que el polvo polimérico está revestido con una sustancia […]