AEROGENERADOR QUE COMPRENDE UN SISTEMA DE ESTIMACIÓN DEL DAÑO ACUMULADO A FATIGA EN COMPONENTES DEL TREN DE POTENCIA Y MÉTODO DE ESTIMACIÓN.

Aerogenerador que comprende un sistema de estimación del daño acumulado a fatiga en componentes del tren de potencia y método de estimación.

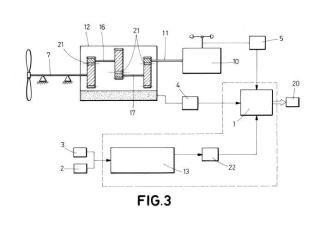

La presente invención se refiere a un aerogenerador que comprende un sistema que permite estimar la capacidad de daño a fatiga en componentes del tren de potencia y al método de estimación asociado a dicho sistema que permite evaluar si procede llevar a cabo una modificación de diversos parámetros de control del aerogenerador con objeto de mejorar la explotación de la turbina en función de las condiciones de emplazamiento observadas todo ello a partir de unas señales obtenidas de unos subsistemas de medición que comprenden al menos un subsistema de medición de al menos una señal indicativa de velocidad en el tren de potencia, un subsistema de medición de al menos una señal indicativa de par o potencia en el tren de potencia, y un subsistema de medición de al menos una señal indicativa de una temperatura en el tren de potencia.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201132141.

Solicitante: ACCIONA WINDPOWER, S.A..

Nacionalidad solicitante: España.

Inventor/es: GARCIA SAYES,JOSE MIGUEL, NUÑEZ POLO,MIGUEL, TONKS,STEPHEN, GARCÍA BARACE,ALBERTO, EGAÑA SANTAMARINA,IGOR, AZANZA LADRÓN,EDUARDO, SANZ CORRETGE,Javier, AMÉZQUETA FUENTES,Miguel.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F03D7/02 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F03 MAQUINAS O MOTORES DE LIQUIDOS; MOTORES DE VIENTO, DE RESORTES, O DE PESOS; PRODUCCION DE ENERGIA MECANICA O DE EMPUJE PROPULSIVO O POR REACCION, NO PREVISTA EN OTRO LUGAR. › F03D MOTORES DE VIENTO. › F03D 7/00 Control de los motores de viento (alimentación o distribución de energía eléctrica H02J, p. ej. disposiciones para ajustar, eliminar o compensar la potencia reactiva en las redes H02J 3/18; control de generadores eléctricos H02P, p. ej. disposiciones para el control de generadores eléctricos con el propósito de obtener las características deseadas en la salida H02P 9/00). › teniendo los motores de viento el eje de rotación dispuesto sustancialmente paralelo al flujo de aire que entra al rotor.

Fragmento de la descripción:

Aerogenerador que comprende un sistema de estimación del daño acumulado a fatiga en componentes del tren de potencia y método de estimación

OBJETO DE LA INVENCIÓN

La presente invención se refiere a un aerogenerador que comprende un sistema que permite estimar el daño acumulado a fatiga en componentes del tren de potencia y al método de estimación asociado a dicho sistema.

El objeto de la invención es un sistema de estimación del daño acumulado a fatiga que permite evaluar si procede llevar a cabo una modificación de diversos parámetros de control del aerogenerador con objeto de mejorar la explotación de la turbina en función de las condiciones de emplazamiento observadas.

ANTECEDENTES DE LA INVENCIÓN

Como bien se conoce del estado de la técnica, en un aerogenerador, la entrega de potencia extraída del viento se transfiere al generador mediante lo que se denomina tren de potencia, cuya finalidad es facilitar ese flujo de potencia con la máxima eficacia, es decir, con alto rendimiento y la máxima robustez, o lo que es lo mismo, con una alta fiabilidad a bajo coste. Además, en el tren de potencia se transforman las condiciones de par-velocidad para una operación óptima del generador.

En el estado de la técnica el cálculo teórico de las condiciones de par-velocidad angular (potencia) en cada componente del tren de potencia se lleva a cabo tomando como datos de partida el rendimiento teórico y la potencia nominal teórica, ambos obtenidos del pliego de condiciones suministrado por el fabricante, la velocidad angular del generador que viene condicionada por el sistema de control del aerogenerador y la relación de multiplicación en cada etapa que viene dada por el diseño de la multiplicadora. A partir de estos valores de las condiciones par-velocidad angular en cada componente se dimensionan de manera óptima los ejes, rodamientos y engranes del tren de potencia del aerogenerador.

Pero la variabilidad de las condiciones de viento a las que se ve sometido un aerogenerador y las distintas condiciones de funcionamiento (fallo de red, parada de emergencia, etc.) en las que opera implican una dinámica en el flujo de energía intercambiado entre los distintos componentes del tren de potencia comprendidos entre buje y eje de generador que no son tenidas en cuenta a través del cálculo teórico de las condiciones de par-velocidad angular.

Más aún, entre los componentes del tren de potencia sobre los que se debe llevar a cabo un seguimiento continuo para determinar su durabilidad están los elementos mecánicos móviles, como engranajes y rodamientos, y sobre el daño a fatiga de los mismos en un determinado emplazamiento.

Las condiciones de velocidad y par de un tren de potencia dictan los distintos modos de fallo a evaluar de esos elementos mecánicos móviles, modos de fallo que suelen aparecer muchas veces de forma combinada, por lo que es difícil identificar cual es la causa raíz primigenia.

En la normativa vigente se suelen especificar unos factores de seguridad mínimos y estos varían dependiendo del emplazamiento, de manera que un mismo tren de potencia puede ser empleado en distintos emplazamientos con distintos márgenes de seguridad.

Las condiciones de viento para distintos emplazamientos, caracterizados por las velocidades medidas y la intensidad de turbulencia, son simuladas en la primera fase de diseño de los componentes del tren de potencia. Como consecuencia puede haber cierta divergencia entre las condiciones de viento reales del emplazamiento y las simuladas. La normativa IEC 61400-1 relativa a los requerimientos de diseño de los aerogeneradores intenta ser conservadora a este respecto por lo que el sobredimensionado de los componentes del tren es claro desde un punto de vista conceptual, donde dicho sobredimensionado viene dado por el emplazamiento.

En los últimos años la potencia nominal de los aerogeneradores ha ido aumentando gradualmente gracias al aumento del diámetro del rotor de los mismos, que a su vez hace indispensable el empleo de componentes de mayores dimensiones, por lo que resulta de gran interés emplear métodos y técnicas que aumenten la eficacia del material empleado en los diferentes componentes del tren de potencia.

Como se ha comentado, se conocen en el estado de la técnica los métodos para la determinación del par y la velocidad de los diferentes componentes de un tren de potencia de un aerogenerador donde la estimación de la durabilidad de los diferentes componentes se realiza con modelos simples que únicamente simulan el comportamiento dinámico de dichos componentes amplificando los resultados estáticos obtenidos para las variables par-velocidad en cada eje de la multiplicadora que se considera como una caja negra.

En estas simulaciones, para la determinación de la carga en cada eje se tienen en cuenta únicamente las relaciones geométricas de transmisión, número de dientes en engrane impulsor y engrane impulsado, a través de coeficientes de mayoración, por lo que se tiene un diseño con un sobredimensionado que depende del emplazamiento. Este sobredimensionado no se mide ni se evalúa normalmente por lo que se desaprovecha la capacidad de explotación de un parque determinado.

A menudo se incorpora un sistema de monitorización con medidas de vibración en distintos puntos del tren de potencia y temperaturas que tienen como objetivo detectar anomalías en las condiciones de trabajo del tren. Estos sistemas comparan las medidas obtenidas en campo con las medidas obtenidas en banco de ensayos para determinar un patrón de funcionamiento normal mediante el empleo de una serie de estadísticas. Pero estos sistemas de monitorización únicamente proporcionan disparos de alarma cuando se detectan anomalías, sin establecer la vida residual de los componentes para la realización de una verdadera labor de prognosis.

Como consecuencia, estos sistemas actuales implican una limitación en lo referente a los siguientes aspectos:

-Conocimiento de las condiciones de entrega de potencia en cada eje de la máquina.

-Conocimiento del estado de degradación en un determinado emplazamiento.

-Limitación de la explotación de un emplazamiento.

- Sobredimensionado de los componentes según emplazamiento con el subsiguiente incremento de pesos y de costes de dicho emplazamiento.

- Incremento de los costes de operación y mantenimiento.

Entre los sistemas anteriores se encuentran los recogidos en la patente EP2053241 relativa a un método para determinar los pares en los distintos componentes del tren de potencia, un método de evaluación a fatiga basado en las series temporales “exclusivas” de par frente a tiempo. El método basa sus estimaciones de durabilidad en la velocidad de giro de generador en las relaciones de multiplicación y en la inercia de generador y rotor mediante una simple relación de multiplicación determinada por el número de dientes entre cada etapa, siendo este valor estático independiente de los parámetros dinámicos asociados a la inercia, amortiguación y rigidez de distintos componentes.

Se conoce igualmente la patente EP1760311 que recoge un método consistente en detectar el movimiento y deformación del eje principal, carcasa de multiplicadora y buje con un conjunto de sensores que además proporcionan medida azimutal en pala y medida de velocidad en eje. Estas señales son enviadas a una unidad de control donde se estima la degradación de cualquier componente del tren mecánico, incluidas las palas, y con este diagnóstico se genera una señal de salida.

De igual manera este método no contempla la estimación del factor de amplificación dinámica. En dicho método, una medida de la deflexión de un componente únicamente permite considerar los efectos dinámicos en ese componente, no siendo posible estimar los efectos dinámicos en el resto de componentes.

El sistema y procedimiento de la presente invención permite llevar a cabo la estimación del daño acumulado a fatiga de rodamientos y engranes del tren de potencia de un aerogenerador teniendo en cuenta la dinámica de todos los componentes del tren mecánico, es decir, sin considerar la multiplicadora como una caja negra. Hay que indicar que el daño acumulado a fatiga es una señal normalizada entre 0 y 1 que caracteriza la capacidad de carga del componente analizado (cuando esta señal vale 1 significa fallo inminente del componente) , entendida la capacidad de carga de un componente como la habilidad de dicho componente para mantener su integridad estructural cuando dicho componente se ve solicitado a una serie de esfuerzos durante un determinado tiempo de servicio. Así la durabilidad o vida a fatiga remanente del componente es una...

Reivindicaciones:

1. Aerogenerador que comprende un sistema de estimación del daño acumulado a fatiga en componentes del tren de potencia (6) caracterizado porque dicho sistema comprende una unidad de procesamiento (1) y unos subsistemas de medición (2, 3, 4, 5, 14, 18, 19) que permiten llevar a cabo la estimación de dicha vida a fatiga a partir de unas señales obtenidas de los subsistemas de medición (2, 3, 4, 5, 14, 18, 19) , donde los subsistemas de medición (2, 3, 4, 5, 14, 18, 19) comprenden:

- un primer subsistema de medición de al menos dos señales indicativas de velocidad (2, 14, 18) o dos señales indicativas de par o potencia (3, 19) , o una señal indicativa de velocidad (2, 14, 18) y una señal indicativa de par o potencia (3, 19) en el tren de potencia (6) , y

-un segundo subsistema de medición de al menos una señal indicativa de una temperatura (4) en el tren de potencia (6) .

2. Aerogenerador según reivindicación 1 caracterizado porque el tren de potencia (6) comprende a su vez un eje principal

(7) sustentado por al menos un rodamiento principal (8) , un generador (10) que comprende un eje de entrada (11) al generador (10) y una multiplicadora (12) intercalada entre el eje de entrada (11) al generador (10) y el eje principal (7) del tren de potencia (6) , donde la multiplicadora (12) comprende una pluralidad de ejes intermedios (16, 17) , rodamientos (9) y pares cinemáticos de engrane, un carter, un sistema de lubricación y un aceite de lubricación.

3. Aerogenerador según reivindicación 2 caracterizado porque el primer subsistema es un subsistema de medición de al menos dos señales indicativas de velocidad (2, 14, 18) o dos señales indicativas de par o potencia (3, 19) , o una señal indicativa de velocidad (2, 14, 18) y una señal indicativa de par o potencia (3, 19) en un eje (7, 11, 16, 17) del tren de potencia (6) .

4. Aerogenerador según reivindicación 2 caracterizado porque el segundo subsistema de medición es un subsistema de medición de al menos una señal indicativa de una temperatura (4) en la multiplicadora (12) del tren de potencia (6) .

5. Aerogenerador según reivindicación 4 caracterizado porque el segundo subsistema de medición comprende un subsistema de medición de una señal indicativa de la temperatura (4) del aceite de lubricación en la multiplicadora (12) o un subsistema de medición de una pluralidad de señales indicativas de la distribución de temperatura del aceite en el sistema de lubricación de la multiplicadora (12) .

6. Aerogenerador según reivindicación 5 caracterizado porque el subsistema de medición de una señal indicativa de la temperatura (4) de aceite de lubricación en la multiplicadora (12) toma la señal del aceite del cárter de la multiplicadora (12) .

7. Aerogenerador según reivindicación 3 caracterizado porque el primer subsistema de medición comprende un subsistema de medición de una señal indicativa de velocidad (2) en el eje de entrada (11) al generador (10) y una señal indicativa de par o potencia (3) en el eje de entrada (11) al generador (10) .

8. Aerogenerador según reivindicación 3 caracterizado porque el primer subsistema de medición comprende un subsistema de medición de una señal indicativa de velocidad (14) en el eje principal (7) y una señal indicativa de par o potencia en el eje principal (7) , o bien un subsistema de medición de una señal indicativa de velocidad en un eje intermedio (16, 17) de la multiplicadora (12) y una señal indicativa de par o potencia en un eje intermedio (16, 17) de la multiplicadora (12) , o bien un subsistema de medición que combina una señal indicativa de velocidad (2, 14, 18) en un eje (7, 11, 16, 17) del tren de potencia (6) y una señal indicativa de par o potencia (3, 19) en otro eje (7, 11, 16, 17) del tren de potencia (6) .

9. Aerogenerador según cualquiera de las reivindicaciones anteriores caracterizado porque el primer subsistema de medición comprende además un subsistema de medición adicional de una señal cualquiera entre una señal indicativa de velocidad (2, 14, 18) y una señal indicativas de par o potencia (3, 19) en el tren de potencia (6) .

10. Aerogenerador según cualquiera de las reivindicaciones anteriores caracterizado porque el sistema de estimación comprende además un modelo dinámico (13) que lleva a cabo una estimación de la velocidad y el par o potencia en cada uno de los ejes (7, 11, 16, 17) del tren de potencia (6) .

11. Aerogenerador según reivindicación 10 caracterizado porque el modelo dinámico (13) es un modelo dinámico de sólido rígido.

12. Aerogenerador según reivindicación 10 caracterizado porque el modelo dinámico (13) es un modelo dinámico (13) de espacio de estados lineal.

13. Aerogenerador según reivindicación 10 caracterizado porque el modelo dinámico (13) es un modelo dinámico (13) de espacio de estados no lineal,

14. Aerogenerador según reivindicación 13 caracterizado porque el modelo dinámico (13) está contenido en un filtro de Kalman que comprende dicho modelo dinámico (13) y una ganacia de ajuste (15) .

15. Aerogenerador según cualquiera de las reivindicaciones anteriores caracterizado porque el sistema de estimación comprende además un tercer subsistema de medición de una señal indicativa de la velocidad del viento (5) .

16. Aerogenerador según reivindicación 15 caracterizado porque el sistema de estimación comprende además una unidad de control (20) que genera una o más señales de control para operar el aerogenerador en función del daño acumulado a fatiga estimada en los componentes del tren de potencia (6) , como por ejemplo una señal de cambio de orientación para un sistema de paso de pala, una señal de potencia demandada en el generador, una o varias señales de control para operar en el aerogenerador una consigna de velocidad o una o varias señales de control para operar en el generador una consigna de par, o una o más señales de control para operar el aerogenerador en función del daño acumulado a fatiga clasificado en función de la velocidad de viento promedio.

17. Método de estimación del daño acumulado a fatiga en componentes de un tren de potencia (6) de un aerogenerador caracterizado porque comprende las siguientes etapas:

- una primera etapa de obtención de al menos dos señales indicativas de velocidad, o dos señales indicativas de par o potencia, o una señal indicativa de velocidad y una señal indicativa de par o potencia en el tren de potencia (6) y de obtención de una señal indicativa de una temperatura en el tren de potencia (6) ,

- una segunda etapa de cálculo de una señal indicativa de un espesor de película de aceite en una superficie móvil del tren de potencia (6) a partir de las señales obtenidas en la primera etapa, y

-una tercera etapa cálculo del daño acumulado a fatiga en un componente del tren de potencia (6) a partir de las señales obtenidas en las etapas anteriores.

18. Método de estimación del daño acumulado a fatiga en componentes de un tren de potencia de un aerogenerador según reivindicación 17 caracterizado porque la primera etapa es una etapa de obtención de al menos dos señales indicativas de velocidad (2, 14, 18) , o dos señales indicativas de par o potencia (3, 19) , o una señal indicativa de velocidad (2, 14, 18) y una señal indicativa de par o potencia (3, 19) en un eje (7, 11, 16, 17) del tren de potencia (6) y de obtención de una señal indicativa de una temperatura (4) en el tren de potencia (6) , la segunda etapa es una etapa de cálculo de una señal indicativa de un espesor de película de aceite en un engrane (21) de una multiplicadora (12) del tren de potencia (6) a partir de las señales obtenidas en la primera etapa, y la tercera etapa es una etapa de cálculo del daño acumulado a fatiga en un engrane (21) del tren de potencia (6) a partir de las señales obtenidas en las etapas anteriores.

19. Método de estimación del daño acumulado a fatiga en componentes de un tren de potencia de un aerogenerador según reivindicación 18 caracterizado porque la señal indicativa de temperatura (4) en el tren de potencia corresponde a una señal indicativa de temperatura de aceite de un engrane (21) , y las señales indicativas de par o potencia (3, 19) y velocidad (2, 4, 18) en un eje (7, 11, 16, 17) del tren de potencia (6) corresponden a un eje acoplado al engrane (21) y porque en la segunda etapa el cálculo se lleva a cabo en función de las propiedades hidrodinámicas del aceite a partir de las señales indicativas de temperatura de aceite del engrane (21) , par o potencia y velocidad del engrane, donde la señal indicativa del espesor de película de aceite en el engrane (21) se emplea para calcular la eliminación de material del perfil de engrane (21) en régimen de lubricación mixta.

20. Método de estimación del daño acumulado a fatiga en componentes de un tren de potencia de un aerogenerador según reivindicación 19 caracterizado porque la tercera etapa de cálculo del daño acumulado a fatiga en un engrane (21) del tren de potencia (6) se corresponde al cálculo del daño acumulado en la raíz o flanco de un diente del engrane (21) y porque se obtiene a partir de la señal indicativa de un espesor de película de aceite, de las señales indicativas de velocidad y de par o potencia y de las curvas curvas Wöhler del material.

21. Método de estimación del daño acumulado a fatiga en componentes de un tren de potencia de un aerogenerador según cualquiera de las reivindicaciones 18 a 20 caracterizado porque la obtención en la primera etapa de al menos dos señales indicativas de velocidad (2, 14, 18) , o dos señales indicativas de par o potencia (3, 19) , o una señal indicativa de velocidad (2, 14, 18) y una señal indicativa de par o potencia (3, 19) en un eje (7, 11, 16, 17) del tren de potencia (6) se calcula mediante un modelo dinámico (13) .

22. Método de estimación del daño acumulado a fatiga en componentes de un tren de potencia de un aerogenerador según cualquiera de las reivindicaciones 17 a 21 caracterizado porque la primera etapa del método de estimación del daño acumulado a fatiga en componentes de un tren de potencia puede comprender la obtención de una señal indicativa de la velocidad del viento (5) para clasificar el daño a fatiga por velocidad promedio del viento.

Patentes similares o relacionadas:

Aparato y procedimiento para hacer funcionar una turbina eólica en condiciones de voltaje de red de suministro bajo, del 22 de Julio de 2020, de VESTAS WIND SYSTEMS A/S: Generador de turbina eólica que incluye un rotor que tiene palas de paso variable conectadas de forma funcional a él, un generador AC para suministrar electricidad […]

Método y sistema de control para turbina eólica que tiene múltiples rotores, del 15 de Julio de 2020, de VESTAS WIND SYSTEMS A/S: Sistema de turbina eólica que comprende: una pluralidad de módulos de turbina eólica montados en una estructura de soporte , en el que cada uno de los módulos […]

Sensor de error de guiñada, turbina eólica y ajuste de ángulo de guiñada, del 15 de Julio de 2020, de Siemens Gamesa Renewable Energy A/S: Un sensor de detección de error de guiñada que está adaptado para montarse en una turbina eólica de un tipo de eje horizontal, en el que el sensor de detección […]

Disposición de turbina, del 15 de Julio de 2020, de Zephir Limited: Una disposición de turbina que comprende una turbina que incluye una pluralidad de palas de turbina giratorias alrededor de un eje de turbina, […]

Sistema y procedimiento para detener el funcionamiento de una turbina eólica, del 1 de Julio de 2020, de GENERAL ELECTRIC COMPANY: Un procedimiento para detener el funcionamiento de una turbina eólica, comprendiendo el procedimiento: recibir las señales asociadas con al menos una […]

Sistema de control para amortiguar las vibraciones estructurales de un sistema de aerogenerador que tiene múltiples rotores, del 1 de Julio de 2020, de VESTAS WIND SYSTEMS A/S: Un sistema de aerogenerador que comprende: una pluralidad de aerogeneradores montados en una estructura de soporte que incluye una torre, en donde cada […]

Procedimiento para hacer funcionar una instalación de energía eólica, así como instalación de energía eólica, del 1 de Julio de 2020, de Wobben Properties GmbH: Procedimiento para hacer funcionar una instalación de energía eólica con un generador para suministrar potencia eléctrica a una red eléctrica, donde la instalación […]

Procedimiento de funcionamiento de un conjunto de guiñada de turbina eólica, del 1 de Julio de 2020, de Siemens Gamesa Renewable Energy A/S: Un procedimiento para hacer funcionar un conjunto de guiñada de turbina eólica que comprende un anillo de guiñada y una serie de unidades de accionamiento de […]