Acero de decoletaje exento de plomo, y su uso.

Un acero exento de plomo que tiene la siguiente composición, en tanto por ciento en peso (% en peso):

C 0,85 - 1,2

Si 0,1 - 0,6

Mn 0,4 - 1,2

P 0,05, como máximo

S 0,04 - 0,3

Cr 2, como máximo

Ni 1, como máximo

Mo 0,5, como máximo

Cu 0,3 - 1,7

Al 0,1, como máximo

B 0,008, como máximo

Bi + Se+ Te 0,005, como máximo

Ti + Nb +Zr + V 0,2, como máximo

El resto Fe y las impurezas que se dan normalmente.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/SE2008/050074.

Solicitante: SANDVIK INTELLECTUAL PROPERTY AB.

Nacionalidad solicitante: Suecia.

Dirección: 811 81 SANDVIKEN SUECIA.

Inventor/es: KARLSSON, LARS, SANDSTRÖM,MATTIAS, TROGEN,YLVA.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C22C38/04 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 38/00 Aleaciones ferrosas, p. ej. aleaciones del acero (aleaciones de hierro colado C22C 37/00). › que contienen manganeso.

- C22C38/60 C22C 38/00 […] › que contienen plomo, selenio, teluro o antimonio, o más de 0,04% en peso de azufre.

PDF original: ES-2411382_T3.pdf

Fragmento de la descripción:

Acero de decoletaje exento de plomo, y su uso

Campo técnico

La presente invención se refiere a un acero exento de plomo y a su uso. Más específicamente, se refiere a un acero de decoletaje que está exento de plomo y que tiene buena templabilidad, capacidad de maquinización y resistencia al desgaste.

Antecedentes Hay una pluralidad de diferentes aplicaciones para los aceros de decoletaje. Los ejemplos de aplicaciones están en sondas de medida e instrumentos, como partes de automóviles (tales como sistemas de inyección de combustible y válvulas de precisión para frenos ABS) y partes de relojes, que todos son ejemplos de aplicaciones fabricadas a partir de, y/o de usar, alambres. Las aplicaciones mencionadas utilizan todas ellas alambres o alambrones de pequeñas dimensiones. Esto puede conducir también a la necesidad de usar bajas velocidades de corte durante la fabricación de un componente, debido a las limitaciones del equipo de maquinación usado. En este contexto, se consideran que pequeñas dimensiones son los diámetros de alambre inferiores a 15 mm. Las aplicaciones anteriormente mencionadas requieren, por lo general, que las propiedades de capacidad de maquinización, templabilidad y resistencia al desgaste estén simultáneamente optimizadas. En algunos casos, también pueden ser de importancia las propiedades frente a la corrosión, es decir la tendencia a la formación de óxido, durante el almacenamiento y/o la fabricación de un componente del acero.

Los aceros de decoletaje usados comúnmente hoy en día contienen, con frecuencia, plomo, que es un elemento eficaz para proporcionar la capacidad de maquinización deseada. Sin embargo, el plomo es un elemento peligroso para el medio ambiente y, por lo tanto, el desarrollo dentro de la legislación medioambiental indica que el plomo puede llegar a prohibirse como material aleante en el acero. En este contexto, se considera que medioambientalmente propicio significa no peligroso para la naturaleza o para las personas en estrecha proximidad con el material durante la fabricación, especialmente el trabajo en caliente, la maquinización de los componentes, el uso y reciclaje.

Un ejemplo de un acero de decoletaje que contiene plomo es el Sandvik 20AP, que tiene una composición nominal de 1% en peso de C, 0, 2% en peso de Si, 0, 4% en peso de Mn, 0, 05% en peso de S y 0, 2% en peso de Pb. Este acero tiene muy buena capacidad de maquinización, resistencia al desgaste y templabilidad, así como una excelente estabilidad dimensional después de un tratamiento térmico. Debido a estas propiedades, es muy adecuado para componentes largos y estrechos, tales como ejes en instrumentos de medida y válvulas de precisión, especialmente en la industria de la automoción. También se puede usar en otras aplicaciones tales como componentes de relojes, sondas de medida y herramientas de precisión. Sin embargo, ya que este material contiene plomo, no se considera medioambientalmente propicio.

En los documentos US 2003/0113223 A1, EP 1270757 A y US 5.648.044 A, se pueden hallar ejemplos de aceros de decoletaje exentos de plomo. Estos aceros, sin embargo, no proporcionan propiedades que sean satisfactorias para todas las dimensiones y, por lo tanto, no constituyen composiciones apropiadas.

Por consiguiente, es un objeto de la invención proporcionar un acero alternativo que se pueda usar como alambre, especialmente en pequeñas dimensiones, y que no sea perjudicial para el medio ambiente.

Resumen El objeto se consigue mediante un acero según la reivindicación 1, El acero está exento de plomo y es, por consiguiente, mucho menos peligroso para el medio ambiente. Además, tiene una alta templabilidad, buena capacidad de maquinización y alta resistencia al desgaste. También tiene propiedades similares o ligeramente mejores frente a la corrosión en comparación con la técnica anterior, tal como el acero Sandvik 20AP que contiene plomo.

El acero de decoletaje exento de plomo, según la invención, es muy adecuado para usarlo en aplicaciones tales como sondas de medida e instrumentos, partes de automóviles, tales como sistemas de inyección de combustibles, y válvulas de precisión para frenos ABS. También es muy adecuado para uso en relojes.

Incluso aunque el acero está desarrollado para usarlo en pequeñas dimensiones, principalmente en aplicaciones como las anteriormente mencionadas, también se puede usar en otras aplicaciones que demandan templabilidad y capacidad de maquinización, y en las que se considera que los aceros de decoletaje son una selección de material apropiado.

Breve descripción de los dibujos Figura 1a muestra la dureza Vickers (HV1) de algunas composiciones sometidas a ensayo, como una función de la velocidad de enfriamiento para algunos hornadas de prueba.

Figura 1b muestra una ampliación de una parte de la Figura 1a. La sección marcada en la Figura 1a representa el área que ha sido ampliada.

Figura 2 muestra la capacidad de maquinización de algunas composiciones sometidas a ensayo como el desgaste del flanco en una arista de corte en función del tiempo de corte al usar una velocidad de corte de 15 m/minuto.

Figura 3 muestra la capacidad de maquinización de algunas composiciones sometidas a ensayo como el desgaste del flanco en una arista de corte en función del tiempo de corte al usar una velocidad de 30 m/minuto.

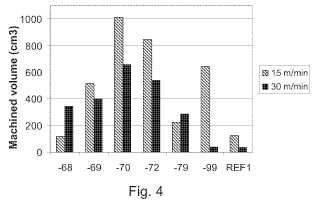

Figura 4 muestra el volumen maquinizado para algunas composiciones sometidas a ensayo cuando el desgaste del flanco en una inserción de corte era de 0, 1 mm, para velocidades de corte de 15 m/minuto y 30 m/minuto, respectivamente.

Figura 5 muestra el resultado de los cálculos teóricos del contenido de carbono en la austenita y la fracción molar de la cementita restante a 800ºC, para algunas composiciones.

Figura 6 muestra la capacidad de maquinización de algunas composiciones sometidas a ensayo como el cambio del diámetro en función de las partes maquinizadas al usar una velocidad de corte de 20 m/minuto.

Figura 7 muestra la capacidad de maquinización de algunas composiciones sometidas a ensayo como el cambio del diámetro en función de las partes maquinizadas al usar una velocidad de corte de 30 m/minuto.

Figura 8 muestra la capacidad de maquinización de algunas composiciones sometidas a ensayo como la rugosidad superficial en función de las partes maquinizadas al usar una velocidad de corte de 20 m/minuto.

Figura 9 muestra la capacidad de maquinización de algunas composiciones sometidas a ensayo como la rugosidad superficial en función de las partes maquinizadas al usar una velocidad de corte de 30 m/minuto.

Descripción detallada El contenido y el efecto de los diferentes elementos se describen más adelante, en donde todas las cifras que se refieren al contenido están en tanto por ciento en peso (% en peso) .

C 0, 65 – 1, 2% en peso El carbono mejorará la dureza del acero aumentando la dureza de la martensita y aumentando la fracción de carburo. Una cantidad de carbono demasiado alta puede, sin embargo, deteriorar la capacidad de maquinización. Por lo tanto, el límite superior de carbono en este acero será del 1, 2% en peso con el fin de evitar una disminución de la capacidad de maquinización. Con el fin de conseguir la dureza y la resistencia al desgaste apropiadas de un componente de acero fabricado que se va a usar en la aplicación buscada, el límite inferior deberá ser del 0, 85% en peso.

Un bajo contenido de carbono es beneficioso para la capacidad de maquinización, pero tiene un efecto perjudicial sobre otras propiedades. Estos efectos perjudiciales se pueden neutralizar mediante cantidades aumentadas de elementos alternativos. Un contenido de carbono reducido puede disminuir la templabilidad, pero se puede compensar mediante un aumento de elementos, tales como manganeso, cromo, cobre y níquel, que mejoran la templabilidad, es decir retrasan la transformación a perlita/bainita. Un contenido reducido de carbono conduce también a una fracción disminuida de carburos, que se puede compensar mediante un aumento de los elementos formadores de carburos, principalmente cromo. Sin embargo, un contenido elevado de cromo tendrá que compensarse con el contenido de carbono y la temperatura de endurecimiento, con el fin de obtener una óptima combinación de dureza y de resistencia al desgaste del material. Según una realización preferida, el contenido de carbono será de 0, 9 – 1, 1% en peso.

Si 0, 1 – 0, 5% en peso El silicio tiene un efecto de endurecer la solución. El silicio aumenta también la actividad del carbono durante el revenido. Además, debido a la alta afinidad hacia el oxígeno, el silicio se usa con frecuencia para desoxidar el acero durante la fabricación,... [Seguir leyendo]

Reivindicaciones:

1. Un acero exento de plomo que tiene la siguiente composición, en tanto por ciento en peso (% en peso) : C 0, 85 – 1, 2 Si 0, 1 – 0, 6 Mn 0, 4 – 1, 2 P 0, 05, como máximo S 0, 04 – 0, 3 Cr 2, como máximo Ni 1, como máximo Mo 0, 5, como máximo Cu 0, 3 – 1, 7 Al 0, 1, como máximo B 0, 008, como máximo Bi + Se+ Te 0, 005, como máximo Ti + Nb +Zr + V 0, 2, como máximo El resto Fe y las impurezas que se dan normalmente.

2. El acero según la reivindicación 1, que comprende 0, 9 – 1, 1% en peso de C.

3. El acero según las reivindicaciones 1 ó 2, que comprende 0, 15 – 0, 3% en peso de Si.

4. El acero según cualquiera de las reivindicaciones 1 – 3, que comprende 0, 5 – 1, 1% en peso de Mn.

5. El acero según cualquiera de las reivindicaciones precedentes, que comprende 0, 05 – 0, 25% en peso de S.

6. El acero según la reivindicación 5, que comprende 0, 08 – 0, 15% en peso de S.

7. El acero según cualquiera de las reivindicaciones precedentes, que comprende 0, 1 – 0, 8% en peso de Cr.

8. El acero según cualquiera de las reivindicaciones precedentes, que comprende 0, 5% en peso de Ni, como máximo.

9. El acero según cualquiera de las reivindicaciones precedentes, que comprende 0, 3 – 1, 0% en peso de Cu.

10. El acero según cualquiera de las reivindicaciones precedentes, que comprende 0, 005% en peso de B, como máximo.

11. El acero según cualquiera de las reivindicaciones precedentes, que está exento de adiciones de B.

12. El acero según cualquiera de las reivindicaciones precedentes, que está exento de adiciones de Bi, Se y Te.

13. El acero según cualquiera de las reivindicaciones precedentes, que está exento de adiciones de Ti. Zr, Nb y V.

14. El acero según cualquiera de las reivindicaciones precedentes, en forma de un alambre.

Patentes similares o relacionadas:

Procedimiento para la fabricación de una lámina de acero recuperada que tiene una matriz austenítica, del 15 de Julio de 2020, de Arcelormittal: Procedimiento de fabricación de una lámina de acero recuperada que tiene una matriz austenítica que presenta al menos una propiedad mecánica (M) […]

Acero inoxidable martensítico, del 15 de Julio de 2020, de JFE STEEL CORPORATION: Acero inoxidable martensítico que comprende una composición química que contiene, en % en masa: C: el 0,020% o más y menos del 0,10%, Si: más del 0,3% y […]

Acero inoxidable de alta resistencia con excelentes características de fatiga y el procedimiento de fabricación del mismo, del 24 de Junio de 2020, de Nippon Steel Stainless Steel Corporation: Una chapa de acero inoxidable: con un espesor de 20 a 500 μm; con una composición química que contiene, en términos de porcentaje en […]

Procedimiento de fabricación de un riel de acero hipereutectoide endurecido en la cabeza, del 24 de Junio de 2020, de Arcelormittal: Un procedimiento de fabricación de un riel de acero hipereutectoide endurecido en la cabeza que comprende endurecer la cabeza de un riel de acero que tiene una composición que […]

Acero estabilizador que tiene alta resistencia y excelente resistencia a la corrosión, estabilizador del vehículo que lo emplea y método para fabricar el mismo, del 17 de Junio de 2020, de NHK SPRING CO.LTD.: Un acero estabilizador que consiste en, en % en masa: C: 0,21 % a 0,35 %; Si: 0,60 % o menos, pero sin incluir el 0 %; Mn: 0,30 […]

Lámina de acero inoxidable para separadores de pila de combustible, y método de producción para la misma, del 17 de Junio de 2020, de JFE STEEL CORPORATION: Lámina de acero inoxidable para separadores de pila de combustible, que comprende: una composición química que contiene, en % en masa, C: del […]

Método para fabricar una herramienta de conformación en caliente y herramienta de conformación en caliente fabricada con este, del 10 de Junio de 2020, de Buderus Edelstahl Gmbh: Método para la producción de una herramienta de conformación en caliente para el endurecimiento y conformación o el endurecimiento en prensa […]

Plancha de acero de buena resistencia a la fatiga y crecimiento de grietas y método de fabricación de la misma, del 3 de Junio de 2020, de BAOSHAN IRON & STEEL CO., LTD: Plancha de acero que tiene excelente resistencia al crecimiento de grietas por fatiga, siendo los componentes de la plancha de acero en porcentaje en peso: C: 0,040-0,070%, […]