Una combinación de un proceso de fundición y composiciones de aleación que resultan en partes fundidas con combinación superior de propiedades de fluencia lenta de temperatura elevada, ductilidad y rendimiento de corrosión.

Un proceso para fundir una aleación de magnesio que consiste en

2,

0 - 6,00% en peso de aluminio,

3,00 - 8,00% en peso de metales de tierras raras (metales RE),

siendo la relación entre la cantidad de metales RE y la cantidad de aluminio expresado como % en peso mayor a 0,8,

siendo al menos 40% en peso de los metales RE cerio,

menos de 0,5% en peso de manganeso,

menos de 1,00% en peso de zinc,

menos de 0,01% en peso de calcio,

menos de 0,01% en peso de estroncio,

y siendo el resto magnesio e impurezas inevitables, estando el nivel de impureza total por debajo de 0,1% en peso, en el que

- la aleación se funde en un troquel cuya temperatura se controla en el rango de 180-340ºC,

- el troquel se rellena en un tiempo que, expresado en milisegundos, es igual al producto de un número entre 5 y 500 multiplicado por el grosor de parte medio expresado en milímetros,

- las presiones estáticas del metal se mantienen durante la fundición entre 20-70 MPa y se intensifican posteriormente hasta 180 MPa.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/009082.

Solicitante: MAGONTEC GMBH.

Nacionalidad solicitante: Alemania.

Dirección: INDUSTRIESTRASSE 61 46240 BOTTROP ALEMANIA.

Inventor/es: BAKKE,Per, HAAKON,Westengen.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22D17/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › B22D 17/00 Colada bajo presión o por inyección, es decir, colada introduciendo el metal en el molde bajo alta presión. › Máquinas de cámara fría, es decir, en las que la cámara de presión donde se vierte el metal fluido no está precalentada.

- B22D21/00 B22D […] › Colada de metales no férreos o de compuestos metálicos, en la medida en que sus propiedades metalúrgicas afectan al procedimiento de colada (equipos para la colada en vacío B22D 18/00 ); Utilización de composiciones apropiadas.

- C22C23/02 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 23/00 Aleaciones basadas en magnesio. › con aluminio como constituyente que sigue al que está en mayor proporción.

- C22C23/06 C22C 23/00 […] › con un metal de las tierras raras como constituyente que sigue al que está en mayor proporción.

PDF original: ES-2379806_T3.pdf

Fragmento de la descripción:

Una combinación de un proceso de fundición y composiciones de aleación que resultan en partes fundidas con combinación superior de propiedades de fluencia lenta de temperatura elevada, ductilidad y rendimiento de corrosión.

La invención se refiere a un proceso para fundir una aleación de magnesio que consiste en 2, 0 - 6, 00% en peso de aluminio, 3, 00 - 8, 00% en peso de metales de tierras raras (metales RE) , siendo la relación entre la cantidad de metales RE y la cantidad de aluminio expresado como % en peso mayor a 0, 8, siendo al menos 40% en peso de los metales RE cerio, menos de 0, 5% en peso de manganeso, menos de 1, 00% en peso de zinc, menos de 0, 01% en peso de calcio, menos de 0, 01% en peso de estroncio, y siendo el resto magnesio e impurezas inevitables, estando el nivel de impureza total por debajo de 0, 1% en peso.

Las aleaciones basadas en magnesio son muy utilizadas como partes de fundición en las industrias aeroespacial y automotriz.

Las partes de fundición de aleaciones basadas en magnesio pueden producirse mediante métodos de fundición convencionales, que incluyen fundición a presión, fundición en arena, fundición de molde permanente y semipermanente, fundición en molde de yeso y fundición a la cera perdida.

Las aleaciones basadas en Mg presentan algunas propiedades particularmente ventajosas que han provocado un aumento de la demanda de partes de fundición de aleaciones basadas en magnesio en la industria automotriz. Estas propiedades incluyen baja densidad, alta relación entre resistencia y peso, buena fundibilidad, fácil maquinabilidad y buena amortiguación.

Se sabe que las aleaciones de fundición a presión de magnesio más comunes, como las aleaciones de Mg-Al o las aleaciones de Mg-Al-Zn, pierden su resistencia a la fluencia lenta a temperaturas por encima de 120º C. Las aleaciones de Mg-At-Si han sido desarrolladas para aplicaciones de temperatura más alta y ofrecen solamente una mejora limitada en la resistencia a la fluencia lenta. Las aleaciones del sistema de Mg-Al-Ca y Mg-Al-Sr ofrecen una mejora adicional en la resistencia a la fluencia lenta, pero una gran desventaja de estas aleaciones son los problemas con la fundibilidad. Este problema es particularmente importante con velocidades de metal altas que chocan directamente con la superficie del troquel, el llamado efecto de golpe de ariete.

Se sabe que la aleación AE48 (4% AP, 2-3 % RE) ofrece una mejora significativa en propiedades de temperaturas elevadas y corrosión.

Las aleaciones de Mg-Al que contienen elementos como Sr y Ca ofrecen una mejora adicional en propiedades de fluencia lenta, pero a costa de una reducción de la fundibilidad. Las aleaciones del sistema de Mg-Al-Ca y Mg-Al-Sr ofrecen una mejora adicional en la resistencia a la fluencia lenta, pero una gran desventaja de estas aleaciones son los problemas con la fundibilidad. Este problema es particularmente importante con velocidades de metal altas que chocan directamente con la superficie del troquel, el llamado efecto de golpe de ariete.

En las Figuras 1A y 1B adjuntas se muestran esquemáticamente máquinas de fundición a presión de cámaras de frío y cámaras de calor, respectivamente. Cada máquina tiene un troquel 10, 20 provisto con un sistema de amortiguación hidráulica 11, 21 respectivamente.

El metal fundido se introduce en el troquel mediante un cilindro de impacto 12, 22 provisto con un pistón 13, 23 respectivamente. En el sistema de cámara de frío se requiere un sistema auxiliar para medir el metal al cilindro de impacto horizontal. La máquina de cámara de calor (Fig. 1 B) usa un sistema de pistones vertical (12, 23) directamente en la aleación fundida.

Para obtener el excelente rendimiento de las aleaciones Mg-Al-Re, es obligatorio que las aleaciones se fundan bajo condiciones de enfriamiento extremadamente rápidas. Este es el caso para el proceso de fundición a presión de alta presión. El troquel de acero 10, 20 está equipado con un sistema de enfriamiento de aceite (o agua) que controla la temperatura del troquel en el rango de 200-300º C. Un prerrequisito para la buena calidad es un tiempo corto de relleno del troquel para evitar la solidificación del metal durante el relleno. Se recomienda un tiempo de relleno del troquel en el orden de 10-2s x grosor de parte medio (mm) . Esto se obtiene forzando la aleación a través de una compuerta con altas velocidades típicamente en el rango de 30-300 m/s. Se utilizan velocidades del émbolo de hasta 10 m/s con diámetros suficientemente grandes para obtener los flujos de volumen deseados en el cilindro de impacto para los tiempos cortos de relleno que se necesitan. Es común usar presiones estáticas del metal de 20-70 MPa y una intensificación de la presión posterior de hasta 150 MPa. Con este método de fundición, la tasa de enfriamiento resultante del componente generalmente se ubica en el rango de 10-1000 º C/s, dependiendo del grosor del componente que se funde. Para las aleaciones AE este es un factor clave para determinar las propiedades, debido a la alta tasa de enfriamiento general de la parte y en particular a la tasa de enfriamiento extremadamente alta de la capa de superficie.

En la Fig. 2 adjunta se muestra la relación entre el rango de solidificación y la microestructura. En el eje horizontal se muestra la tasa de solidificación expresada como º C/S y en la escala vertical a la izquierda se muestran los espaciados de brazo dendrítico expresados en !m, mientras que en la escala vertical a la derecha se muestra el diámetro de grano expresado en !m. La línea 30 indica el tamaño de grano obtenido, mientras que la línea 31 es el valor obtenido para los espaciados de brazo dendrítico secundarios.

El refinamiento de grano se obtiene con la fundición a presión mediante la tasa de enfriamiento. Como se mencionó anteriormente, por lo general se logran tasas de enfriamiento en el rango de 10-1000 º C/s. Esto generalmente resulta en tamaños de grano en el rango de 5-100 !m.

Es bien sabido que el tamaño de grano fino es beneficioso para la ductilidad de una aleación. Esta relación se ilustra en la Fig. 3 adjunta, en la que se muestra la relación entre el tamaño de grano y la elongación relativa. En el eje horizontal se representa el tamaño de grano de arreglo expresado en !m, mientras que el eje vertical proporciona la elongación relativa expresada en %. En la gráfica se muestran dos composiciones diferentes, primero Mg puro, línea 35 y una aleación de Mg designada AZ91, línea 36.

Es bien sabido además que el tamaño de grano fino es beneficioso para la resistencia de rendimiento a la tensión de una aleación. Esta relación (Hall-Petch) se muestra en la Fig. 4 adjunta. En el eje horizontal se representa el diámetro de grano, expresado como d (-0, 5) , el cual se ha expresado en !m, y en el eje vertical se muestra la resistencia de rendimiento a la tensión expresada en MPa.

Es evidente, por lo tanto, que el tamaño de grano fino proporcionado por las tasas de enfriamiento muy altas facilitadas por el proceso de fundición a presión es una necesidad para obtener resistencia a la tensión y ductilidad.

El término "fundibilidad" describe la capacidad de una aleación para fundirse en un producto final con funcionalidades y propiedades requeridas. Generalmente contiene 3 categorías: (1) la capacidad para formar una parte con todas las características y dimensiones geométricas deseadas, (2) la capacidad para producir una parte densa con las propiedades deseadas, y (3) los efectos en la eficiencia de las máquinas de fundición a presión, el equipamiento de fundición y el proceso de fundición a presión.

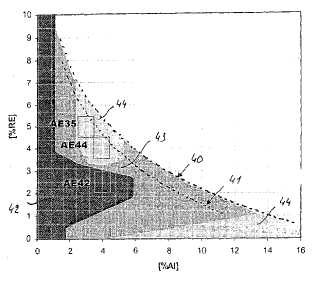

La solicitud de patente alemana 2122148 describe aleaciones tipo Mg-Al-RE, principalmente aleaciones Mg-Al-RE con contenido de RE < 3% en peso, si bien también se describen aleaciones con un contenido más alto de RE. Se sabe que la aleación AE42 (4% Al, 2-3% RE) ofrece una mejora significativa en propiedades de temperaturas elevadas y corrosión. Se ha probado que las pequeñas adiciones de RE a aleaciones de Mg-Al provocan una mejora significativa en las propiedades de corrosión, pero un deterioro en la fundibilidad, ya que con más frecuencia se registran problemas con la adherencia al troquel. En la Fig. 5 adjunta se muestran las regiones de la fundibilidad excelente, escasa y muy escasa en el sistema Mg-Al-Re. En el eje horizontal se muestra la cantidad de Al expresada como % en peso, mientras que en el eje vertical se muestra la cantidad de RE expresada en % en peso. La línea... [Seguir leyendo]

Reivindicaciones:

1. Un proceso para fundir una aleación de magnesio que consiste en 2, 0 - 6, 00% en peso de aluminio, 3, 00 - 8, 00% en peso de metales de tierras raras (metales RE) , siendo la relación entre la cantidad de metales RE y la cantidad de aluminio expresado como % en peso mayor a 0, 8, siendo al menos 40% en peso de los metales RE cerio, menos de 0, 5% en peso de manganeso, menos de 1, 00% en peso de zinc, menos de 0, 01% en peso de calcio, menos de 0, 01% en peso de estroncio, y siendo el resto magnesio e impurezas inevitables, estando el nivel de impureza total por debajo de 0, 1% en peso, en el que

- la aleación se funde en un troquel cuya temperatura se controla en el rango d.

18. 340º C,

- el troquel se rellena en un tiempo que, expresado en milisegundos, es igual al producto de un número entre 5 y 500 multiplicado por el grosor de parte medio expresado en milímetros,

- las presiones estáticas del metal se mantienen durante la fundición entr.

2. 70 MPa y se intensifican posteriormente hasta 180 MPa.

2. El proceso de acuerdo con la reivindicación 1, en el que la temperatura del troquel se controla a una temperatura en el rango de entre 200 y 270º C.

3. El proceso de acuerdo con la reivindicación 1 o 2, en el que el tiempo de relleno del troquel expresado en milisegundos es igual al producto del grosor de parte medio expresado en milímetros multiplicado por un número entre 8 y 200, preferiblemente entre 5 y 50, más preferiblemente entre 5 y 20.

4. El proceso de acuerdo con cualquiera de las reivindicaciones 1-3, en el que la presión estática del metal durante la fundición se mantiene entr.

3. 70 Mpa.

5. El proceso de acuerdo con cualquiera de las reivindicaciones 1-4, en el que la tasa de enfriamiento luego de la fundición está en el rango de 10-1000º C/s.

6. El proceso de acuerdo con cualquiera de las reivindicaciones 1-5, en el que el contenido de aluminio es de entre 2, 50 y 5, 50% en peso, preferiblemente de entre 2, 60 y 4, 50% en peso.

7. El proceso de acuerdo con cualquiera de las reivindicaciones 1-6, en el que el contenido de RE es de entre 3, 50 y 7, 00% en peso.

8. El proceso de acuerdo con cualquiera de las reivindicaciones 1-7, en el que el contenido de aluminio es de entre 3, 6 y 4, 5% en peso y el contenido de RE es de entre 3, 6 y 4, 5% en peso, y la relación entre RE y AI es mayor a 0, 9.

9. El proceso de acuerdo con cualquiera de las reivindicaciones 1-8, en el que el contenido de aluminio es de entre 2, 6 y 3, 5 % en peso, y el contenido de RE es mayor a 4, 6% en peso.

10. El proceso de acuerdo con cualquiera de las reivindicaciones 1-9, en el que los metales RE se seleccionan del grupo de cerio, lantano, neodimio y praseodimio.

11. El proceso de acuerdo con la reivindicación 10, en el que la cantidad de lantano es de al menos 15% en peso del contenido total de los metales RE, preferiblemente al menos 20% en peso.

12. El proceso de acuerdo con la reivindicación 10 o 11, en el que la cantidad de lantano es como máximo de 35% en peso del contenido total de los metales RE.

13. El proceso de acuerdo con cualquiera de las reivindicaciones 10-12, en el que la cantidad de neodimio es de al menos 7% en peso del contenido total de los metales RE, preferiblemente de al menos 10% en peso.

14. El proceso de acuerdo con cualquiera de las reivindicaciones 10-13, en el que la cantidad de neodimio es como máximo de 20 % en peso del contenido total de los metales RE.

15. El proceso de acuerdo con cualquiera de las reivindicaciones 10-14, en el que la cantidad de praseodimio es de al menos 2% en peso del contenido total de los metales R-, preferiblemente al menos 4% en peso.

16. El proceso de acuerdo con cualquiera de las reivindicaciones 10-15, en el que la cantidad de praseodimio es como máximo de 10% en peso del contenido total de los metales RE.

17. El proceso de acuerdo con cualquiera de las reivindicaciones 10-16, en el que la cantidad de cerio es mayor a 50% en peso del contenido total de los metales RE, preferiblemente entre 50 y 55% en peso.

18. El proceso de acuerdo con cualquiera de las reivindicaciones 10-17, en el que la cantidad de calcio y/o estroncio 10 es menor a 0, 01% en peso.

Patentes similares o relacionadas:

Batería de plomo-ácido inundada, del 15 de Julio de 2020, de Trojan Battery Company: Una batería recargable de plomo-ácido , que comprende: al menos una placa negativa; al menos una placa positiva que comprende en estado cargado: una rejilla […]

Artículo pozo adentro corrosible, del 25 de Marzo de 2020, de MAGNESIUM ELEKTRON LIMITED: Un artículo pozo adentro corrosible que comprende una aleación de magnesio, la aleación de magnesio comprende:

(a) 0,01-10% en peso de uno o más de Ni, Co, Ir, Au, Pd o Cu,

[…]

Artículo pozo adentro corrosible, del 25 de Marzo de 2020, de MAGNESIUM ELEKTRON LIMITED: Un artículo pozo adentro corrosible que comprende una aleación de magnesio, la aleación de magnesio comprende:

(a) 0,01-10% en peso de uno o más de Ni, Co, Ir, Au, Pd o Cu,

[…]

Producto colado que tiene capa de barrera de alúmina y método para fabricar el mismo, del 4 de Marzo de 2020, de KUBOTA CORPORATION: Producto colado que comprende un cuerpo colado que tiene una superficie formada con una capa de barrera de alúmina que tiene un grosor de 0,05 a 3 […]

Refinado de grano por ultrasonidos, del 15 de Enero de 2020, de Hans Tech, LLC: Un dispositivo de procesamiento de metal fundido que comprende: una estructura de contención de metal fundido para la recepción y transporte de metal fundido a lo largo […]

Procedimiento para la fabricación de piezas de construcción de forja de TiAl, del 5 de Junio de 2019, de MTU Aero Engines AG: Procedimiento para la fabricación de piezas de construcción forjadas de aleaciones de TiAl, concretamente paletas para turbomáquinas, en […]

Procedimiento para la fundición de un objeto metálico perfilado, especialmente de TiAl, del 15 de Abril de 2019, de ACCESS e.V: Procedimiento para la fabricación de un objeto metálico (9, 9') con una alta capacidad de carga a partir de una aleación de α+γ TiAl para motores […]

Coquilla para la fundición de un objeto metálico perfilado, especialmente de TiAl, del 9 de Abril de 2019, de ACCESS e.V: Coquilla para la fundición de un objeto metálico perfilado que comprende al menos dos piezas de coquilla (2a, 2b, 2c, 2d) que se pueden unir entre sí de forma […]

Aleación de cobre, del 11 de Febrero de 2019, de Mitsubishi Shindoh Co., Ltd: Aleación de cobre, que comprende: del 17% en masa al 34% en masa de Zn; del 0,02% en masa al 2,0% en masa de Sn; del 1,5% en masa […]