Dispositivo para un sistema de tubería para plantas de proceso de la industria alimentaria y de bebidas.

Sistema de tubería para plantas de proceso de la industria alimentaria y de bebidas,

que une un tanque (T) y/o una planta de proceso (P) de la planta de proceso con un sistema de tubos (2, 3, 4) mediante válvulas de doble asiento (VR) configuradas a prueba de mezcla en la zona de asiento,

con el sistema de tubos (2, 3, 4) compuesto al menos de un grupo de tubería (2.1, 2.2, ..., 2.i, ..., 2.n; 3.1, 3.2, ..., 3.1, ..., 3.n; 4), con al menos un árbol distribuidor de válvula (B1, B2, ..., Bi, ..., Bn) que está realizado como estructura hueca alargada (B1a, B2a, ..., Bia, ..., Bna) y tiene al menos un orificio de conexión (6a) para unir su espacio interior con cada una de las tuberías (2.1, 2.2, ..., 2.i, ..., 2.n; 3.1, 3.2, ..., 3.1, ..., 3.n; 4), estando guiado al menos un primer grupo de tuberías (2.1, 2.2, ..., 2.i, ..., 2.n) y en caso necesario adicionalmente un segundo grupo de tuberías (3.1, 3.2, ..., 3.i, ..., 3.n) en lados opuestos entre sí de la estructura hueca (B1a, B2a, ..., Bia, ..., Bna) hacia el orificio o los orificios de conexión asignado(s) (6a) y por delante de la estructura hueca,

desembocando el respectivo árbol distribuidor de válvula (B1, B2, ..., Bi, ..., Bn) directamente en el fondo inferior de tanque (T1a, T2a, ..., Tia, ..., Tna) de un tanque (T; T1, T2, ..., Ti, ..., Tn), asignado en cada caso, de la planta de proceso y/o

estando unido el respectivo árbol distribuidor de válvula (B1, B2, ..., Bi, ..., Bn) mediante una unión de tubo asignada (R; R1, R2, ..., Ri, ..., Rn) con la unidad de proceso asignada (P; P1, P2, ..., Pi, ..., Pn) o tanque (T; T1, T2, ..., Ti, ..., 15 Tn) de la planta de proceso y discurriendo la sección extrema, conectada al árbol distribuidor de válvula (B1, B2, ..., Bi, ..., Bn), de la unión de tubo (R; R1, R2, ..., Ri, ..., Rn) en vertical o en horizontal o también inclinada como siempre y estando dispuesta la respectiva válvula de doble asiento (VR) en cada unión entre la tubería (2.1, 2.2, ..., 2.i, ..., 2.n; 3.1, 3.2, ..., 3.1, ..., 3.n; 4) y el orificio de conexión asignado (6a) y conectando esta unión muy cerca de la estructura hueca (B1a, B2a, ..., Bia, ..., Bna),

caracterizado porque

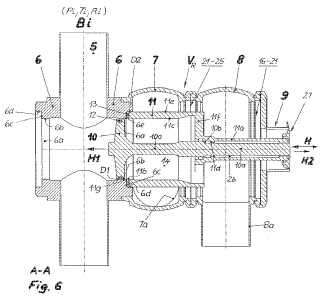

la válvula de doble asiento (VR) está configurada con dos elementos de cierre (10, 11), dispuestos en serie, que en la posición cerrada de la válvula impiden el rebose de fluidos de la estructura hueca (B1a, B2a, ..., Bia, ..., Bna) a una carcasa de válvula (7; 7*), estando conectada a esta última respectivamente una de las tuberías (2.1, 2.2, ..., 2.i, ..., 2.n; 3.1, 3.2, ..., 3.1, ..., 3.n; 4),

los elementos de cierre (10, 11) delimitan tanto en la posición cerrada como abierta una cavidad de fuga (14) que presenta al menos una vía de unión con el entorno de la válvula de doble asiento (VR),

el primer elemento de cierre (10) se acciona de manera independiente y durante su movimiento de apertura entra en contacto de forma estanca con el segundo elemento de cierre (11), configurado como plato de asiento, y lo lleva asimismo a la posición abierta,

el segundo elemento de cierre (11) está configurado como barra hueca que presenta en su extremo dirigido hacia el primer elemento de cierre (10) una segunda junta de asiento (13) que interactúa con una segunda superficie de asiento (6c) colindante con una primera superficie cilíndrica de asiento (6b),

el primer elemento de cierre (10), configurado como pistón de corredera, tiene una primera junta de asiento (12) que actúa radialmente y que en la posición cerrada de la válvula se aloja de manera estanca en la primera superficie de asiento (6b) que configura el orificio de conexión (6a),

el segundo elemento de cierre (11) en forma de barra hueca presenta en su sección extrema, que aloja la segunda junta de asiento (13), un taladro cilíndrico de alojamiento (11b) en el lado interior que está configurado con el mismo diámetro que la primera superficie cilíndrica de asiento (6b),

en la posición cerrada del segundo elemento de cierre (11), el taladro de alojamiento (11b) y la primera superficie de asiento (6b) se unen a ras,

el segundo elemento de cierre (11) con una superficie de tope (11g) en el lado del elemento de cierre dispone de un tope metálico en la segunda superficie de asiento (6c), colindando una superficie de tope asignada (6e) en el lado de la superficie de asiento directamente con la primera superficie de asiento (6b), y

están previstas barras de válvula (10a, 11a), dispuestas concéntricamente una dentro de otra, para los elementos de cierre (10, 11) guiados en un lado a través de la carcasa de válvula (7; 7*) y desde ésta hacia afuera.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2009/003771.

Solicitante: GEA TUCHENHAGEN GMBH.

Nacionalidad solicitante: Alemania.

Dirección: AM INDUSTRIEPARK 2-10 21514 BÜCHEN ALEMANIA.

Inventor/es: BURMESTER,JENS, SUEDEL,Matthias.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B67D7/34 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B67 APERTURA Y CIERRE DE BOTELLAS, TARROS O RECIPIENTES ANALOGOS; MANIPULACION DE LIQUIDOS. › B67D DISTRIBUCION, SUMINISTRO O TRANFERENCIA DE LIQUIDOS, NO PREVISTA EN OTRO LUGAR (limpieza de conducciones o tubos o de sistemas de conducciones o tubos B08B 9/02; limpieza, vaciado o llenado de botellas, tarros, botes, cubas, barriles o recipientes similares no previstos en otro lugar B67C; suministros de agua E03; sistemas de tuberías F17D; sistemas de suministro de agua caliente para uso doméstico F24D; medidas de volúmenes, de caudales, de gasto másico o de niveles de líquidos, cómputo volumétrico G01F; aparatos accionados por monedas o similares G07F). › B67D 7/00 Aparatos o dispositivos para transferir líquidos desde recipientes de almacenaje a granel o depósitos en vehículos o en recipientes portátiles, p. ej. para fines de venta al por menor (disposición general de las estaciones de servicio para suministrar combustibles a los vehículos B60S 5/02; para llenar o vaciar los tanques de agua de las locomotoras, p. ej. columnas para suministro de agua B61K 11/00; para abastecimiento de aviones en vuelo B64D 39/00; instalaciones para manipulación de líquidos especialmente adaptados para el llenado de aeronaves estacionadas B64F 1/28). › Medios para prevenir un suministro no autorizado de líquido.

- B67D7/36 B67D 7/00 […] › Disposición de válvulas para controlar el caudal o la presión (asociadas con las boquillas B67D 7/42).

- F16K1/44 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16K VALVULAS; GRIFOS; COMPUERTAS; FLOTADORES PARA ACCIONAMIENTO; DISPOSITIVOS PARA VENTILAR O AIREAR. › F16K 1/00 Válvulas de cierre vertical, es decir, dispositivos obturadores cuyo elemento de cierre posee por lo menos una componente del movimiento de apertura o de cierre perpendicular a la superficie de obturación (dispositivos de obturación mediante diafragma F16K 7/00). › Detalles del asiento o del cuerpo de la válvula para las válvulas de doble asiento.

PDF original: ES-2384148_T3.pdf

Fragmento de la descripción:

Dispositivo para un sistema de tubería para plantas de proceso de la industria alimentaria y de bebidas.

Campo de la técnica La invención se refiere a un sistema de tubería para plantas de proceso de la industria alimentaria y de bebidas según el preámbulo de la reivindicación 1, usándose estos sistemas de tubería especialmente en aquellos sectores, en los que las plantas de proceso, que sirven para el procesamiento de productos y la transferencia de productos, están sujetas a altas exigencias de calidad microbiológica y requisitos relativos a la mejor capacidad de limpieza en el paso del flujo (la llamada capacidad CIP, limpieza en el lugar) . La aplicación abarca también especialmente sectores de la industria farmacéutica y la biotecnología.

Estado de la técnica

El prototipo de este tipo de sistema de tubería se conoce, por ejemplo, del documento DE10108259C1, en el que éste se limita, sin embargo, a una disposición de tubería, en la que un llamado árbol distribuidor de válvula está asignado a un tanque de un sistema de almacenamiento en tanques y desemboca directamente desde su fondo de tanque, así como presenta un desarrollo ascendente de abajo hacia arriba, por lo general en vertical. En este caso, los conductos de proceso y las válvulas funcionales están instaladas directamente debajo de la respectiva salida del tanque. Este sistema de tubería ha dado entretanto buenos resultados en la práctica y se describe detalladamente en la publicación de la firma GEA Tuchenhagen Brewer y System, ECO-Matrix®, 223d-10/06, con el nombre de ECO-Matrix®, y en particular desde el punto de vista de la rentabilidad y la influencia en la calidad del producto.

En el sistema de tubería mencionado antes, las válvulas funcionales se pueden fijar lateralmente en el árbol de salida del tanque, el llamado árbol distribuidor de válvula, o en vertical en la brida de fondo del tanque. Esta técnica de montaje de tubería minimiza claramente la producción de contaminación y su distribución posterior en el sistema de proceso. El sistema de tubería, construido por separado del tanque, posibilita un vaciado completo del producto y una limpieza independiente del tanque. En comparación con los sistemas tradicionales con los llamados sistemas de matriz de válvulas dispuestos a distancia del tanque, en los que una pluralidad de válvulas está agrupada en los llamados bloques de válvulas para conectar las múltiples tuberías del respectivo proceso, está técnica de montaje de tubería más novedosa reduce el gasto instrumental, mientras que el proceso se puede optimizar para un funcionamiento casi sin pérdidas.

El árbol distribuidor de válvula está configurado como cuerpo hueco alargado que se encuentra orientado esencialmente en vertical y tiene orificios de conexión para unir su espacio interior con tuberías de un sistema de tubos que están guiadas lateralmente por delante del árbol distribuidor de válvula. En cada unión entre la tubería y el orificio de conexión asignado está dispuesta una válvula, configurada a prueba de mezcla en su zona de asiento, que conecta esta unión muy cerca del cuerpo hueco. Como válvula a prueba de mezcla se puede usar aquí respectivamente una llamada válvula de doble asiento con dos elementos de cierre móviles relativamente entre sí o una llamada válvula de doble junta con dos juntas de asiento separadas en dirección de elevación en un único elemento de cierre o una llamada válvula de disco a prueba de fugas. Entre los puntos de obturación, separados axialmente, de la válvula a prueba de mezcla se encuentra una cavidad de fuga unida con el entorno de la válvula de doble asiento mediante al menos una vía de unión.

Como válvula a prueba de mezcla se ha usado preferentemente hasta el momento en los sistemas de tubería en cuestión la válvula de doble asiento, mencionada antes, que presenta barras de válvula dispuestas concéntricamente una dentro de otra para los elementos de cierre guiados en un lado a través de la carcasa de válvula y desde ésta hacia un accionamiento. Una válvula de doble asiento con este tipo de configuración de elemento de cierre y barra de válvula ya se conoce del documento US4436106A. En este caso, la cavidad de fuga dispuesta entre los dos elementos de cierre se drena a través de una salida de fuga entre la barra de válvula del primer elemento de cierre accionado de manera independiente y una barra hueca, que rodea la barra de válvula, del segundo elemento de cierre accionado de manera dependiente. El segundo elemento de cierre está configurado aquí como plato de asiento en forma de un manguito cónico de cierre que soporta en su extremo dirigido hacia el primer elemento de cierre una junta de asiento axial que interactúa con un asiento de válvula en la carcasa de válvula. El primer elemento de cierre está configurado asimismo como plato de asiento que interactúa con un asiento cónico de válvula.

En el documento EP0625250B1 se describe una válvula de doble asiento del mismo tipo genérico que la válvula de doble asiento según el documento US4436106A, en la que el primer elemento de cierre está configurado con un medio de obturación radial y el segundo elemento de cierre, con el conocido medio de obturación axial. En este caso, el medio de obturación radial, en la posición cerrada de la válvula, se aloja de manera estanca en una superficie cilíndrica de asiento y la superficie frontal, dirigida hacia el primer elemento de cierre, del segundo elemento de cierre configurado como manguito cilíndrico de cierre soporta la junta de asiento axial que actúa sobre una superficie de asiento en la carcasa de válvula. Con respecto a las válvulas de doble asiento de tipo genérico según el documento US4436106A (véase columna 2, línea 56 hasta la columna 3, línea 16) , el documento EP0625250B1 señala que este tipo de válvulas de doble asiento se puede situar, partiendo de la posición de la disposición en las figuras 1 y 2 del documento US4436106A, básicamente en cualquier posición de montaje, por ejemplo, giradas también en 180º, es decir, con barras de válvula orientadas en vertical hacia abajo, o en una disposición horizontal o inclinada. En el caso de barras de válvula dirigidas hacia abajo, abarcando esta formulación también la posición de la barras de válvula en una disposición inclinada, el líquido de fuga puede salir libremente de manera automática por la influencia de la fuerza de gravedad (a través de la hendidura anular situada entre la barra de válvula y la barra hueca, figura 2) .

Del documento WO98/54494A1 se conoce una válvula de doble asiento para la industria alimentaria, en la que el segundo elemento de cierre en forma de barra hueca presenta en su primera sección extrema, dirigida hacia el primer elemento de cierre configurado como pistón de corredera y accionable de manera independiente, una segunda junta de asiento en el lado exterior que actúa axial/radialmente y un taladro cilíndrico de alojamiento en el lado interior.

La sección extrema, que aloja el taladro de alojamiento, se extiende un poco más allá de la segunda junta de asiento y el taladro de alojamiento está configurado con el mismo diámetro que una primera superficie cilíndrica de asiento que interactúa con una primera junta de asiento, que actúa radialmente, del primer elemento de cierre. Debido a la distancia axial entre la segunda junta de asiento y la superficie limitadora frontal de la sección extrema del segundo elemento de cierre, las juntas de asiento y, por tanto, las superficies de asiento asignadas no colindan directamente una con otra, sino que están unidas entre sí mediante una hendidura acodada relativamente larga. En la posición cerrada del segundo elemento de cierre, el taladro de alojamiento y la primera superficie de asiento se unen a ras.

Una disposición ramificada de tubos, que define el tipo genérico y se describe en el documento DE102005051467A1, parte de un sistema de tubería según el documento DE10108259C1 y dispone en este sistema, en las conexiones del cuerpo hueco respectivamente, una válvula a prueba de mezcla, en la que el primer elemento de cierre se acciona de manera independiente y durante su movimiento de apertura entra en contacto de forma estanca con el segundo elemento de cierre, configurado como plato de asiento, y lo lleva asimismo a la posición abierta. El segundo elemento de cierre presenta en su extremo dirigido al primer elemento de cierre una segunda junta de asiento que interactúa con una segunda superficie de asiento colindante con una primera superficie cilíndrica de asiento. El primer elemento de cierre, configurado como... [Seguir leyendo]

Reivindicaciones:

1. Sistema de tubería para plantas de proceso de la industria alimentaria y de bebidas, que une un tanque (T) y/o una planta de proceso (P) de la planta de proceso con un sistema de tubos (2, 3, 4) mediante válvulas de doble asiento (VR) configuradas a prueba de mezcla en la zona de asiento, con el sistema de tubos (2, 3, 4) compuesto al menos de un grupo de tubería (2.1, 2.2, ..., 2.i, ..., 2.n; 3.1, 3.2, ..., 3.1, ..., 3.n; 4) , con al menos un árbol distribuidor de válvula (B1, B2, ..., Bi, ..., Bn) que está realizado como estructura hueca alargada (B1a, B2a, ..., Bia, ..., Bna) y tiene al menos un orificio de conexión (6a) para unir su espacio interior con cada una de las tuberías (2.1, 2.2, ..., 2.i, ..., 2.n; 3.1, 3.2, ..., 3.1, ..., 3.n; 4) , estando guiado al menos un primer grupo de tuberías (2.1, 2.2, ..., 2.i, ..., 2.n) y en caso necesario adicionalmente un segundo grupo de tuberías (3.1, 3.2, ..., 3.i, ..., 3.n) en lados opuestos entre sí de la estructura hueca (B1a, B2a, ..., Bia, ..., Bna) hacia el orificio o los orificios de conexión asignado (s) (6a) y por delante de la estructura hueca, desembocando el respectivo árbol distribuidor de válvula (B1, B2, ..., Bi, ..., Bn) directamente en el fondo inferior de tanque (T1a, T2a, ..., Tia, ..., Tna) de un tanque (T; T1, T2, ..., Ti, ..., Tn) , asignado en cada caso, de la planta de proceso y/o estando unido el respectivo árbol distribuidor de válvula (B1, B2, ..., Bi, ..., Bn) mediante una unión de tubo asignada (R; R1, R2, ..., Ri, ..., Rn) con la unidad de proceso asignada (P; P1, P2, ..., Pi, ..., Pn) o tanque (T; T1, T2, ..., Ti, ..., Tn) de la planta de proceso y discurriendo la sección extrema, conectada al árbol distribuidor de válvula (B1, B2, ..., Bi, ..., Bn) , de la unión de tubo (R; R1, R2, ..., Ri, ..., Rn) en vertical o en horizontal o también inclinada como siempre y estando dispuesta la respectiva válvula de doble asiento (VR) en cada unión entre la tubería (2.1, 2.2, ..., 2.i, ..., 2.n; 3.1, 3.2, ..., 3.1, ..., 3.n; 4) y el orificio de conexión asignado (6a) y conectando esta unión muy cerca de la estructura hueca (B1a, B2a, ..., Bia, ..., Bna) , caracterizado porque

2. Sistema de tubería según la reivindicación 1, caracterizado porque el árbol distribuidor de válvula (B1, B2, ..., Bi, ..., Bn) presenta un desarrollo ascendente de abajo hacia arriba, por lo general en vertical, y porque el primer y el segundo grupo de tuberías (2.1, 2.2, ..., 2.i, ..., 2.n; 3.1, 3.2, ..., 3.1, ..., 3.n) están dispuestos en cada caso en una disposición en hilera uno debajo de otro y en planos paralelos entre sí y respecto al eje longitudinal de la estructura hueca (2.1, 3.1; 2.2, 3.2; ..., 2.i, 3.i ..., 2.n, 3n) . 3. Sistema de tubería según la reivindicación 1, caracterizado porque el árbol distribuidor de válvula (B1, B2, ..., Bi, ..., Bn) discurre en transversal, por lo general en horizontal, y porque el primer y el segundo grupo de tuberías (2.1, 2.2, ..., 2.i, ..., 2.n; 3.1, 3.2, ..., 3.1, ..., 3.n) están dispuestos respectivamente uno al lado de otro en planos paralelos entre sí y guiados en un lado o en lados opuestos de la estructura hueca (B1a, B2a, ..., Bia, ..., Bna) y por delante de ésta en planos que se cruzan con su eje longitudinal (L) . 4. Sistema de tubería según cualquiera de las reivindicaciones 1 a 3, caracterizado porque la válvula de doble asiento (VR) se somete a una limpieza de asiento mediante una respectiva elevación parcial (H1, H2) de sus elementos de cierre (10, 11) . 5. Sistema de tubería según la reivindicación 4, caracterizado porque la limpieza de asiento del primer elemento de cierre (10) se lleva a cabo mediante la primera elevación parcial (H1) en sentido opuesto al movimiento de apertura con una elevación de apertura (H) y la del asiento del segundo elemento de cierre (11) se lleva a cabo mediante la segunda elevación parcial (H2) en el mismo sentido, y porque en la respectiva posición de limpieza de asiento están previstas una primera hendidura de estrangulación (D1) en el lado de la cavidad de fuga en el primer elemento de cierre (10) y una segunda hendidura de estrangulación (D2) en el lado opuesto a la cavidad de fuga en el segundo elemento de cierre (11) . 6. Sistema de tubería según cualquiera de las reivindicaciones 1 a 5, caracterizado porque la estructura hueca (B1a, B2a, ..., Bia, ..., Bna) está configurada en la zona circunferencial de su orificio de conexión (6a) como carcasa anular (6) que aloja las superficies de asiento (6b, 6c) y sirve para la conexión de la carcasa de válvula (7; 7*) . 7. Sistema de tubería según cualquiera de las reivindicaciones 1 a 6, caracterizado porque el segundo elemento de cierre (11) , configurado como barra hueca, tiene una configuración cilíndrica en su superficie periférica exterior (11e) . 8. Sistema de tubería según la reivindicación 7, caracterizado porque el segundo elemento de cierre (11) desemboca en una carcasa de fuga y descarga (8) que en el lado, opuesto a la carcasa anular (6) , de la carcasa de válvula (7; 7*) se conecta a esta última y está guiado y obturado aquí. 9. Sistema de tubería según la reivindicación 8, caracterizado porque el segundo elemento de cierre (11) se transforma en la zona del espacio interior de la carcasa de fuga y descarga (8) en la segunda barra de válvula (11a) de diámetro menor y porque una unión, que permite el paso de fluidos, está prevista entre el espacio interior del segundo elemento de cierre (11) y el espacio interior de la segunda barra de válvula cilíndrica hueca (11a) mediante al menos un travesaño (11f) orientado esencialmente en sentido radial. 10. Sistema de tubería según la reivindicación 8 ó 9 , caracterizado porque las barras de válvula (10a, 11a) están guiadas en el lado, opuesto a la carcasa de válvula (7; 7*) , de la carcasa de fuga y descarga (8) a través de esta última y desde ésta hacia afuera. 11. Sistema de tubería según cualquiera de las reivindicaciones 8 a 10, caracterizado porque la cavidad de fuga (14) está unida mediante un taladro de descarga, delimitado por una superficie periférica interior (11c) del segundo elemento de cierre (11) , con el espacio interior de la carcasa de fuga y descarga (8) que desemboca en una conexión de descarga (8a) . 12. Sistema de tubería según cualquiera de las reivindicaciones 1 a 11, caracterizado porque una conexión de tubo (7a; 7a*) en la carcasa de válvula (7; 7*) desemboca tangencialmente, respecto a la posición de la disposición de la carcasa de válvula (7; 7*) , con su generatriz interior inferior en el punto más bajo del espacio interior de la carcasa de válvula (7; 7*) . 13. Sistema de tubería según cualquiera de las reivindicaciones 1 a 12, caracterizado porque respecto a la posición de la disposición, el eje longitudinal de la carcasa de válvula (7; 7*) discurre en horizontal o, visto desde el orificio de conexión (6a) , de manera inclinada hasta un ángulo respecto a la horizontal y porque una pared circunferencial interior (11c) de la cavidad de fuga (14) presenta aquí en el lado de la fuerza de gravedad una inclinación hacia su orificio de salida. 14. Sistema de tubería según cualquiera de las reivindicaciones 1 a 13, caracterizado porque en una carcasa de linterna (9) , que se conecta a la carcasa de fuga y descarga (8) , está dispuesta una conexión de agente de limpieza (27) unida con una hendidura anular (26) formada entre las barras de válvula (10a, 11a) , desembocando esta hendidura anular por su extremo opuesto a la conexión de agente de limpieza (27) a través de una tobera de limpieza (15; 15a, 15b) en la cavidad de fuga (14) . 15. Sistema de tubería según cualquiera de las reivindicaciones 1 a 14, caracterizado porque en la barra de válvula (10a) está previsto radialmente en el lado exterior un primer tope anular (10b) que durante el movimiento de apertura de la válvula interactúa con un segundo tope anular (11d) correspondiente en el lado interior de la segunda barra de válvula (11a) , y en este caso en el momento en el que el primer elemento de cierre (10) arrastra el segundo elemento de cierre (11) . 16. Sistema de tubería según cualquiera de las reivindicaciones 1 a 15, caracterizado porque la tubería (2.1, 2.2, ..., 2.i, ..., 2.n; 3.1, 3.2, ..., 3.1, ..., 3.n; 4) está realizada de manera continua con una sección transversal de paso de forma circular y sin obstrucciones y está guiada por delante de una respectiva carcasa de válvula (7; 7*) de la válvula de doble asiento (VR) y unida con esta última en cada caso de modo que permite el paso de fluidos. 17. Sistema de tubería según cualquiera de las reivindicaciones 1 a 16, caracterizado porque la estructura hueca (B1a, B2a, ..., Bia, ..., Bna) está configurada como tubo cilíndrico. 18. Sistema de tubería según cualquiera de las reivindicaciones 1 a 17, caracterizado porque el extremo inferior, opuesto al respectivo tanque (T1, T2, ..., Ti, ..., Tn) o a la respectiva unión de tubo (R; R1, R2, ..., Ri, ..., Rn) , de la estructura hueca (B1a, B2a, ..., Bia, ..., Bna) está unido con un tercer sistema de tubos (4) . 19. Sistema de tubería según cualquiera de las reivindicaciones 1 a 18, caracterizado porque las tuberías (2.1, 2.2, ..., 2.i, ..., 2.n; 3.1, 3.2, ..., 3.1, ..., 3.n; 4) están realizadas en cada caso como tuberías continuas asignadas a todas las uniones de tubo (R; R1, R2, ..., Ri, ..., Rn) de igual funcionamiento. 20. Sistema de tubería según cualquiera de las reivindicaciones 1 a 19, caracterizado porque los árboles distribuidores de válvula (B1, B2, ..., Bi, ..., Bn) presentan una disposición en forma de hilera o matriz. 21. Sistema de tubería según cualquiera de las reivindicaciones 1 a 20, caracterizado porque la estructura hueca (B1a, B2a, ..., Bia, ..., Bna) está compuesta respectivamente de una agregación de secciones individuales de estructura (5) que se encuentran unidas entre sí en dirección del eje longitudinal (L) de la estructura hueca de manera que permiten el paso de fluidos y presentan en cada caso al menos un orificio de conexión (6a) . 22. Sistema de tubería según la reivindicación 21, caracterizado porque las secciones de estructura (5) están configuradas en forma de partes de carcasa (Bia.1 a Bia.m) de diferente tamaño. 23. Sistema de tubería según la reivindicación 22, caracterizado porque el orificio de conexión (6a) presenta una sección transversal de paso dependiente del tamaño de la parte de carcasa (Bia.1 a Bia.m) asignada en cada caso. la válvula de doble asiento (VR) está configurada con dos elementos de cierre (10, 11) , dispuestos en serie, que en la posición cerrada de la válvula impiden el rebose de fluidos de la estructura hueca (B1a, B2a, ..., Bia, ..., Bna) a una carcasa de válvula (7; 7*) , estando conectada a esta última respectivamente una de las tuberías (2.1, 2.2, ..., 2.i, ..., 2.n; 3.1, 3.2, ..., 3.1, ..., 3.n; 4) ,

los elementos de cierre (10, 11) delimitan tanto en la posición cerrada como abierta una cavidad de fuga (14) que presenta al menos una vía de unión con el entorno de la válvula de doble asiento (VR) ,

el primer elemento de cierre (10) se acciona de manera independiente y durante su movimiento de apertura entra en contacto de forma estanca con el segundo elemento de cierre (11) , configurado como plato de asiento, y lo lleva asimismo a la posición abierta,

el segundo elemento de cierre (11) está configurado como barra hueca que presenta en su extremo dirigido hacia el primer elemento de cierre (10) una segunda junta de asiento (13) que interactúa con una segunda superficie de asiento (6c) colindante con una primera superficie cilíndrica de asiento (6b) ,

el primer elemento de cierre (10) , configurado como pistón de corredera, tiene una primera junta de asiento (12) que actúa radialmente y que en la posición cerrada de la válvula se aloja de manera estanca en la primera superficie de asiento (6b) que configura el orificio de conexión (6a) ,

el segundo elemento de cierre (11) en forma de barra hueca presenta en su sección extrema, que aloja la segunda junta de asiento (13) , un taladro cilíndrico de alojamiento (11b) en el lado interior que está configurado con el mismo diámetro que la primera superficie cilíndrica de asiento (6b) ,

en la posición cerrada del segundo elemento de cierre (11) , el taladro de alojamiento (11b) y la primera superficie de asiento (6b) se unen a ras,

el segundo elemento de cierre (11) con una superficie de tope (11g) en el lado del elemento de cierre dispone de un tope metálico en la segunda superficie de asiento (6c) , colindando una superficie de tope asignada (6e) en el lado de la superficie de asiento directamente con la primera superficie de asiento (6b) , y

están previstas barras de válvula (10a, 11a) , dispuestas concéntricamente una dentro de otra, para los elementos de cierre (10, 11) guiados en un lado a través de la carcasa de válvula (7; 7*) y desde ésta hacia afuera.

Patentes similares o relacionadas:

Válvula de diluvio con drenaje de asiento de la válvula, del 18 de Diciembre de 2019, de Bermad CS Ltd: Una válvula para sellar y abrir selectivamente una trayectoria del flujo desde una entrada llena de agua a una salida seca , comprendiendo la válvula: (a) […]

Separador de condensado, válvula de asiento doble aséptica, procedimiento para el funcionamiento del separador de condensado y planta de llenado, del 27 de Marzo de 2019, de Evoguard GmbH: Separador de condensado (A) para válvulas de asiento doble en plantas de llenado de bebidas o alimentos, que se puede conectar en el lado de entrada al menos a una válvula […]

Dispositivos y métodos de válvula de alivio de presión, del 7 de Marzo de 2019, de Deepsea Power And Light, Inc: Una válvula de alivio de presión para operar a las altas presiones externas que se encuentran en las profundidades oceánicas por debajo de una profundidad de 1000 metros […]

Dispositivo para accionar una válvula de doble asiento, del 20 de Febrero de 2019, de KRONES AG: Dispositivo de accionamiento (A) para una válvula de doble asiento (D), especialmente para el control de flujo de alimentos, que presenta, en una carcasa de válvula […]

Válvula de seguridad de carrera completa, del 23 de Enero de 2019, de Standart Basinçli Kaplar Makina Ve Emniyet Valf Imalati Sanayi Ve Ticaret Limited Sirketi: Una válvula de seguridad de carrera completa para un recipiente presurizado a proteger que contiene agua y aire, vapor, fluido o aceite caliente presurizados, […]

Hermetización para válvulas de proceso con acción unilateral, del 25 de Abril de 2018, de KRONES AG: Valvula de proceso para un recorrido de flujo de medios, especialmente para el uso en la industria de bebidas o en las industrias farmaceutica, […]

Dispositivo para la supervisión y el control de una válvula y válvula de este tipo, del 22 de Noviembre de 2017, de Pentair Südmo GmbH: Dispositivo para la supervisión y el control de un estado de regulación de un elemento de cierre de una válvula de una planta […]

Válvula de compuerta con sello flotante, del 25 de Octubre de 2017, de DEFINOX SAS: Un conjunto de vástago-obturador y sello de válvula que comprende - un vástago-obturador de válvula que tiene un primer y un segundo hombros periféricos […]