Un quemador para calentamiento de proceso que produce emisiones ultra bajas de óxido de nitrógeno (NOx).

Un quemador de emisión ultra baja de NOx para ca- lentamiento de proceso,

incluyendo: a) un estabilizador de llama a base de fluido que puede proporcionar una llama pobre en combus- tible en relación de equivalencia en el rango de phi = 0, 05 a phi = 0, 3; y b) una pluralidad de lanzas de escalonamiento de combustible (24, 24a-24g'') rodeando dicho es- tabilizador de llama, incluyendo cada lanza indicada (24, 24a-24g'') un tubo que tiene una boquilla de escalonamiento (26) en su extremo de combustión, teniendo cada lanza (24, 24a- 24g'') al menos un agujero (28) para inyección escalonada de combustible, teniendo cada agu- jero (28) un ángulo de divergencia radial y un ángulo de divergencia axial; caracterizado porque dicho al menos un agujero (28) y dichos ángulos de divergencia están adaptados para proporcionar cobertura circun- ferencial completa de la llama pobre en com- bustible, por lo que se generan emisiones de NOx de menos de 9 ppmv en condiciones casi es- tequiométricas.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E03001381.

Solicitante: AIR PRODUCTS AND CHEMICALS, INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 7201 HAMILTON BOULEVARD ALLENTOWN, PA 18195-1501 ESTADOS UNIDOS DE AMERICA.

Inventor/es: JOSHI, MAHENDRA LADHARAM, HEIER, KEVIN RAY, SLAVEJKOV, ALEKSANDAR GEORGI.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F23C5/32 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F23 APARATOS DE COMBUSTION; PROCESOS DE COMBUSTION. › F23C PROCEDIMIENTOS O APARATOS DE COMBUSTION QUE UTILIZAN COMBUSTIBLES FLUIDOS O COMBUSTIBLES SOLIDOS SUSPENDIDOS EN AIRE (quemadores F23D). › F23C 5/00 Aparatos de combustión caracterizados por la disposición o montaje de los quemadores. › para obtener llamas giratorias, es decir, llamas que se mueven helicoidal o espiralmente.

- F23C6/04 F23C […] › F23C 6/00 Aparatos de combustión caracterizados por la combinación de dos o más cámaras de combustión. › conectadas en serie.

- F23C9/00 F23C […] › Aparatos de combustión caracterizados por disposiciones para hacer retornar los productos de combustión o los gases de combustión a la cámara de combustión (aparatos de combustión de lecho fluidificado con dispositivos para la remoción y parcial reintroducción de material en el lecho F23C 10/02; aparatos de combustión de lecho fluidificado con dispositivos para la remoción y parcial reintroducción de material en el lecho F23C 10/26).

- F23D14/22 F23 […] › F23D QUEMADORES. › F23D 14/00 Quemadores para la combustión de un gas, p. ej. de un gas mantenido en estado líquido bajo presión. › con los conductos de alimentación de aire y de gas separados, p. ej. con los conductos dispuestos paralelamente o cruzándose.

- F23D14/58 F23D 14/00 […] › caracterizados por la forma o la disposición del orificio u orificios de las boquillas, p. ej. en corona.

- F23M5/02 F23 […] › F23M ARMADURAS, REVESTIMIENTOS, PAREDES O PUERTAS ESPECIALMENTE ADAPTADAS PARA CAMARAS DE COMBUSTION, p. ej. ALTARES; DISPOSITIVOS DEFLECTORES DE AIRE, LLAMAS O PRODUCTOS DE COMBUSTION EN CAMARAS DE COMBUSTION; DISPOSITIVOS DE SEGURIDAD ESPECIALMENTE ADAPTADOS PARA APARATOS DE COMBUSTION; DETALLES DE CAMARAS DE COMBUSTION, NO PREVISTOS EN OTRO LUGAR. › F23M 5/00 Armaduras; Cubiertas; Paredes. › caracterizadas por la forma de los ladrillos o de las piezas utilizadas.

Fragmento de la descripción:

Un quemador para calentamiento de proceso que produce emisiones ultra bajas de óxidos de nitrógeno (NOx).

Antecedentes de la invención

La presente invención se refiere a un quemador de combustible gaseoso para calentamiento de proceso. En particular, la presente invención se refiere a un quemador para calentamiento de proceso que produce emisiones ultra bajas de óxidos de nitrógeno (NOx).

Las industrias de gran consumo de energía se están enfrentando a retos crecientes en el cumplimiento de las normas sobre emisiones de NOx únicamente con equipo quemador. Estos quemadores suelen usar gas natural como un combustible debido a su combustión limpia y bajas emisiones generales. Los fabricantes de quemadores industriales han mejorado el diseño de los equipos de quemador para producir emisiones ultra bajas de NOx y les dan el nombre genérico de Quemadores de baja emisión de NOx

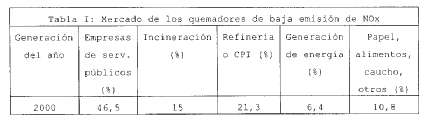

(LNBs) o varios nombres comerciales. La tabla I (fuente: North American Air Pollution Control Equipment Market, Frost & Sullivan) expone la parte de mercado de los LNB en la industria para el año 2000. El objetivo de los nuevos quemadores son los sectores industriales que tienen mayor necesidad de LNBs en base a la región geográfica y normas locales de emisiones a la atmósfera.

Como expone la tabla I, las empresas de servicios públicos y las refinerías (industrias químicas y del petróleo) utilizan la mayor parte de los quemadores de baja emisión de NOx. Estos quemadores se usan en calderas industriales, calentadores de crudo y proceso (hornos atmosféricos y de vacío) y reformadores de hidrógeno (reformadores de metano vapor).

Los óxidos de nitrógeno (NOx) están entre los principales contaminantes del aire emitidos por los procesos de combustión. Se ha identificado que las emisiones de NOx contribuyen a la degradación del entorno, en particular degradación de la calidad del aire, formación de smog (pobre visibilidad) y lluvia ácida. Como resultado, los diversos organismos gubernamentales están imponiendo normas sobre calidad del aire, que limitan la cantidad de gases NOx que pueden ser emitidos a la atmósfera.

Los objetivos primarios de los procesos de combustión relacionados con lo anterior son (1) disminuir los niveles de emisiones de NOx a < 9 partes por millón por volumen (ppmv) y (2) mejorar la uniformidad de la transferencia de calor y la eficiencia de combustión generales de calentadores de proceso, calderas y hornos industriales. Por ejemplo, en el sur de California, para calentadores de proceso con una capacidad de combustión superior a 21,1 GJ/h (20 MM Btu/h) se requiere que las emisiones de NOx sean inferiores a 7 ppmv y que la corriente de gases de escape de los calentadores de proceso sea ventilada a una unidad de reducción catalítica selectiva (SCR). Actualmente, esto solamente es posible usando mejor tecnología de control disponible tal como un sistema SCR. Los sistemas SCR usan postratamiento de los gases de combustión por reacción de amoníaco en presencia de un catalizador para convertir NOx en nitrógeno. Además, la ley de California también requiere un intervalo de temperatura fijo (315,6°C a 426,7°C) (600°F a 800°F) para una eficiencia de extracción de NOx >90% así como la prevención de deslizamiento de amoníaco inferior a 5 ppmv. Una unidad SCR típica para un calentador de proceso de 105,5 GJ/h (100 millones de Btu/h) costaría aproximadamente Cost-Effective NOx Reduction

, Chemical Engineering, Febrero 2001.

Los costos anteriores crean un costo más alto a los operadores de hornos/plantas de proceso o a los proveedores de servicios. Generalmente, los costos del control de emisiones son transferidos al público en forma de costos de producción generales más altos, impuestos locales y/o tarifas de uso. Así, las empresas de producción de energía eléctrica y las plantas de proceso buscan tecnologías de reducción de NOx de costo más razonable que controlarían las emisiones de NOx de la fuente y no requieren postratamiento de los gases de escape después de que ya se han formado NOx.

Con el fin de cumplir a un costo razonable las normas sobre emisiones de NOx, muchos fabricantes de equipos de combustión han desarrollado LNBs. Véase, por ejemplo, D. Keith Patrick, Reduction and Control of NOx Emissions from High Temperature Industrial Processes

, Industrial Heating, marzo 1998. El costo razonable de un LNB en comparación con el sistema SCR dependería en general del tipo de quemador, emisiones sistemáticas de NOx del quemador, costos del quemador y niveles de cumplimiento locales. En muchas zonas de conservación del ozono, los LNBs (para >42,2 GJ/h (40 MM Btu/h) no han sido capaces de producir emisiones de NOx suficientemente bajas para cumplir las normas o proporcionar una alternativa a las unidades SCR. Por lo tanto, SCR sigue siendo hoy día la mejor tecnología de control disponible para grandes calentadores de proceso y calderas de centrales.

El mayor reto al diseñar un quemador de baja emisión de NOx es mantener sistemáticamente las emisiones de NOx al nivel inferior a 9 ppmv o comparable a emisiones de NOx en la salida del sistema SCR. La técnica anterior incluye quemadores de emisión baja o ultra baja de NOx que producen bajas emisiones de NOx usando varias técnicas de mezcla de combustible/oxidante, técnicas de escalonamiento de combustible/oxidante, recirculación de gases de escape, variaciones estequiométricas, oscilaciones de fluido, recombustión de gases y varias modificaciones del proceso de combustión. Sin embargo, la mayoría de los quemadores son incapaces de producir emisiones de NOx inferiores a 9 ppmv y los que así lo hacen en laboratorio, no pueden reproducir tales niveles de NOx en una posición industrial. Las razones técnicas o los retos al diseñar un quemador de baja emisión de NOx inferior a 9 ppmv serán evidentes como se describe más adelante.

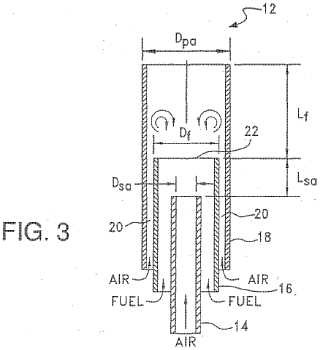

La mayoría de los quemadores industriales de combustión de combustible gaseoso de gran capacidad usados para aplicaciones de calentamiento de proceso son quemadores del tipo de mezcla en boquilla. Como implica el nombre, el combustible gaseoso y el aire de combustión no se mezclan hasta que salen de varios orificios de combustible/oxidante de este tipo de quemador. Las principales ventajas de los quemadores de mezcla en boquilla sobre los quemadores de premezcla son: (1) las llamas no pueden retroceder, (2) un rango más amplio de estequiometría operativa; y (3) mayor flexibilidad en el diseño del quemador/llama. Sin embargo, la mayoría de los quemadores de aire-combustible mezclados en boquilla requieren algún tipo de dispositivo de sujeción/retención de llama para mantener la estabilidad de la llama. Un quemador genérico de mezcla en boquilla de la técnica anterior se representa en la figura 1, donde se usa un disco metálico de retención de llama para proporcionar estabilidad de la llama. Aquí, el aire de combustión es inducido rodeando el tubo principal de combustible con el retén de llama en una envuelta de quemador del tipo de caja grande.

El quemador ejemplar de la figura 1 también usa combustible de escalonamiento para combustión secundaria con el fin de reducir la formación general de NOx. Sin embargo, para los procesos de combustión escalonados satisfactorios, es muy importante tener una llama primaria estable unida al soporte de llama. La figura 2 representa una geometría de soporte de llama típica en la que una boquilla de combustible de agujeros múltiples está situada en el centro y se usan varias ranuras perforadas en el exterior del disco cónico de soporte de llama para pasar a través una pequeña cantidad de aire de combustión para mezcla con el combustible inyectado. El soporte de llama en forma de cuerpo de farol crea una inversión de la corriente de aire como se representa en la figura 2. La corriente de aire en dirección contraria crea una condición casi estancada (velocidad axial cero) para la mezcla de aire combustible en el interior de la cavidad del cono de soporte de llama. Esta mezcla estancada de aire-combustible casi sin componente de velocidad positivo del eje de combustión se usa para unir la llama principal a la base del soporte de llama.

Se usan soportes de llama de varias configuraciones de agujeros y formas externas...

Reivindicaciones:

1. Un quemador de emisión ultra baja de NOx para calentamiento de proceso, incluyendo:

2. El quemador de emisión ultra baja de NOx para calentamiento de proceso de la reivindicación 1, donde dicho al menos un agujero (28) y dichos ángulos de divergencia están adaptados para proporcionar una configuración de llama plana.

3. El quemador de emisión ultra baja de NOx para calentamiento de proceso de la reivindicación 1, donde dicho al menos un agujero (28) y dichos ángulos de divergencia están adaptados para proporcionar una configuración de llama de conformación de carga.

4. El quemador de emisión ultra baja de NOx para calentamiento de proceso de la reivindicación 1, donde la pluralidad de lanzas de escalonamiento de combustible (24, 24a-24 g') incluye entre 4 y 16 lanzas de escalonamiento (24, 24a-24 g') por estabilizador de llama.

5. El quemador de emisión ultra baja de NOx para calentamiento de proceso de la reivindicación 1, donde cada boquilla de escalonamiento (26) tiene entre 1 agujero (28) y 4 agujeros (28).

6. El quemador de emisión ultra baja de NOx para calentamiento de proceso de la reivindicación 1, donde el ángulo de divergencia radial es entre 8° y 24°.

7. El quemador de emisión ultra baja de NOx para calentamiento de proceso de la reivindicación 1, donde el ángulo de divergencia axial es entre 4° y 16°.

8. El quemador de emisión ultra baja de NOx para calentamiento de proceso de la reivindicación 1, donde la boquilla (26) está adaptada para permitir que salga combustible de la boquilla (26) a desde 91,44 m/s a 274,32 m/s (300 a 900 pies por segundo) para combustible de escalonamiento de gas natural.

9. El quemador de emisión ultra baja de NOx para calentamiento de proceso de la reivindicación 1, donde el estabilizador de llama a base de fluido es un dispositivo de torbellino a gran escala (12).

10. El quemador de emisión ultra baja de NOx para calentamiento de proceso de la reivindicación 9, donde el dispositivo de torbellino a gran escala (12) está adaptado para proporcionar una llama pobre en combustible que tiene una temperatura de llama máxima de menos de aproximadamente 1093°C (2000° Fahrenheit).

11. El quemador de emisión ultra baja de NOx para calentamiento de proceso de la reivindicación 1, donde la relación de equivalencia es del rango de phi = 0,05 a phi = 0,1.

12. El quemador de emisión ultra baja de NOx para calentamiento de proceso de la reivindicación 1, donde una distancia del extremo delantero del quemador a un punto donde tiene lugar la mezcla de llama de escalonamiento y llama del estabilizador de llama es aproximadamente 0,2032 m a 1,2192 m (8 a 48 pulgadas).

13. El quemador de emisión ultra baja de NOx para calentamiento de proceso de la reivindicación 1, donde la tasa de combustible del escalonamiento para combustible de gas natural es de 70% a 95% de la tasa de combustión total de combustible del quemador.

14. El quemador de emisión ultra baja de NOx para calentamiento de proceso de la reivindicación 1, incluyendo un bloque quemador (17) coaxial a dicho estabilizador de llama.

15. El quemador de emisión ultra baja de NOx para calentamiento de proceso de la reivindicación 14, donde el bloque quemador (17) es de forma ligeramente cónica.

16. El quemador de emisión ultra baja de NOx para calentamiento de proceso de la reivindicación 14, donde el bloque quemador (17) es de forma rectangular.

17. El quemador de emisión ultra baja de NOx para calentamiento de proceso de la reivindicación 1, donde dicho estabilizador de llama a base de fluido tiene forma de un dispositivo de torbellino a gran escala (12) que puede proporcionar una llama pobre en combustible en relación de equivalencia en el rango de phi = 0,05 a phi = 0,3; e incluyendo entre 4 y 16 de dichas lanzas de escalonamiento de combustible (24, 24a-24 g') por estabilizador de llama adyacente a dicho estabilizador de llama, incluyendo cada lanza indicada (24, 24a-24 g') un tubo que tiene una boquilla de escalonamiento (26) en su extremo de combustión, teniendo cada lanza (24, 24a-24 g') entre uno y cuatro de dichos agujeros (28) para escalonar la inyección de combustible, teniendo cada agujero (28) un ángulo de divergencia radial y un ángulo de divergencia axial.

18. El quemador de emisión ultra baja de NOx para calentamiento de proceso de la reivindicación 17, donde las lanzas de escalonamiento de combustible (24, 24a-24 g') rodean dicho estabilizador de llama y el al menos único agujero (28) y los ángulos de divergencia están adaptados para proporcionar cobertura circunferencial completa de la llama pobre en combustible para escalonamiento circular.

19. El quemador de emisión ultra baja de NOx para calentamiento de proceso de la reivindicación 17, donde las lanzas de escalonamiento de combustible (24, 24a-24 g') están colocadas de forma lineal en filas únicas o múltiples a ambos lados del estabilizador de llama y donde el al menos único agujero (28) y los ángulos de divergencia están adaptados para proporcionar un perfil de llama plana.

20. El quemador de emisión ultra baja de NOx para calentamiento de proceso de la reivindicación 17, donde las lanzas de escalonamiento de combustible (24, 24a-24 g') están colocadas de forma lineal en filas únicas o múltiples en ambos lados del estabilizador de llama y donde el al menos único agujero (28) y los ángulos de divergencia están adaptados para proporcionar una llama confinada entre dos planos paralelos planos.

21. El quemador de emisión ultra baja de NOx para calentamiento de proceso de la reivindicación 17, donde las lanzas de escalonamiento de combustible (24, 24a-24 g') están colocadas de forma geométrica y casi paralelas a una geometría de carga en unas filas únicas o múltiples y cerca del estabilizador de llama y donde el al menos único agujero (28) y los ángulos de divergencia están adaptados para proporcionar una llama confinada entre dos planos paralelos planos.

22. El quemador de emisión ultra baja de NOx para calentamiento de proceso de la reivindicación 17, donde el ángulo de divergencia radial es entre 8° y 24° y el ángulo de divergencia axial es entre 4° y 16°.

23. El quemador de emisión ultra baja de NOx para calentamiento de proceso de la reivindicación 17, donde la boquilla (26) está adaptada para permitir que salga combustible de la boquilla (26) a desde 91,44 m/s a 274,32 m/s (300 a 900 pies por segundo) para combustible de escalonamiento de gas natural.

24. El quemador de emisión ultra baja de NOx para calentamiento de proceso de la reivindicación 17, donde el dispositivo de torbellino a gran escala (12) está adaptado para proporcionar una llama pobre en combustible que tiene una temperatura de llama máxima de menos de aproximadamente 1093°C (2000° Fahrenheit).

25. El quemador de emisión ultra baja de NOx para calentamiento de proceso de la reivindicación 17, donde la relación de equivalencia es en el rango de phi = 0,05 a phi = 0,1.

26. El quemador de emisión ultra baja de NOx para calentamiento de proceso de la reivindicación 17, donde una distancia del extremo delantero del tubo de combustible del estabilizador de llama a un punto donde tiene lugar la mezcla de llama de escalonamiento y llama del estabilizador de llama es aproximadamente 0,2032 m a 1,2192 m (8 a 48 pulgadas).

27. El quemador de emisión ultra baja de NOx para calentamiento de proceso de la reivindicación 17, donde la tasa de combustible del escalonamiento para combustible de gas natural es de 70% a 95% de la tasa de combustión total de combustible del quemador.

28. El quemador de emisión ultra baja de NOx para calentamiento de proceso de la reivindicación 17, incluyendo un bloque quemador (17) coaxial a dicho estabilizador de llama.

29. El quemador de emisión ultra baja de NOx para calentamiento de proceso de la reivindicación 28, donde el bloque quemador (17) es de forma ligeramente cónica.

30. El quemador de emisión ultra baja de NOx para calentamiento de proceso de la reivindicación 28, donde el bloque quemador (17) es de forma rectangular.

31. El quemador de emisión ultra baja de NOx para calentamiento de proceso de la reivindicación 17, donde una distancia de separación entre lanzas de combustible individuales (24, 24a-24 g') es aproximadamente 5,08 cm a 30,48 cm (2 a 12 pulgadas).

Patentes similares o relacionadas:

Quemador para un horno de recalentamiento de productos de siderúrgicos o para un horno de tratamiento térmico, del 1 de Enero de 2020, de FIVES STEIN: Quemador para horno de recalentamiento de productos siderúrgicos tales como palanquillas, palancones o desbastes, o para hornos de tratamiento térmico, equipado con un dispositivo […]

Procedimiento de combustión y quemador industrial, del 13 de Noviembre de 2019, de Atzeni, Christian: Un procedimiento para quemar combustible en un quemador industrial que tiene una cámara de combustión , un conducto de combustible en conexión […]

Quemador de llama plana y procedimiento de funcionamiento de un quemador de llama plana, del 15 de Octubre de 2019, de MESSER AUSTRIA GMBH: Horno de solera o de cubeta que comprende un quemador, al menos una alimentación de combustible que está conectada a una tubería de combustible […]

Métodos de combustión para corriente de combustible de baja velocidad, del 4 de Septiembre de 2019, de PRAXAIR TECHNOLOGY, INC.: Un método para llevar a cabo la combustión en un horno, que comprende (i) pasar gas combustible a una velocidad inferior a 15,2 m/s (50 pies por segundo) […]

Quemador, del 7 de Agosto de 2019, de HALDOR TOPS E A/S: Quemador para un reactor catalítico que comprende una entrada de gas oxidante , una entrada de gas de proceso , una pluralidad de tubos de gas oxidante […]

Fundición de escoria en procesos de hornos de ánodos, del 3 de Julio de 2019, de Outotec (Finland) Oy: Un método para fundir escoria de cobre y/o refinar cobre blíster, que comprende las etapas de: (a) cargar la escoria de cobre en un horno […]

Combustión con chorros divergentes de combustible, del 17 de Abril de 2019, de SAINT-GOBAIN GLASS FRANCE: Horno para vidrio , que comprende un quemador que produce una llama, comprendiendo dicho quemador una entrada de comburente y un […]

Quemador para un reactor catalítico con revestimiento de slurry con alta resistencia a la desintegración en polvo métalico, del 12 de Abril de 2019, de HALDOR TOPS E A/S: Quemador para un reactor catalítico con revestimiento de slurry con alta resistencia a la desintegración en polvo metálico. Al menos una parte de un […]