Dispositivo de transformación de materiales que utiliza un calentamiento por inducción.

Dispositivo de transformación por calentamiento, especialmente por el moldeo,

de materiales, en particular de materiales compuestos de matriz termoplástica o termoendurecible, que comprende:

- dos cuerpos de molde (10, 20), móviles uno con respecto al otro, realizados en un material eléctricamente conductor y que comprenden, cada uno, una zona moldeante (12, 22) destinada a estar en contacto con el material que hay que transformar, y

- medios inductores (30) para generar un campo magnético de frecuencias F que envuelve a los cuerpos de molde, estando caracterizado el dispositivo porque las caras de al menos uno de los dos cuerpo de molde (10, 20) situadas enfrentadas a los medios inductores, con excepción de las zonas moldeantes (12, 22), están recubiertas de una capa de blindaje (14, 24) de un material magnético que impide la penetración del campo magnético en los cuerpos de molde (10, 20),

y porque los cuerpos de molde están aislados eléctricamente uno con respecto al otro durante la fase de moldeo, con el fin de que las caras enfrentadas de los dos cuerpos de molde delimiten un entrehierro (42) en el cual circula el campo magnético que induce corrientes en la superficie de la zona moldeante (12, 22) de cada cuerpo de molde (10, 20), permitiendo, así localizar el calentamiento de la interfaz zona moldeante/material que hay que transformar.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2006/050689.

Solicitante: ROCTOOL.

Nacionalidad solicitante: Francia.

Dirección: SAVOIE TECHNOLAC 73370 LE BOURGET DU LAC FRANCIA.

Inventor/es: FEIGENBLUM,JOSE, GUICHARD,ALEXANDRE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C33/56 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 33/00 Moldes o núcleos; Detalles o accesorios para ellos. › Revestimientos; Agentes de desmoldeo, de lubricación o de separación.

- B29C35/08 B29C […] › B29C 35/00 Calentamiento, enfriamiento o endurecimiento, p. ej. reticulación, vulcanización; Aparatos a este efecto (moldes con medios de calentamiento o de enfriamiento incorporados B29C 33/02; dispositivos para el endurecimiento de prótesis dentales de materia plástica A61C 13/14; antes del moldeo B29B 13/00). › utilizando energía ondulatoria o radiación de partículas.

- H05B6/02 ELECTRICIDAD. › H05 TECNICAS ELECTRICAS NO PREVISTAS EN OTRO LUGAR. › H05B CALEFACCION ELECTRICA; ALUMBRADO ELECTRICO NO PREVISTO EN OTRO LUGAR. › H05B 6/00 Calefacción por campos eléctricos, magnéticos o electromagnéticos (terapia de radiación de microondas A61N 5/02). › Calefacción por inducción.

- H05B6/14 H05B 6/00 […] › Utillaje, p. ej. toberas, rodillos, calandrias.

PDF original: ES-2380225_T3.pdf

Fragmento de la descripción:

Dispositivo de transformación de materiales que utiliza un calentamiento por inducción.

La invención se refiere a un dispositivo y a un procedimiento que utiliza un calentamiento por inducción, especialmente con el objetivo de realizar la transformación o el moldeo de materiales, en particular de materiales compuestos de matriz termoplástica o termoendurecible.

Para realizar el moldeo de piezas plásticas o de materiales compuestos, los procedimientos conocidos de calentamiento por inducción presentan el inconveniente de calentar una parte importante de un cuerpo de molde. Así, por el documento JP-A-57193340, se conoce un dispositivo para la vulcanización de caucho que comprende dos cuerpos de molde metálicos alrededor de los cuales está enrollada una bobina de calentamiento por inducción.

La invención permite limitar el calentamiento por inducción en una superficie, con el fin de localizar el calentamiento en la interfaz molde/material, lo que permite limitar el consumo de energía y, por tanto, mejorar el rendimiento energético del dispositivo. La productividad aumenta igualmente con menos tiempos de calentamiento y de enfriamiento, porque una fracción muy pequeña del volumen es sometida al calentamiento por inducción.

La invención tiene por objetivo también reducir el coste del utillaje.

La invención se refiere, así, a un dispositivo de transformación, especialmente por moldeo, de materiales, en particular de materiales compuestos de matriz termoplástica o termoendurecible, que comprende:

- dos cuerpos de molde móviles uno con respecto al otro, realizados en un material eléctricamente conductor y que comprenden, cada uno, una zona moldeante destinada a estar en contacto con el material que hay que transformar, y

- medios inductores para generar un campo magnético de frecuencia F que envuelva a los cuerpos de molde,

- estando recubiertas las caras de al menos uno de los dos cuerpos de molde situadas enfrente de los medios inductores, con excepción de la zona moldeante, de una capa de blindaje de un material amagnético que impida la penetración del campo magnético en el cuerpo de molde,

quedando los cuerpos de molde aislados eléctricamente uno con respecto al otro durante una fase de moldeo, con el fin de que las caras enfrentadas de los dos cuerpos de molde delimiten un entrehierro en el cual circule el campo magnético que induce corrientes en la superficie de la zona moldeante de cada cuerpo de molde, permitiendo, así, localizar el calentamiento en la interfaz zona moldeante/material que hay que transformar.

De acuerdo con una realización, los dos cuerpos de molde están recubiertos con una capa de blindaje.

De acuerdo con una realización, los cuerpos de molde comprenden un compuesto magnético, preferentemente de permeabilidad magnética relativa y de resistividad elevadas, por ejemplo un acero a base de níquel, de cromo y/o de titanio.

De acuerdo con una realización, un solo cuerpo de molde está recubierto de una capa de blindaje, comprendiendo el otro cuerpo de molde un material amagnético, preferentemente débilmente resistivo, como por ejemplo aluminio.

De acuerdo con una realización, el cuerpo de molde recubierto de una capa de blindaje comprende un compuesto magnético, preferentemente de resistividad y de permeabilidad magnética relativa elevadas, por ejemplo un acero a base de níquel, de cromo y/o de titanio.

De acuerdo con una realización, la capa de blindaje recubre igualmente una parte, que no constituye una zona moldeante, de al menos una de las dos caras enfrentadas de los cuerpos de molde.

De acuerdo con una realización, la capa de blindaje comprende una chapa metálica fijada al cuerpo de molde magnético, estando ésta por ejemplo soldada o atornillada.

De acuerdo con una realización, la capa de blindaje comprende un depósito de material, especialmente un depósito electrolítico.

De acuerdo con una realización, el espesor e de la capa de blindaje es al menos igual a:

e = 50* (p/F) ½

siendo p la resistividad del material amagnético, y F la frecuencia del campo magnético.

De acuerdo con una realización, la frecuencia F es al menos igual a 25 KHz y preferentemente como mucho igual a 100 KHz.

De acuerdo con una realización, la capa de blindaje comprende un material amagnético de baja resistividad eléctrica, por ejemplo cobre o aluminio.

De acuerdo con una realización, se aplica una capa eléctricamente aislante a la zona moldeante de al menos un cuerpo de molde para perfeccionar el aislamiento eléctrico de estos últimos, especialmente cuando el material que hay que transformar es conductor.

De acuerdo con una realización, los medios inductores comprenden dos partes, cada una solidaria de uno de los cuerpos de molde, para permitir la apertura del dispositivo, y desplazables con el cuerpo de molde respectivo.

De acuerdo con una realización, las dos partes de los medios inductores están unidas eléctricamente por medio de al menos un contactor eléctrico que permite mantener el contacto durante el desplazamiento relativo de un cuerpo de molde con respecto al otro durante la fase de transformación.

La invención se refiere igualmente a un procedimiento de fabricación de piezas, especialmente en gran serie, que recurre al dispositivo definido anteriormente.

Otras características y ventajas de la invención se pondrán de manifiesto con la descripción hecha en lo que sigue, efectuándose esta última a título de ejemplo no limitativo refiriéndose a los dibujos que siguen, en los cuales:

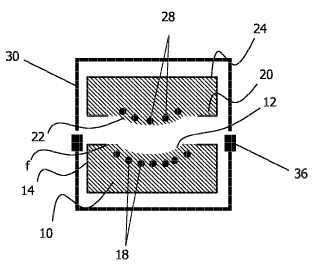

- la figura 1 representa un dispositivo de acuerdo con la invención,

- la figura 2 muestra el dispositivo de la figura 1 en curso de transformación de un material,

- las figuras 3a y 3b muestran disposiciones diferentes de los inductores para el dispositivo mostrado en la figura 1, correspondiendo estas figuras a vistas según la línea 3-3 de la figura 2,

- la figura 4 muestra una variante del dispositivo, y

- la figura 5 muestra una segunda variante.

El dispositivo de moldeo representado en las figuras 1 y 2 comprende dos cuerpos de molde 10, 20, móviles uno con respecto al otro. Los cuerpos de molde 10, 20 están realizados en un material magnético, del cual una parte constituye una zona moldeante, respectivamente 12 para el cuerpo de molde 10, y 22 para el cuerpo de molde 20. Las zonas moldeantes 12, 22 están situadas en dos caras enfrentadas de los cuerpos de molde.

Alrededor de los cuerpos de molde está dispuesta una red de inductores 30, unidos eléctricamente en paralelo o en serie a un generador de corriente. Cada inductor 30 comprende una espira conductora y comprende dos partes 32, 34 separables, de las cuales cada una es solidaria de un cuerpo de molde, respectivamente 10, 20.

Una parte de la superficie exterior de cada cuerpo de molde 10, 20, con excepción de las zonas moldeantes 12, 22, está recubierta de una capa de blindaje 14, 24. En el ejemplo, el blindaje recubre las caras exteriores de los cuerpos de molde situadas enfrente de los inductores 30, y una parte de las caras enfrentadas de los dos cuerpos de molde. En cambio, no es necesario que las caras exteriores de los cuerpos de molde que no están enfrentadas a un inductor (es decir, las caras paralelas al plano de la figura 1) estén recubiertas de una capa de blindaje, porque el campo magnético generado tiene una influencia muy limitada en estas caras.

La figura 1 muestra los dos cuerpos de molde alejados uno del otro antes del moldeo, y la figura 2 es análoga a la de la figura 1 y muestra los dos cuerpos de molde durante la operación de moldeo.

Durante la transformación de un material 40, como se representa en la figura 2, éste queda encerrado y mantenido a presión entre las zonas moldeantes 12, 22 de los dos cuerpos de molde. El material asegura entonces el aislamiento eléctrico entre estos dos cuerpos de molde 10, 20. Gracias a este aislamiento eléctrico, el espacio delimitado por las superficies enfrentadas de los dos cuerpos de molde constituye un entrehierro 42, que permite la circulación de un campo magnético en este espacio.

Cuando los medios inductores que comprenden espiras conductoras 30 son recorridos por corrientes eléctricas Ii alternas de frecuencia F, comprendida por ejemplo entre 25 kilohercios y 100 kilohercios, los inductores generan un campo magnético... [Seguir leyendo]

Reivindicaciones:

1. Dispositivo de transformación por calentamiento, especialmente por el moldeo, de materiales, en particular de materiales compuestos de matriz termoplástica o termoendurecible, que comprende:

- dos cuerpos de molde (10, 20) , móviles uno con respecto al otro, realizados en un material eléctricamente conductor y que comprenden, cada uno, una zona moldeante (12, 22) destinada a estar en contacto con el material que hay que transformar, y

- medios inductores (30) para generar un campo magnético de frecuencias F que envuelve a los cuerpos de molde,

estando caracterizado el dispositivo porque las caras de al menos uno de los dos cuerpo de molde (10, 20) situadas enfrentadas a los medios inductores, con excepción de las zonas moldeantes (12, 22) , están recubiertas de una capa de blindaje (14, 24) de un material magnético que impide la penetración del campo magnético en los cuerpos de molde (10, 20) , y porque los cuerpos de molde están aislados eléctricamente uno con respecto al otro durante la fase de moldeo, con el fin de que las caras enfrentadas de los dos cuerpos de molde delimiten un entrehierro (42) en el cual circula el campo magnético que induce corrientes en la superficie de la zona moldeante (12, 22) de cada cuerpo de molde (10, 20) , permitiendo, así localizar el calentamiento de la interfaz zona moldeante/material que hay que transformar.

2. Dispositivo de acuerdo con la reivindicación 1, en el cual los dos cuerpos de molde (10, 20) están recubiertos de una capa de blindaje (14, 24) .

3. Dispositivo de acuerdo con la reivindicación 2, en el cual los cuerpos de molde (10, 20) comprenden un compuesto magnético, preferentemente de permeabilidad magnética relativa y de resistividad elevadas, por ejemplo un acero a base de níquel, de cromo y/o de titanio.

4. Dispositivo de acuerdo con la reivindicación 1, en el cual un solo cuerpo de molde (72) está recubierto de una capa de blindaje, comprendiendo el otro cuerpo de molde (70) un material amagnético, preferentemente débilmente resistivo, como por ejemplo el aluminio.

5. Dispositivo de acuerdo con la reivindicación 4, en el cual el cuerpo de molde (72) recubierto de una capa de blindaje comprende un compuesto magnético, preferentemente de resistividad y de permeabilidad magnética relativa elevadas, por ejemplo un acero a base de níquel, de cromo y/o de titanio.

6. Dispositivo de acuerdo con una de las reivindicaciones 1 a 5, en el cual la capa de blindaje (14, 24) recubre una parte, que no constituye una zona moldeante, de al menos una de las dos caras enfrentadas de los dos cuerpos de molde.

7. Dispositivo de acuerdo con una de las reivindicaciones 1 a 6, en el cual la capa de blindaje (14, 24) comprende una chapa metálica fijada al cuerpo de molde, estando ésta por ejemplo soldada o atornillada.

8. Dispositivo de acuerdo con una de las reivindicaciones 1 a 7, en el cual la capa de blindaje (14, 24) comprende un depósito de material, especialmente un depósito electrolítico.

9. Dispositivo de acuerdo con una de las reivindicaciones precedentes, en el cual el espesor e de la capa de blindaje (14, 24) es al menos igual a un valor tal que:

e = 50* (p/F) ½

donde p es la resistividad del material amagnético, y F la frecuencia del campo magnético.

10. Dispositivo de acuerdo con una de las reivindicaciones precedentes, en el cual la frecuencia F es al menos igual a 25 KHz y preferentemente como mucho igual a 100 KHz.

11. Dispositivo de acuerdo con una de las reivindicaciones precedentes, en el cual la capa de blindaje (14, 24) comprende un material amagnético de baja resistividad eléctrica, por ejemplo cobre o aluminio.

12. Dispositivo de acuerdo con una de las reivindicaciones precedentes, en el cual se aplica una capa aislante sobre una zona moldeante de al menos un cuerpo de molde para perfeccionar el aislamiento eléctrico entre los cuerpos de molde, especialmente cuando el material que hay que transformar es conductor.

13. Dispositivo de acuerdo con una de las reivindicaciones precedentes, en el cual los medios inductores (30) comprenden dos partes (32, 34) , cada una solidaria de uno de los cuerpos de molde y desplazables con el cuerpo de molde respectivo.

14. Dispositivo de acuerdo con la reivindicación 13, en el cual las dos partes (32, 34) de los medios inductores están unidas eléctricamente por medio de al menos un contactor eléctrico (36) que permite mantener el contacto durante el desplazamiento relativo de un cuerpo de molde (10, 20) con respecto al otro durante la fase de transformación.

15. Procedimiento de fabricación de piezas, especialmente en gran serie, que recurre a un dispositivo de acuerdo 5 con una de las reivindicaciones precedentes, y que comprende las etapas siguientes:

- puesta en posición del material o de los materiales (40) de la pieza que hay que tratar sobre el cuerpo de molde inferior (10) del dispositivo,

- calentamiento de las dos zonas moldeantes (12, 22) y puesta a presión del material (40) entre las dos zonas moldeantes durante un tiempo dado.

Patentes similares o relacionadas:

Sistema de compactación por calentamiento por inducción y método de compactación, del 22 de Julio de 2020, de Northrop Grumman Innovation Systems, Inc: Un sistema de compactación por calentamiento por inducción, comprendiendo el sistema: un miembro (110, 120, 450, […]

Sistema de calentador para máquina de colocación de fibras, del 8 de Julio de 2020, de THE BOEING COMPANY: Maquina de colocacion de fibras automatica que comprende: una cabeza que comprende un rodillo compactador ; un calentador montado en la parte […]

Sistema y procedimiento para la aplicación de un medio viscoso sobre una superficie, del 17 de Junio de 2020, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Procedimiento para aplicar un medio viscoso, en particular un adhesivo o una laca, sobre una superficie , utilizando un módulo para aplicar el medio viscoso , […]

ESTACIÓN DE TRABAJO PORTÁTIL PARA APLICACIÓN DE VINILO SOBRE PIEZAS COMPLEJAS 3D, del 6 de Mayo de 2020, de Global Wrapit S.L: 1. Estación de trabajo portátil para aplicación de vinilo sobre piezas complejas 3D, está caracterizada por estar constituida por un equipo desmontable […]

Componente compuesto fibroso con cuerpo de relleno reticulado por radiación, del 29 de Abril de 2020, de Airbus Defence and Space GmbH: Procedimiento para la producción de un componente compuesto fibroso , comprendiendo el procedimiento: producción de un cuerpo de relleno para una preforma del […]

Herramienta de moldeo por inyección de plástico para la fabricación de un elemento de moldeo por inyección multicomponente, del 8 de Abril de 2020, de B. BRAUN MELSUNGEN AG: Herramienta de moldeo por inyección de plástico para la fabricación de un elemento de moldeo por inyección multicomponente con un componente […]

Método para mejorar el curado de la superficie en planchas de impresión flexográfica digital, del 8 de Abril de 2020, de Macdermid Graphics Solutions, LLC: Un elemento fotocurable de impresión de imágenes en relieve que comprende: a) una capa de soporte; b) una o más capas fotocurables dispuestas sobre […]

Métodos para reducir la viscosidad en estado fundido y para mejorar la capacidad de termosellado del poliéster y para fabricar un envase o paquete termosellado, del 11 de Marzo de 2020, de STORA ENSO OYJ: Un método para mejorar la capacidad de termosellado de un poliéster, caracterizado por que una capa de revestimiento de poliéster que contiene polilactida […]