Tobera de inyección ranurada y quemador de bajo NOx.

Conjunto de quemador que comprende:

(a) un soporte de llama central (801) que tiene medios de entrada (803) para un gas oxidante (815),

medios de entrada (813) para un combustible primario (816), una región de combustión (817, 819, 821) para quemar el gas oxidante (815) y el combustible primario (816), y una salida para la descarga de un efluente primario desde el soporte central de llama (801), y

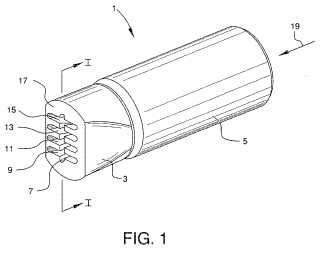

(b) una pluralidad de toberas inyectoras de combustible secundario (833) que rodean la salida del soporte de llama central (801), en las que cada tobera inyectora de combustible secundario (833) comprende (1) un cuerpo de tobera (3) que tiene una cara de entrada (203), una cara de salida (17), y un eje de flujo de entrada (201) que pasa a través de las caras de entrada y salida, y (2) una o más ranuras (7, 9, 11, 13, 15) que se extienden a través del cuerpo de la tobera (3) desde la cara de entrada (203) hasta la cara de salida (17), teniendo cada ranura (7, 9, 11, 13, 15) un eje de ranura y un plano central de ranura.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E04001245.

Solicitante: AIR PRODUCTS AND CHEMICALS, INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 7201 HAMILTON BOULEVARD ALLENTOWN, PA 18195-1501 ESTADOS UNIDOS DE AMERICA.

Inventor/es: JOSHI, MAHENDRA LADHARAM.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F23D14/58 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F23 APARATOS DE COMBUSTION; PROCESOS DE COMBUSTION. › F23D QUEMADORES. › F23D 14/00 Quemadores para la combustión de un gas, p. ej. de un gas mantenido en estado líquido bajo presión. › caracterizados por la forma o la disposición del orificio u orificios de las boquillas, p. ej. en corona.

PDF original: ES-2381543_T3.pdf

Fragmento de la descripción:

Tobera de inyección ranurada y quemador de bajo NOx

ANTECEDENTES DE LA INVENCIÓN

Las toberas se utilizan en una amplia variedad de aplicaciones para inyectar un fluido en otro fluido y favorecer la mezcla eficaz de los dos fluidos. Entre estas aplicaciones se incluyen, por ejemplo, sistemas de reactores químicos, quemadores industriales en hornos de proceso, inyectores de combustible en cámaras de combustión de turbinas de gas, toberas de escape de motores a reacción, inyectores de combustible en motores de combustión interna, e inyección de productos químicos o de gas en sistemas de tratamiento de aguas residuales. El objetivo de estas aplicaciones es el de promover la mezcla de vórtice y la dispersión rápida del fluido inyectado en el fluido circundante. Por lo general, es deseable lograr esta mezcla eficaz con una mínima caída de presión del fluido que se inyecta.

El diseño adecuado de las toberas de inyección para quemadores en hornos y calderas industriales es importante para maximizar la eficiencia de combustión y minimizar las emisiones de monóxido de carbono y óxidos de nitrógeno (NOx) . En particular, el endurecimiento de las regulaciones sobre las emisiones de NOx requiere de diseños de toberas y quemadores mejorados de alta eficiencia para todo tipo de combustibles utilizados en hornos y calderas industriales. Los quemadores en estas aplicaciones de combustión utilizan combustibles tales como el gas natural, propano, hidrógeno, gas de refinería, y otras combinaciones de gases combustibles de diferentes valores caloríficos. Se puede utilizar aire, aire precalentado, escapes de la turbina de gas, y/o aire enriquecido con oxígeno como los oxidantes en los quemadores.

Se pueden utilizar chorros turbulentos convencionales en una punta de tobera circular para arrastrar los gases de combustión secundarios o circundantes en un horno mediante un proceso típico de chorros de arrastre. La eficiencia de arrastre puede estar afectada por muchas variables, entre las que se incluyen el combustible principal y la proporción de inyección de oxidante o la presión de alimentación, proporción de flujo de fluido secundario o circundante, la flotabilidad del gas, la relación de la densidad del fluido primario y secundario, y la geometría de diseño de la tobera de combustible. Diseños eficaces de quemadores bajos en NOx requieren geometrías de punta de tobera que producen la máxima eficiencia de arrastre a una proporción de disparo dada o a presiones dadas de suministro de combustible y oxidante. Un mayor arrastre de gases del horno seguido de mezcla rápida entre el combustible, el gas oxidante y los gases de combustión producen temperaturas promedio de llama más bajas, lo que reduce la proporción de formación de NOx térmico. La mezcla mejorada en la ranura del horno puede reducir además los niveles de CO en los gases de combustión. Si la geometría del diseño de la tobera no está optimizada, la tobera puede requerir presiones de suministro de combustible y/o oxidante mucho más elevadas o mayores proporciones de gas promedio para lograr una mezcla adecuada en el horno y producir los niveles requeridos de emisiones de NOx.

En muchos procesos en la industria química, la presión de suministro de combustible está limitada debido a los procesos corriente arriba o corriente abajo. Por ejemplo, en la producción de hidrógeno o gas de síntesis a partir de gas natural por reformado de metano con vapor (SMR) , un horno reactor de reformado operado con un combustible de gas natural primario produce un flujo de gas de síntesis crudo. Después de un desplazamiento opcional con vapor de agua para maximizar la conversión a hidrógeno, se utiliza un sistema de adsorción de presión oscilante (PSA) para recuperar el producto deseado de la salida de gas del reformador. El gas combustible residual del sistema de PSA, que normalmente se recupera a una presión baja, se recicla al reformador como combustible adicional o secundario. La recuperación de productos y la eficiencia de separación elevada en un sistema de PSA requiere que las etapas de descompresión y purga se produzcan a presiones cercanas a la atmosférica y, por lo general, estas presiones son lo más bajas posibles para maximizar la recuperación de producto. Por lo tanto, la mayoría de los sistemas de PSA producen habitualmente una corriente de gas residual de 136 a 156 KPa (5 a 8 psig) para reciclar al horno reformador. Después de un tanque de compensación para ecualizar las fluctuaciones cíclicas de presión y el equipo necesario para el control de flujo de control de la ignición, la presión de suministro de los gases de escape disponibles como combustible secundario a los quemadores del horno reformador puede ser inferior a 122 KPa (3 psig) .

Para un control eficiente en coste de las emisiones de NOx a partir de hornos de proceso SMR, los quemadores deben ser capaces de encenderse a estas presiones bajas de suministro de combustible secundario. Si los quemadores no pueden funcionar a estas presiones bajas, el combustible secundario debe ser comprimido, utilizando habitualmente compresores de propulsión eléctrica. Para plantas de hidrógeno grandes, el coste de esta compresión puede ser una parte importante de los costes operativos generales y, por lo tanto, es conveniente hacer funcionar los quemadores del horno reformador directamente con gas residual de PSA de baja presión como combustible secundario.

Algunos quemadores de baja emisión de NOx disponibles comercialmente utilizan métodos activos de control de mezcla, tales como aletas de tobera vibrantes motorizadas o válvulas oscilantes operadas por solenoide para producir zonas de combustión oscilantes ricas en combustible y/o pobres en combustible en la región de la llama. En estos quemadores, se utiliza energía externa para aumentar la intensidad de turbulencia de los chorros de combustible y oxidante para mejorar las proporciones de mezcla. Sin embargo, estos métodos no pueden utilizarse en todos los diseños de quemadores de baja emisión de NOx o aplicaciones de calentamiento por falta de espacio del horno y consideraciones sobre el contorno de la llama. Entre otros métodos comunes de control de NOx se incluyen la dilución del gas de combustión con los gases de combustión recirculados o la inyección de vapor. Mediante la inyección de sustancias químicas no reactivas o inertes en la mezcla de combustible y oxidante, se reduce la temperatura promedio de la llama y, por lo tanto, se reducen las emisiones de NOx. Sin embargo, estos métodos requieren de tuberías y los costes adicionales asociados con el transporte de los gases de combustión, vapor u otros gases inertes. Además, hay una penalización energética debido al calentamiento necesario de los gases de dilución desde temperatura ambiente hasta la temperatura del proceso.

Es deseable que los nuevos diseños de quemadores de baja emisión de NOx utilicen técnicas rentables de mezcla pasiva para mejorar la economía del proceso. Estas técnicas pasivas utilizan la energía interna del fluido para mejorar la mezcla y no requieren de dispositivos que utilizan energía externa. Además, los nuevos quemadores de baja emisión de NOx deben ser diseñados para funcionar a presiones muy bajas de gas combustible. Las realizaciones de la presente invención, que se describen a continuación y se definen por las reivindicaciones que siguen, dan a conocer toberas y diseños de quemadores mejorados que reducen las emisiones de NOx a niveles muy bajos al tiempo que permiten la utilización de presiones muy bajas de gas de combustible.

El documento FR 2317592 se refiere al área de las instalaciones termo técnicas y más específicamente a los quemadores de gas. El quemador de gas permite la formación de pequeñas llamas de temperatura elevada debido a su tobera conformada con múltiples aberturas de tobera. El quemador de gas comprende un mezclador, una tobera conformada, un distribuidor de gas posicionado coaxialmente con el mezclador, y medios para transportar el gas y el aire al distribuidor y al mezclador de gas. La tobera conformada se coloca sobre el mezclador por el que sale la mezcla de aire-gas. La tobera conformada tiene aberturas de tobera conformadas como arcos posicionadas a lo largo de, como mínimo, dos anillos concéntricos, en los que las aberturas de tobera están inclinadas en comparación con el eje de simetría del quemador. El ángulo de inclinación de las aberturas de tobera aumenta progresivamente a medida que la abertura de la tobera se distancia del eje de simetría del quemador y se aproxima a la periferia de la tobera conformada.

El documento US 4790485 se refiere... [Seguir leyendo]

Reivindicaciones:

1. Conjunto de quemador que comprende:

(a) un soporte de llama central (801) que tiene medios de entrada (803) para un gas oxidante (815) , medios de entrada (813) para un combustible primario (816) , una región de combustión (817, 819, 821) para quemar el gas oxidante (815) y el combustible primario (816) , y una salida para la descarga de un efluente primario desde el soporte central de llama (801) , y

(b) una pluralidad de toberas inyectoras de combustible secundario (833) que rodean la salida del soporte de llama central (801) , en las que cada tobera inyectora de combustible secundario (833) comprende

(1) un cuerpo de tobera (3) que tiene una cara de entrada (203) , una cara de salida (17) , y un eje de flujo de entrada

(201) que pasa a través de las caras de entrada y salida, y (2) una o más ranuras (7, 9, 11, 13, 15) que se extienden a través del cuerpo de la tobera (3) desde la cara de entrada (203) hasta la cara de salida (17) , teniendo cada ranura (7, 9, 11, 13, 15) un eje de ranura y un plano central de ranura.

2. Conjunto de quemador, según la reivindicación 1, en el que cada tobera inyectora de combustible secundario (833) tiene dos o más ranuras (7, 9, 11, 13, 15) y los ejes de ranura de, como mínimo, dos ranuras no son paralelos entre sí.

3. Conjunto de quemador, según la reivindicación 1, en el que cada tobera inyectora de combustible secundario (833) tiene dos o más ranuras (7, 9, 11, 13, 15) y, como mínimo, dos ranuras se cruzan entre sí.

4. Conjunto de quemador, según la reivindicación 3, en el que el cuerpo de tobera tiene cuatro ranuras (507, 508, 511, 513) en las que una primera y una segunda ranura (507, 508) se cruzan entre sí y en las que una tercera y una cuarta ranura (511, 513) se cruzan entre sí.

5. Conjunto de quemador, según la reivindicación 3, en el que el cuerpo de tobera tiene tres o más ranuras (7, 9, 11, 13, 15) y una primera ranura (7) se cruza con cada de las otras ranuras (9, 11, 13, 15) .

6. Conjunto de quemador, según la reivindicación 5, en el que el plano central de la primera ranura (7) corta al eje del flujo de entrada (201) en un ángulo interior de entre 0 y, aproximadamente, 15 grados.

7. Conjunto de quemador, según la reivindicación 5, en el que el plano central de cualquiera de las otras ranuras (9, 11, 13, 15) cruza al eje del flujo de entrada (201) en un ángulo interior de entre 0 y, aproximadamente, 30 grados.

8. Conjunto de quemador, según la reivindicación 5, en el que los planos centrales de las otras dos ranuras adyacentes (8, 11) se cruzan en un ángulo interior de entre 0 y, aproximadamente, 15 grados.

9. Conjunto de quemador, según la reivindicación 8, en el que las dos ranuras adyacentes (8, 11) se cortan en la cara de entrada (203) del cuerpo de la tobera (3) .

10. Proceso de combustión que comprende:

(a) proporcionar un conjunto de quemador, que incluye:

(1) un soporte central de llama (801) que tiene medios de entrada (803) para un gas oxidante (815) , medios de entrada (813) para un combustible primario (816) , una región de combustión (817, 819, 821) para quemar el gas oxidante (815) y el combustible primario (816) , y una salida para la descarga de un efluente primario desde el soporte de llama central (801) , y

(2) una pluralidad de toberas inyectoras de combustible secundario (833) que rodean la salida del soporte de llama central (801) , en el que cada inyector de combustible secundario (833) comprende

(2a) un cuerpo de tobera (3) que tiene una cara de entrada (203) , una cara de salida (17) , y un eje de flujo de entrada (201) que pasa a través de las caras de entrada y salida, y (2b) una o más ranuras (7, 9, 11, 13, 15) que se extienden a través del cuerpo de la tobera (3) desde la cara de entrada (203) hasta la cara de salida (17) , teniendo cada ranura (7, 9, 11, 13, 15) un eje de ranura y un plano central de ranura;

(b) introducir el combustible primario (816) y el gas oxidante (815) en el soporte central de llama (801) , quemar el combustible primario con una parte del gas oxidante en la región de combustión (817, 819, 821) del soporte de llama

central (801) , y descargar un efluente primario que contiene los productos de la combustión y el exceso de gas oxidante desde la salida del soporte de llama central (801) , y

(c) inyectar el combustible secundario (835) a través de las toberas inyectoras de combustible secundario (833) en el

efluente primario desde la salida del soporte de llama central (801) y quemar el combustible secundario con el exceso de gas oxidante.

11. Proceso de combustión, según la reivindicación 10, en el que el combustible primario (816) y el combustible secundario (835) son gases que tienen composiciones diferentes. 10

12. Proceso de combustión, según la reivindicación 11, en el que el combustible primario (816) es gas natural y el combustible secundario comprende hidrógeno, metano, monóxido de carbono y dióxido de carbono obtenido de un sistema de adsorción de presión oscilante.

13. Proceso de combustión, según la reivindicación 11, en el que el combustible secundario (835) se introduce en las toberas inyectoras de combustible secundario a una presión menor de 122 KPa (3 psig) .

14. Proceso de combustión, según la reivindicación 10, en el que el combustible primario (816) y el combustible secundario (835) son gases que tienen la misma composición. 20

Patentes similares o relacionadas:

QUEMADOR DE GAS PARA UNA ENCIMERA DE GAS, del 31 de Julio de 2020, de BSH ELECTRODOMESTICOS ESPAÑA S.A.: Quemador de gas para una encimera de gas. Un quemador de gas para una encimera de gas comprende un elemento de mezcla para mezclar un gas combustible […]

Procedimiento de combustión de un quemador de gas de premezcla con baja emisión de NOx, del 27 de Mayo de 2020, de Fives Pillard: Procedimiento de combustión que comprende el uso de un quemador de premezcla constituido por un conjunto de boquillas de premezcla dispuestas circularmente según un […]

Dispositivo distribuidor de gas para un quemador atmosférico de gas, del 4 de Septiembre de 2019, de Bosch Termotecnologia S.A: Dispositivo distribuidor de gas para un quemador atmosférico de gas, que comprende una carcasa de distribuidor con una conexión de suministro de gas y con al […]

Quemador, del 7 de Agosto de 2019, de HALDOR TOPS E A/S: Quemador para un reactor catalítico que comprende una entrada de gas oxidante , una entrada de gas de proceso , una pluralidad de tubos de gas oxidante […]

Conjunto de quemador de gas para un aparato de cocción, del 12 de Junio de 2019, de ELECTROLUX HOME PRODUCTS, INC: Un conjunto de quemador de gas para un aparato de cocción que comprende: un cuerpo de quemador que tiene un lado superior y un lado inferior; una pluralidad […]

Quemador de gas mejorado para aparatos de cocina, del 1 de Mayo de 2019, de DEFENDI ITALY S.R.L.: Un quemador de gas mejorado para aparatos de cocina, que comprende: - una estructura de soporte inferior en forma de copa a aplicar en una posición correspondiente […]

Unidad de quemador de gas, del 10 de Abril de 2019, de Electrolux Appliances Aktiebolag: Unidad de quemador de gas, de forma específica, para un hornillo de cocina de gas, que comprende una tapa de quemador y un cuerpo de quemador, en donde - […]

Quemador para cocinas de gas profesionales o domésticas, particularmente del tipo de quemadores de llama vertical adaptados para cocinar con woks y similares, del 1 de Abril de 2019, de A.R.C. S.r.l: Quemador para cocinas de gas profesionales o domésticas, particularmente del tipo de quemadores de llama vertical adaptados para cocinar con woks y similares, que comprende […]