Procedimiento de soldadura de reparación subacuática.

Procedimiento de soldadura de reparación subacuática para soldar una placa de protección (3) a una estructurametálica (2) para cubrir una superficie de la estructura que comprende una parte que debe repararse bajo el agua,

caracterizado porque

la parte que se va a reparar se cierra herméticamente mediante la placa de protección soldando la periferia de laplaca de protección bajo el agua, mientras se suministra gas inerte (10) a una parte de soldadura coaxialmente conel haz de láser (7) para una soldadura por láser, en el que

la placa de protección está provista de una abertura para liberar el vapor generado durante la soldadura a partir delagua que permanece entre la placa de protección y la estructura, y

la abertura se cierra después de soldar la periferia externa de la placa de protección a la estructura.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2007/053741.

Solicitante: KABUSHIKI KAISHA TOSHIBA.

Nacionalidad solicitante: Japón.

Dirección: 1-1, SHIBAURA 1-CHOME MINATO-KU, TOKYO 105-8001 JAPON.

Inventor/es: SATO, KATSUHIKO, SHIIHARA,Katsunori, KONO,Wataru, TANAKA,Yoshimi, TAMURA,Masataka, ITO,Tomoyuki, SOMA,Koichi, TANABE,Tomoharu.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23K26/12 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 26/00 Trabajo por rayos láser, p. ej. soldadura, corte o taladrado. › bajo ambientes o atmósfera especial, p. ej. en un recinto.

- B23K26/20 B23K 26/00 […] › Unión (soldadura sin fusión por energía radiante B23K 1/005; unión de elementos plásticos preformados por calentamiento mediante láser B29C 65/16).

- B23K9/00 B23K […] › Soldadura o corte por arco voltaico (soldadura eléctrica por escoria B23K 25/00; transformadores de soldadura H01F; generadores de soldadura H02K).

PDF original: ES-2384444_T3.pdf

Fragmento de la descripción:

Procedimiento de soldadura de reparación subacuática.

La presente invención se refiere a un procedimiento de soldadura de reparación subacuática para realizar una operación de reparación por soldadura subacuática mediante un haz de láser sin descarga de agua.

Antecedentes de la técnica Es conocido un procedimiento de soldadura por láser de estructuras subacuáticas que aplica una cubierta de alta estanqueidad (cámara) con el objetivo de soldar y producir un ambiente gaseoso en el lugar del objeto que debe soldarse y provocar el vaciado de agua de la cámara por medio de gas inerte (ver el documento de patente 1) . Sin embargo, con el procedimiento de soldadura subacuática por láser conocido descrito anteriormente y un aparato de soldadura subacuática por láser adaptado para utilizar el procedimiento, el sistema completo adquiere inevitablemente unas proporciones enormes, debido a que se necesita un aparato de secado complejo y voluminoso, lo cual a su vez da lugar a problemas de accesibilidad al interior de la estructura compleja que comprende zonas estrechas y poca operabilidad.

Una técnica conocida para hacer frente al problema indicado anteriormente es la técnica de soldadura subacuática mediante emisión de gas inerte por la boquilla de un cabezal de soldadura por láser y de mantenimiento temporal del lugar de soldadura solo en un ambiente gaseoso mediante la energía del gas inerte emitido (ver los documentos de patentes 2 y 3) . No obstante, esta técnica se refiere principalmente a un perfil de boquilla y a conseguir que el flujo gaseoso permanezca en el lugar de soldadura subacuático para mantenerlo temporalmente en ambiente gaseoso sin ninguna cámara.

Documento de patente 1: Publicación de solicitud de patente japonesa abierta al público nº 05-031591.

Documento de patente 2: Publicación de patente japonesa nº 3012175.

Documento de patente 3: Publicación de patente japonesa nº 3619286.

Exposición de la invención Problema que se debe resolver mediante la invención Un cabezal de soldadura del tipo descrito anteriormente puede funcionar correctamente en la superficie de una estructura bajo el agua para la soldadura por láser. No obstante, cuando se aplica una placa de protección a la superficie de la estructura, la soldadura frecuentemente resulta defectuosa, ya que es difícil ofrecer una buena calidad de soldadura debido a la imposibilidad de vaciar correctamente el agua del área situada entre la placa de protección y el lugar de soldadura y la evaporación y expulsión del agua que permanece en el lugar de soldadura. En suma, la técnica convencional no define específicamente el procedimiento de convergencia del haz de láser, el perfil de la placa de protección, los procedimientos de alineación de la placa de protección ni el procedimiento de soldadura para la soldadura subacuática mediante una placa de protección, y por consiguiente el procedimiento de soldadura/unión de la placa de protección y la superficie sumergida que se desea reparar está sujeto a problemas, incluido el de la evaporación y la expulsión del agua que permanece en el espacio entre ambas.

Además, mientras que la placa de protección y la superficie que se someterá a soldadura de reparación deben juntarse por completo para soldar mediante una placa de protección, es necesario introducir un aparato de sujeción de la placa de protección de gran tamaño para realizar la operación de soldadura de reparación subacuática a distancia. Por lo tanto, se plantea la necesidad de disponer de plantillas operativas más sencillas que permitan mejorar dichas operaciones de soldadura subacuática.

Considerando las circunstancias mencionadas anteriormente, uno de los objetivos de la presente invención consiste por lo tanto en suprimir o prevenir el problema de una soldadura deficiente debida a la expulsión del metal de soldadura que se puede producir durante una soldadura de reparación subacuática cuando el agua residual se evapora y expulsa mientras se utiliza un haz de láser sin descarga de agua.

Medios para resolver el problema Para alcanzar el objetivo, según un aspecto de la presente invención se da a conocer el procedimiento de soldadura de reparación subacuática según la reivindicación 1.

Según otro aspecto de la presente invención, se da a conocer el procedimiento de soldadura de reparación subacuática según la reivindicación 9.

Según otro aspecto de la presente invención, se dan a conocer los procedimientos de soldadura de reparación

subacuática según las reivindicaciones 10 o 13 para reparar una parte defectuosa de la propia placa de solape.

Efecto de la invención Con la presente invención, se puede suprimir o prevenir el problema de soldadura defectuosa debida a la expulsión del metal de soldadura que puede resultar de la evaporación y expulsión del agua residual durante la reparación por soldadura subacuática.

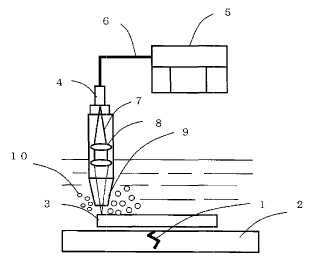

Breve descripción de los dibujos La figura 1 es una vista en sección transversal longitudinal esquemática que representa un estado en el que se utiliza un procedimiento de soldadura de reparación subacuática comparativo no cubierto por la presente invención.

La figura 2 es una vista en planta esquemática que representa una parte de soldadura en la que se utiliza el procedimiento de soldadura de reparación subacuática.

La figura 3A es una vista en planta esquemática de una placa de protección, en la que se emplea una primera forma de realización del procedimiento de soldadura de reparación subacuática de la presente invención, que representa una posible posición de una hendidura en dicha placa.

La figura 3B es una vista en planta esquemática de una placa de protección, en la que se emplea la primera forma de realización del procedimiento de soldadura de reparación subacuática de la presente invención, que representa otra posible posición de una hendidura en dicha placa.

La figura 3C es una vista en planta esquemática de una placa de protección, en la que se emplea la primera forma de realización del procedimiento de soldadura de reparación subacuática de la presente invención, que representa otra posible posición de una hendidura en dicha placa.

La figura 3D es una vista en planta esquemática de una placa de protección, en la que se emplea la primera forma de realización del procedimiento de soldadura de reparación subacuática de la presente invención, que representa otra posible posición de una hendidura en dicha placa.

La figura 3E es una vista en planta esquemática de una placa de protección, en la que se emplea la primera forma de realización del procedimiento de soldadura de reparación subacuática de la presente invención, que representa otra posible posición de una hendidura en dicha placa.

La figura 3F es una vista en planta esquemática de una placa de protección, en la que se emplea la primera forma de realización del procedimiento de soldadura de reparación subacuática de la presente invención, que representa otra posible posición de una hendidura en dicha placa.

La figura 3G es una vista en planta esquemática de una placa de protección, en la que se emplea la primera forma de realización del procedimiento de soldadura de reparación subacuática de la presente invención, que representa otra posible posición de una hendidura en dicha placa.

La figura 3H es una vista en planta esquemática de una placa de protección, en la que se emplea la primera forma de realización del procedimiento de soldadura de reparación subacuática de la presente invención, que representa otra posible posición de una hendidura en dicha placa.

La figura 3I es una vista en planta esquemática de una placa de protección, en la que se emplea la primera forma de realización del procedimiento de soldadura de reparación subacuática de la presente invención, que representa otra posible posición de una hendidura en dicha placa.

La figura 4 es una vista en planta esquemática que representa una parte de soldadura, en la que se emplea la primera forma de realización del procedimiento de soldadura de reparación subacuática de la presente invención.

La figura 5 es una vista en sección transversal longitudinal esquemática que representa un estado en el que se emplea la primera forma de realización del procedimiento de soldadura de reparación subacuática de la presente invención.... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de soldadura de reparación subacuática para soldar una placa de protección (3) a una estructura metálica (2) para cubrir una superficie de la estructura que comprende una parte que debe repararse bajo el agua, caracterizado porque la parte que se va a reparar se cierra herméticamente mediante la placa de protección soldando la periferia de la placa de protección bajo el agua, mientras se suministra gas inerte (10) a una parte de soldadura coaxialmente con el haz de láser (7) para una soldadura por láser, en el que la placa de protección está provista de una abertura para liberar el vapor generado durante la soldadura a partir del agua que permanece entre la placa de protección y la estructura, y la abertura se cierra después de soldar la periferia externa de la placa de protección a la estructura.

2. Procedimiento según la reivindicación 1, caracterizado porque la abertura está dispuesta adyacente a uno de los lados de la placa de protección, y el lado adyacente a la placa de protección se suelda por último en la operación de soldadura de la periferia externa de la placa de protección a la estructura.

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque la abertura se cierra de abajo a arriba cubriendo la abertura mediante una cubierta de protección, suministrando el gas inerte en la cubierta de protección para descargar el agua entre la placa de protección y la estructura e irradiando a continuación un haz de láser.

4. Procedimiento según la reivindicación 3, caracterizado porque la superficie de la placa de protección se calienta cuando se descarga el agua entre la placa de protección y la estructura.

5. Procedimiento según la reivindicación 1, caracterizado porque la etapa de soldadura de la periferia externa de la placa de protección comprende:

una primera etapa de soldadura de la periferia externa de la placa de protección excepto una parte de la misma;

una etapa de descarga de agua que consiste en descargar el agua que permanece entre la placa de protección y la estructura tras la primera etapa de soldadura; y una segunda etapa de soldadura que consiste en soldar la parte de la periferia externa de la placa de protección que se ha dejado sin soldar en la primera etapa de soldadura tras la etapa de descarga de agua.

6. Procedimiento según la reivindicación 1, caracterizado porque la etapa de soldadura de la periferia externa de la placa de protección comprende: una primera pasada de soldadura de las facetas extremas de la placa de protección, desde dentro; y una segunda pasada de soldadura de una zona próxima a las facetas extremas después de la primera pasada.

7. Procedimiento según cualquiera de las reivindicaciones 1 a 6, caracterizado porque la soldadura se realiza cubriendo la parte de soldadura mediante una cubierta de protección y suministrando el gas inerte dentro de la cubierta de protección.

8. Procedimiento según la reivindicación 7, caracterizado porque la parte de soldadura se cubre mediante la cubierta de protección y el gas inerte es suministrado dentro de la cubierta de protección cuando se suelda la periferia externa de la placa de protección, mientras se dispone una boquilla de protección lateral en la cubierta de protección para suministrar el gas inerte entre la placa de protección y la estructura, y se suministra gas inerte a la boquilla de protección lateral.

9. Procedimiento de soldadura de reparación subacuática para soldar una placa de protección (3) a una estructura metálica (2) de manera que cubra una superficie de la estructura que comprende una parte que debe repararse bajo el agua, caracterizado porque

la parte que se va a reparar se cierra herméticamente mediante la placa de protección soldando la periferia de la placa de protección bajo el agua utilizando un arco TIG, un arco MIG o un arco de plasma, mientras se suministra gas inerte (10) a una parte de soldadura coaxialmente con el arco, en el que la placa de protección está provista de una abertura para liberar el vapor generado durante la soldadura a partir del agua que permanece entre la placa de protección y la estructura, y la abertura se cierra después de soldar la periferia externa de la placa de protección a la estructura.

10. Procedimiento de soldadura de reparación subacuática para reparar una parte defectuosa de una placa de solape que está dispuesta a lo largo de una superficie de una estructura metálica de manera que cubre parte de la misma o una parte defectuosa de una parte de soldadura de la placa de solape bajo el agua, caracterizado porque el procedimiento comprende:

una etapa de formación de orificios pasantes que consiste en formar orificios pasantes a través de la placa de solape;

una etapa de soldadura de la parte defectuosa que consiste en irradiar un haz de láser coaxialmente con una boquilla, eyectando gas inerte a la parte defectuosa desde la boquilla, para reparar la parte defectuosa bajo el agua mediante soldadura por láser, después de la etapa de formación de orificios pasantes; y una etapa de cierre de los orificios pasantes que consiste en cerrar herméticamente los orificios pasantes bajo el agua irradiando un haz de láser coaxialmente con la boquilla, eyectando gas inerte a los orificios pasantes desde la boquilla, después de la etapa de soldadura de la parte defectuosa.

11. Procedimiento según la reivindicación 10, caracterizado porque la parte defectuosa no se elimina, sino que se suelda mediante soldadura en ojo de cerradura en la etapa de soldadura de la parte defectuosa.

12. Procedimiento según la reivindicación 10, caracterizado porque la parte defectuosa no se elimina, sino que se 20 suelda suministrando un alambre de aportación en la etapa de soldadura de la parte defectuosa.

13. Procedimiento de soldadura de reparación subacuática para reparar una parte defectuosa de una placa de solape que está dispuesta a lo largo de una superficie de una estructura metálica con el fin de cubrir una parte de la misma o una parte defectuosa de una parte de soldadura de la placa de solape bajo el agua, caracterizado porque el procedimiento comprende:

una etapa de formación de orificios pasantes que consiste en formar orificios pasantes a través de la placa de solape;

una etapa de soldadura de la parte defectuosa que consiste en soldar la parte defectuosa bajo el agua utilizando un arco TIG, un arco MIG o un arco de plasma, generando un arco coaxialmente con una boquilla, eyectando gas inerte a la parte defectuosa desde la boquilla, para reparar la parte defectuosa tras la etapa de formación de los orificios pasantes; y una etapa de cierre de los orificios pasantes que consiste en cerrar herméticamente los orificios pasantes bajo el agua soldando utilizando un arco TIC, un arco MIG o un arco de plasma coaxialmente con la boquilla, eyectando gas inerte a los orificios pasantes desde la boquilla, después de la etapa de soldadura de la parte defectuosa.

14. Procedimiento según la reivindicación 10, caracterizado porque la parte defectuosa se elimina, y a continuación se realiza soldadura de relleno mediante soldadura por láser, mientras se suministra un alambre de aportación en la etapa de soldadura de la parte defectuosa.

15. Procedimiento según cualquiera de las reivindicaciones 10 a 14, caracterizado porque la parte defectuosa se cubre mediante una cubierta de protección y se repara, mientras se suministra un gas de protección dentro de la 45 cubierta de protección en la etapa de soldadura de la parte defectuosa.

16. Procedimiento según cualquiera de las reivindicaciones 10 a 14, caracterizado porque la etapa de formación de orificios pasantes comprende:

50 una etapa de formación de unos primeros orificios pasantes próximos a la parte defectuosa para liberar el vapor generado en la etapa de soldadura de la parte defectuosa, y una etapa de formación de unos segundos orificios pasantes debajo de los primeros orificios pasantes para liberar el agua permanece en el espacio entre la estructura metálica y la placa de solape.

55 17. Procedimiento según la reivindicación 16, caracterizado porque la etapa de cierre de los orificios pasantes comprende:

una primera etapa de cierre de orificios pasantes, que consiste en cerrar herméticamente los primeros orificios pasantes, y una segunda etapa de cierre de orificios pasantes que consiste en cerrar herméticamente los segundos 60 orificios pasantes.

18. Procedimiento según la reivindicación 17, caracterizado porque los segundos orificios pasantes se cubren mediante una cubierta de protección y se suministra gas de protección dentro de la cubierta de protección para descargar el agua que permanece en el espacio entre la estructura metálica y la placa de solape y a continuación los 65 segundos orificios pasantes se cierran herméticamente en la segunda etapa de cierre de orificios pasantes.

19. Procedimiento según cualquiera de las reivindicaciones 10 a 18, caracterizado porque la parte defectuosa es una parte defectuosa de la parte de soldadura de la estructura metálica y la placa de solape, y la parte defectuosa se elimina para resoldar a continuación la estructura metálica y la placa de solape en la etapa de soldadura de la parte defectuosa.

20. Procedimiento según cualquiera de las reivindicaciones 10 a 19, caracterizado porque en la etapa de formación de orificios pasantes se utiliza un procesamiento por láser.

Patentes similares o relacionadas:

Procedimiento para la soldadura por láser de CO2 de aceros de baja aleación, del 14 de Agosto de 2019, de MESSER GROUP GMBH: Procedimiento para la soldadura por láser de una pieza de trabajo constituida por acero no aleado o de baja aleación bajo empleo de un láser de CO2, en el […]

Procedimiento e instalación para la fabricación por adición de cuerpos moldeados metálicos, del 9 de Enero de 2019, de GEFERTEC GmbH: Procedimiento para la fabricación por adición de cuerpos moldeados metálicos mediante soldeo de recargue utilizando un láser o un arco voltaico, soldeo de moldeo […]

Procedimiento para fabricar un cristal laminado con ventana para sensor, del 19 de Diciembre de 2018, de SAINT-GOBAIN GLASS FRANCE: Procedimiento para la fabricación de un cristal laminado a partir de un cristal base , una primera película de laminado y de una película de […]

Cabina láser con un dispositivo de protección contra la radiación electromagnética coherente, del 25 de Abril de 2018, de FFT Produktionssysteme GmbH & Co. KG: Cabina de láser con: (a) paredes exteriores de protección contra rayos láser , (b) una mesa giratoria con al menos un soporte para una pieza de trabajo […]

Aparato de fabricación por adición con una cámara y un módulo óptico montable extraíble; método para preparar un aparato de procesamiento láser con dicho módulo óptico montable extraíble, del 8 de Noviembre de 2017, de RENISHAW PLC: Un aparato de fabricación por adición que comprende una cámara de procesamiento que tiene una ventana que recibe rayos láser […]

MAQUINA DE MARCAJE LASER PARA PRODUCTOS TEXTILES CON ESTACION DE MANIQUI, del 18 de Mayo de 2017, de MACSA ID, S.A.: Máquina de marcaje láser para productos textiles con estación de maniquí Máquina de marcaje láser para productos textiles con estación de maniquí de soporte del producto […]

MÁQUINA DE MARCAJE LÁSER PARA PRODUCTOS TEXTILES CON ESTACIÓN DE MANIQUÍ, del 10 de Mayo de 2017, de MACSA ID, S.A.: Máquina de marcaje láser para productos textiles con estación de maniquí de soporte del producto a marcar comprendiendo dicha estación al menos dos […]

Máquina de rayos láser para el procesamiento térmico de piezas de trabajo con un sistema de guía de cable que presenta una unidad de desviación montada, del 19 de Octubre de 2016, de Messer Cutting Systems GmbH (100.0%): Máquina de rayos láser que comprende • un cabezal láser para emitir un rayo láser sobre una pieza de trabajo que se ha de procesar, […]