SISTEMA DE CAMBIO DE IMPRONTAS PARA MOLDES DE INYECCIÓN.

Sistema de cambio de improntas para moldes de inyección que comprende un mecanismo formado por dos levas (7,

8) dispuestas en posición enfrentada, entre las cuales se incluyen unas improntas (4, 5) sustituibles que se albergan respectivamente en un semimolde (2) de inyección y un semimolde (3) de expulsión del molde (1), estando constituidas cada una de las levas (7, 8) por una placa que define en el borde unos alojamientos, los cuales poseen en su cara interna unas conformaciones (9, 10) contrapuestas para hacer encaje en unos flancos recíprocos (11, 12) definidos en una regata periférica de las improntas (4, 5), permitiendo establecer, selectivamente el enclavamiento y el desenclavamiento de dichas improntas (4, 5) respecto del semimolde (2,3) respectivo.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200901058.

Solicitante: SOLER & PALAU VENTILATION GROUP, S.A.

Nacionalidad solicitante: España.

Inventor/es: PALAU MALLOL,JOSEP.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22D17/22 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › B22D 17/00 Colada bajo presión o por inyección, es decir, colada introduciendo el metal en el molde bajo alta presión. › Moldes metálicos (su fabricación, veáse la clase apropiada, p. ej. B23P 15/24 ); Planchas de moldes; Soportes de moldes; Equipo para el enfriamiento de los moldes; Accesorios para la extracción y la eyección de las piezas fuera del molde.

Fragmento de la descripción:

inyección.

Existen soluciones en las que las partes componentes del molde de inyección llevan incorporadas de forma amovible en su interior unas piezas denominadas improntas, que son las que determinan la forma de la pieza a obtener, de modo que con un mismo molde se pueden realizar piezas diferentes únicamente cambiando las improntas.

Sin embargo, en las realizaciones conocidas de moldes con improntas sustituibles, para efectuar el cambio de las improntas en el molde de inyección se hace necesario desmontar el molde de la máquina, e incluso, en algunos casos, también el sistema de expulsión de las piezas inyectadas, lo cual supone una tarea lenta y complej a que implica perdidas de tiempo

importantes, entre otras cosas, debido a las operaciones de atornillado, montaje y desmontaje de piezas, precalentamiento del molde y otras tareas que es necesario realizar.Objeto de la invención

De acuerdo con la presente invención se propone un sistema técnicamente efectivo para realizar el cambio de las improntas en un molde de inyección simple o multicavidad, con una realización que permite efectuar dicho cambio de las improntas de una manera rápida y sencilla, resolviendo los inconvenientes relacionados con la técnica anterior.

El sistema obj eto de la invención se basa en un molde constituido por dos partes que definen un semimolde de inyección y un semimolde de expulsión, incorporándose en el interior de dicho molde unas improntas, una o varias en el semimolde de inyección y otra u otras en el semimolde de expulsión, entre las cuales determinan la configuración de la pieza a obtener.

En el interior de cada semimolde se dispone un mecanismo que consta de un conj unto de dos levas, las cuales van en posición contrapuesta incluyendo entre ellas a la impronta correspondiente.

Cada leva está formada por una placa que define en el borde unos alojamientos, los cuales están provistos en sus caras internas con unas conformaciones para hacer encaj e contra unos flancos recíprocos definidos en una regata periférica de la impronta respectiva, siendo cada leva susceptible de desplazarse longitudinalmente en el interior del semimolde por accionamiento lineal de un medio actuador dispuesto en un extremo de la leva.

El semimolde de expulsión lleva incorporados además unos medios para la extracción de las piezas inyectadas, estando constituidos dichos medios por varios vástagos expulsores, los cuales por uno de sus extremos hacen tope contra las piezas inyectadas, mientras que en el otro extremo van asociados a una placa expulsora, la cual es susceptible de desplazamiento para provocar, mediante los vástagos expulsores, la extracción de las piezas, yendo asociado respecto de la misma placa expulsora un vástago de retroceso que hace tope contra el semimolde de inyección, de forma que, al cerrarse el conjunto del molde, dicho vástago de retroceso obliga a la placa expulsora a volver a la posición inicial.

De este modo, cuando finaliza el proceso de inyección de material en el interior del molde de inyección y la pieza en formación se solidifica, el molde de inyección se abre, separándose los dossemimoldes, siendo entonces desplazada la placa expulsora, de manera que por medio del vástago expulsor se produce el desencaje de la pieza inyectada para su extracción, mientras que cuando los semimoldes se vuelven a juntar, el vástago de retroceso hace que la placa expulsora regrese a la posición inicial.

Las conformaciones de las caras internas de los alojamientos de las levas van dispuestas en posiciones opuestas, de manera que, cada leva, al ser desplazada en un sentido, mediante su tornillo sin fin, unas conformaciones de las caras internas de los alojamientos de la misma encajan en un flanco reciproco de la regata periférica de las improntas, provocando el enclavamiento de éstas en el semimolde correspondiente, mientras que cuando la leva es desplazada en el sentido contrario, son las otras conformaciones de las caras internas de los alojamientos de la misma las que encajan en otro flanco reciproco de la regata periférica de las improntas, provocando el desenclavamiento de éstas respecto del semimolde.

Por todo ello, el sistema de la invención resulta de unas características ciertamente ventajosas, adquiriendo su realización vida propia y carácter preferente respecto de las soluciones conocidas, para facilitar el cambio de las improntas en los moldes de inyección, de modo que el cambio se realiza sin la necesidad de desmontar ni el molde, ni el sistema de expulsión de las piezas que se inyectan, con lo que se consigue un proceso más eficiente y productivo.

Descripción de las figuras

La figura 1 muestra una vista en perspectiva de un molde de inyección de cavidad única, de acuerdo con la técnica conocida.

La figura 2 es una vista en perspectiva de un molde de inyección de cavidad única, según la invención.

La figura 3 es una vista en perspectiva de uno de los conjuntos de dos levas del sistema de la invención.

La figura 4 muestra una vista en perspectiva de una de las levas del conjunto de la figura anterior en posición de enclavamiento sobre una impronta .

•

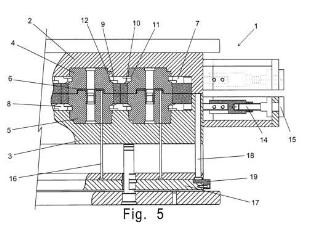

La figura 5 muestra una vista en corte del lateral inferior de un molde de inyección de cavidades múltiples de acuerdo con la invención.

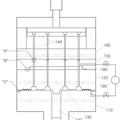

La figura 6 muestra una vista frontal de un conjunto de dos levas del sistema de la invención, con las dos levas situadas de manera contrapuesta.

La figura 7 muestra una vista frontal del conjunto anterior con las levas desplazadas entre sí.

La figura 8 muestra un detalle en sección de la disposición de una leva respecto de una impronta, con la leva en una posición intermedia sin actuar sobre la impronta.

La figura 9 es un detalle como el de la figura anterior con la leva en posición de enclavamiento sobre la impronta.

La figura 10 es el mismo detalle anterior con la leva en posición de desenclavamiento de la impronta.

La figura 11 es un detalle en sección de los medios de extracción de la pieza inyectada en el molde del sistema de la invención, según una realización para piezas inyectadas de poca profundidad.

La figura 12 es un detalle como el de la figura anterior, según una realización para piezas inyectadas de mayor profundidad.

Descripción detallada de la invención El objeto de la invención se refiere a un sistema para realizar un cambio rápido y simple de las improntas que se utilizan en moldes de inyección de cavidad única o multicavidad, preferentemente para máquinas de inyección de aluminio de cámara fría.

El sistema obj eto de la invención se basa en un molde (1) que consta de un semimolde (2) de inyección y un semimolde (3) de expulsión, yendo alojadas de forma amovible en el interior de dichos semimoldes (2 y 3) unas improntas (4 y 5) que determinan la configuración la pieza (6) a obtener. El molde (1) puede ser de una única cavidad interior, para obtener una sola pieza (6) , como la realización de la figura 2, o de múltiples cavidades,...

Reivindicaciones:

1. Sistema de cambio de improntas para moldes de inyección, del tipo que comprende un molde (1) , constituido por un semimolde (2) de inyección y un semimolde (3) de expulsión, alojando en el interior de los mismos unas improntas (4 y 5) sustituibles que reproducen la forma de las piezas ( 6) a obtener, caracterizado porque en el interior de cada semimolde (2, 3) se aloj a un mecanismo formado por dos levas (7, 8 ) dispuestas en posición enfrentada, incluyéndose entre ellas las improntas (4, 5 ) respectivas, estando constituida cada una de dichas levas (7, 8 ) por una placa que define en el borde unos alojamientos (7 . 1, 8.1) , los cuales poseen en su cara interna unas conformaciones (9, 10) contrapuestas para hacer encaj e en unos flancos recíprocos (11, 12) definidos por los costados de una regata (13) periférica de las improntas (4, 5) , permitiendo establecer, selectivamente, el enclavamiento y el desenclavamiento de dichas improntas (4, 5) respecto del semimolde (2, 3) respectivo.

2. Sistema de cambio de improntas para moldes de inyección, de acuerdo con la primera reivindicación, caracterizado porque las conformaciones (9) de las levas (7, 8) y el flanco (11) recíproco de la regata (13) periférica de las improntas (4, 5) , poseen un grado de conicidad del orden de 5°, en correspondencia.

3. Sistema de cambio de improntas para moldes de inyección, de acuerdo con la primera reivindicación, caracterizado porque las conformaciones (10) de las

levas (7, 8) y el flanco (12) recíproco de la regata (13) periférica de las improntas (4, 5) , poseen un grado de conicidad del orden de encorrespondencia.

4. Sistema de cambio de improntas para moldes de inyección, de acuerdo con la primera reivindicación, caracterizado porque cada leva (7, 8) va asociada por un extremo a un respectivo medio actuador (14) , mediante el cual es susceptible el desplazamiento de la leva (7, 8) correspondiente en sentido longitudinal.

1.

5. Sistema de cambio de improntas para moldes de inyección, de acuerdo con la primera reivindicación, caracterizado porque en el semimolde (3) de expulsión van incorporados unos medios para la extracción de la pieza (6) los cuales disponen de una placa (17)

expulsora respecto de la cual colocan selectivamente unos topes (19, 20) diferentes, en función del tipo de piezas (6) a obtener.

Patentes similares o relacionadas:

Molde para moldeo por inyección-compresión, del 4 de Marzo de 2020, de UNITEAM ITALIA S.R.L: Molde para moldeo por inyección-compresión que comprende: - un punzón y una matriz adecuada para cerrar sobre el punzón para delimitar con […]

Aparato de enfriamiento para una matriz de estampación en caliente, del 22 de Enero de 2020, de MS Autotech Co., Ltd: Un aparato de enfriamiento para una matriz de estampación en caliente que tiene un canal de enfriamiento provisto en el mismo, comprendiendo el aparato de enfriamiento: […]

Aparato de molde para moldear metales en un entorno de alto vacío, del 25 de Septiembre de 2019, de GO, DONG KEUN: Un dispositivo de molde para conformar metal en un entorno de alto nivel de vacío que comprende:

un molde fijo ;

un molde móvil adyacente a una […]

Aparato de molde para moldear metales en un entorno de alto vacío, del 25 de Septiembre de 2019, de GO, DONG KEUN: Un dispositivo de molde para conformar metal en un entorno de alto nivel de vacío que comprende:

un molde fijo ;

un molde móvil adyacente a una […]

Procedimiento para la fundición de un objeto metálico perfilado, especialmente de TiAl, del 15 de Abril de 2019, de ACCESS e.V: Procedimiento para la fabricación de un objeto metálico (9, 9') con una alta capacidad de carga a partir de una aleación de α+γ TiAl para motores […]

Coquilla para la fundición de un objeto metálico perfilado, especialmente de TiAl, del 9 de Abril de 2019, de ACCESS e.V: Coquilla para la fundición de un objeto metálico perfilado que comprende al menos dos piezas de coquilla (2a, 2b, 2c, 2d) que se pueden unir entre sí de forma […]

Dispositivo de colada con un conducto anular y procedimiento de colada, del 6 de Marzo de 2019, de Schuler Pressen GmbH: Dispositivo de colada , que presenta - una cavidad de moldeo que forma un espacio hueco para una pieza moldeada , - una cámara de colada para una masa fundida […]

Molde de inyección con recubrimiento superficial de la superficie interior, del 31 de Enero de 2019, de S.I.P.A. SOCIETA INDUSTRIALIZZAZIONE PROGETTAZIONE AUTOMAZIONE - S.P.A.: Un molde que tiene paredes de acero para la producción de preformas hechas de PET mediante moldeo por inyección, que comprende un recubrimiento […]

Disposición de colada, del 9 de Enero de 2019, de Martinrea Honsel Germany GmbH: Disposición de colada con un molde de fundición que encierra por lo menos dos cavidades de colada (1A, 1B) para la fundición en molde en cada caso […]