Sistema de aire de combustión para calderas de recuperación, que queman licores residuales de procesos de formación de pasta de madera.

Un horno de una caldera de recuperación (1), que comprende:

una pared delantera (14,

32), una pared trasera (12, 34) y unas paredes laterales del horno,

al menos un dispositivo de pulverización de licor negro dispuesto en, o por encima de, una elevación (8) depulverización de licor negro en al menos una de dichas paredes (4);

una pluralidad de bocas (9) de aire primario en al menos una de dichas paredes;

una primera elevación (15) de bocas (10, 38) de aire secundario dispuestas en unas paredes opuestas dedicho horno;

una segunda elevación (16) de bocas (10, 38) de aire secundario dispuestas en dichas paredes opuestas, yen el cual dicha primera y segunda elevaciones horizontales de bocas (10, 38) de aire secundario estándispuestas verticalmente más abajo que la elevación (8) de pulverización de licor negro y están situadasverticalmente por encima de las bocas (9) de aire primario, y

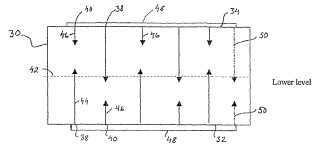

las bocas (38) de aire secundario de cada una de dichas primera y segunda elevaciones horizontales (16,18, 36, 48) de dichas paredes opuestas comprenden unas bocas (38) de aire para cada elevación horizontalque proyectan un patrón de chorros grandes (17, 44) de aire dentro del horno desde dichas paredesopuestas, en el cual los chorros grandes (44) de aire de dichas primera y segunda elevaciones horizontales(16, 18, 36, 48) están situados sustancialmente uno encima de otro en columnas sustancialmente verticalesde bocas de aire, y el patrón de chorros grandes (44) de aire es un patrón entrelazado, y dichas bocas deaire secundario comprenden adicionalmente una pluralidad de bocas (38) de aire secundario que proyectanunos chorros pequeños (46) de aire dentro del horno, en el cual la elevación con chorros pequeños consisteen la elevación inferior que comprende la alternancia de chorros más grandes y chorros más pequeños.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FI2005/000447.

Solicitante: ANDRITZ OY.

Nacionalidad solicitante: Finlandia.

Dirección: TAMMASAARENKATU 1 00180 HELSINKI FINLANDIA.

Inventor/es: SAVIHARJU, KARI, SIMONEN,JORMA, PAJU,Raimo, SAVOLAINEN,Jukka, VIHAVAINEN,Esa.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- D21C11/12 TEXTILES; PAPEL. › D21 FABRICACION DEL PAPEL; PRODUCCION DE LA CELULOSA. › D21C PRODUCCION DE CELULOSA POR ELIMINACION DE SUSTANCIAS NO CELULOSICAS DE LAS MATERIAS QUE CONTIENEN LA CELULOSA; REGENERACION DE LIQUIDOS RESIDUALES; APARATOS PARA ESTE EFECTO. › D21C 11/00 Regeneración de los líquidos residuales. › Combustión de los líquidos residuales.

- F23G7/04 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F23 APARATOS DE COMBUSTION; PROCESOS DE COMBUSTION. › F23G HORNOS CREMATORIOS; COMBUSTION DE DESECHOS O DE COMBUSTIBLES DE BAJA CALIDAD. › F23G 7/00 Métodos o aparatos, p. ej. incineradores, especialmente adaptados para la combustión de desechos o combustibles de baja calidad particulares, p. ej. productos químicos (F23G 1/00 tiene prioridad; retretes con incineración A47K 11/02; oxidación de fangos C02F 11/06; incineración de desechos radiactivos G21F 9/00). › de licores residuales, p. ej. licores sulfíticos.

- F23L9/00 F23 […] › F23L SUMINISTRO DE AIRE O LIQUIDOS O GASES NO COMBUSTIBLES A APARATOS DE COMBUSTION EN GENERAL (altares con medios de suministro de aire o vapor F23M 3/04; desviadores o protectores con pasajes de suministro de aire F23M 9/04 ); VALVULAS O REGULADORES DE TIRO ESPECIALMENTE ADAPTADOS AL CONTROL DEL SUMINISTRO DE AIRE O EL TIRO EN APARATOS DE COMBUSTION; TIRO INDUCIDO EN APARATOS DE COMBUSTION; TAPAS PARA CHIMENEAS O RESPIRADEROS; TERMINALES PARA LOS CONDUCTORES DE HUMOS. › Pasajes o aberturas para la introducción del aire secundario necesario para la combustión completa del combustible (desviadores o protectores con pasajes de suministro de aire F23M 9/02).

PDF original: ES-2388090_T3.pdf

Fragmento de la descripción:

Sistema de aire de combustión para calderas de recuperación, que queman licores residuales de procesos de formación de pasta de madera.

Campo de la invención

La presente invención se refiere a una disposición para suministrar aire en forma de chorro de aire al horno de una caldera de recuperación. El horno tiene una pared delantera, una pared trasera y unas paredes laterales. En estas paredes hay dispuestos unos dispositivos de pulverización de licor negro a uno o varios niveles. Una pluralidad de bocas de aire está situada a varios niveles horizontales en dichas paredes para introducir aire dentro del horno desde una fuente de aire. Específicamente, la invención se refiere a una disposición para organizar los flujos de aire secundarios por debajo de los dispositivos de pulverización de licor negro.

Antecedentes de la invención

Un suministro óptimo de aire de combustión en el fondo del horno de una caldera de recuperación de licor negro juega un papel considerable en el control de un proceso de combustión en la caldera.

Dado que las reacciones químicas en la caldera de recuperación de kraft son muy rápidas, la velocidad del proceso se vuelve sustancialmente dependiente del mezclado de aire de combustión y licor negro. Este paso de mezclado determina la tasa de combustión y también tiene un efecto sobre la eficiencia del proceso. Típicamente el aire y el licor negro se introducen dentro de la caldera a través de unas bocas individuales, y es particularmente importante que el suministro de aire efectúe un mezclado rápido en la caldera sin generar grandes diferencias en el perfil de flujo ascendente. La “elevación” a alta velocidad en el centro del horno es especialmente dañina dado que resulta en un arrastre de las gotas de licor pulverizado. La simetría de combustión debe ser controlada a través de todo el área de sección transversal de la caldera y el suministro de aire debe ser ajustado cuando sea requerido.

El licor negro es generalmente introducido en la forma de gotas considerablemente grandes dentro de una caldera de recuperación de kraft para facilitar el flujo descendente de las gotas, y para evitar que fluyan, sin reaccionar (como vapor fino) , hacia arriba junto con los gases de flujo ascendente hasta la parte superior de la caldera. El gran tamaño de las gotas, que resulta en que las gotas se separen adicionalmente entre sí más de lo que lo harían en una pulverización fina de licor negro, significa que un mezclado apropiado es aún más importante en una caldera de recuperación. La pirólisis de los sólidos de licor negro produce carbón así como gases combustibles. El carbón cae a el fondo del horno y forma un lecho de carbón, que debe ser quemado.

Una cantidad estoicométrica de aire, relativa a la cantidad de licor negro, se introduce dentro de la caldera de recuperación y, adicionalmente, se suministra una cantidad excedente de aire para asegurar la combustión completa. Demasiado exceso de aire, sin embargo, causa una pérdida en la eficiencia de la caldera y un aumento en los costes. El aire se introduce usualmente dentro de la caldera a tres niveles diferentes: aire primario en el fondo del horno, aire secundario por encima del nivel de aire primario pero por debajo de las boquillas de licor, y aire terciario por encima de las boquillas de licor para asegurar una completa combustión. Usualmente se introduce aire a través de varias bocas de aire situadas en las cuatro paredes del horno, o únicamente en dos paredes opuestas del horno.

El aire primario típicamente supone el 20-35% del aire total suministrado dentro del horno, dependiendo del contenido en licor y sólidos secos del licor. La función del aire primario es evitar que el lecho de carbón se eleve hacia las bocas de aire del horno. El aire secundario típicamente supone el 35-60% del aire total, y el aire terciario, que puede estar distribuido a varios niveles en la dirección vertical, típicamente supone el 10-40% del aire total. Pueden disponerse más de tres niveles de aire para introducir aire dentro del horno en la caldera.

El mezclado del licor negro y el aire es difícil debido al flujo ascendente de gas, que se forma en la parte central de la caldera, a través del cual es difícil penetrar para el débil flujo de aire secundario. Más específicamente, los flujos de aire primario, suministrados desde los lados en el fondo de la caldera, colisionan entre sí en la parte central de la caldera y forman, con el patrón de flujo de aire secundario, en la parte central de la caldera, un flujo de aire que fluye muy rápidamente hacia arriba, captando gases de combustión y otros gases o material de polvo incompletamente quemados de el fondo del horno. Este flujo de gas, también denominado “elevación de gotas”, también capta partículas de licor negro que fluyen contra corriente hacia abajo y las transporta hasta la parte superior de la caldera, en donde se adhieren a las superficies de calor de la caldera, causando así incrustaciones y atascos. En la parte central de la caldera, la velocidad del gas que fluye hacia arriba puede llegar a ser cuatro veces superior a la velocidad media de los gases como resultado de un mezclado incompleto o débil. Por lo tanto, en la parte central de la caldera se forma una zona de flujo rápido, y esto hace que el mezclado de los gases de combustión de los lados del flujo sea muy difícil de conseguir.

La “elevación de gotas” mencionada anteriormente resulta en una situación tal que el/los aire/s terciario/s tiene/n que quemar no sólo los gases inquemados de combustión (CO, H2S, NH3, etc.) sino también el carbón inquemado de las gotas. Dado que la tasa de combustión del carbón es mucho más lenta que la de los gases inquemados, tiene que utilizarse una cantidad mayor de exceso de oxígeno para asegurar una combustión completa. Entonces el gas de combustión que abandona el horno contiene mayores cantidades de CO y H2S residuales y la utilización del horno es menos efectiva de lo que sería posible.

Las disposiciones actuales de aire secundario también están caracterizadas por al menos un nivel secundario de aire en el que unas bocas secundarias de aire están situadas cercanas entre sí en una dirección horizontal. Esto lleva a patrones de mezclado en los que los gases del horno circulan en dirección vertical, con la anteriormente mencionada “elevación”, es decir fluyen hacia las paredes y luego giran hacia arriba (o abajo) y siguen la dirección principal del gas de combustión.

Otra variación del diseño de aire secundario es la utilización de chorros parcialmente entrecruzados (p. ej. las Patentes Estadounidenses 5.121.700, 5.305.698) , en la cual un chorro grande está opuesto a un chorro pequeño. Los chorros grandes y pequeños son alternados entre las dos paredes opuestas utilizadas.

La Patente Estadounidense 5.724.895 da a conocer una disposición para suministrar aire de combustión. En este sistema, puede conseguirse un patrón de flujo más favorable en los hornos reemplazando el mezclado vertical por el mezclado horizontal, con el que puede evitarse un, canal de “elevación” con un fuerte flujo central. Este mezclado horizontal se aplica a todo el horno. El mezclado horizontal se mejora disponiendo unas bocas adicionales de entrada, p. ej., en más de seis elevaciones diferentes en un patrón de filas verticalmente separadas por encima de los niveles de aire más bajos.

En el procedimiento de la Patente Estadounidense 5.454.908 se introduce una porción de aire de combustión dentro de una caldera de recuperación a una distancia por encima de la entrada de licor negro para proporcionar una atmósfera de reducción con un tiempo de residencia de al menos tres segundos entre la entrada de licor negro y la introducción de dicha porción de aire de combustión. Un problema de la disposición descrita es un área de combustión vertical elevada, que en casos extremos alcanza la nariz del horno. Dado que esta área de combustión tiene una atmósfera de reducción, al menos localmente, tienen que utilizarse en el horno materiales más costosos y en una posición más elevada de lo que sería necesario si la combustión se produjera a una altura menor del horno. Otras desventajas de los sistemas de aire, en los que la combustión se produce en un punto elevado del horno, incluyen una elevada temperatura de salida del horno que resulta en unas grandes superficies de transferencia por convección de calor en la caldera, una temperatura más baja en el fondo del horno, y un... [Seguir leyendo]

Reivindicaciones:

1. Un horno de una caldera de recuperación (1) , que comprende:

una pared delantera (14, 32) , una pared trasera (12, 34) y unas paredes laterales del horno,

al menos un dispositivo de pulverización de licor negro dispuesto en, o por encima de, una elevación (8) de pulverización de licor negro en al menos una de dichas paredes (4) ;

una pluralidad de bocas (9) de aire primario en al menos una de dichas paredes;

una primera elevación (15) de bocas (10, 38) de aire secundario dispuestas en unas paredes opuestas de dicho horno;

una segunda elevación (16) de bocas (10, 38) de aire secundario dispuestas en dichas paredes opuestas, y

en el cual dicha primera y segunda elevaciones horizontales de bocas (10, 38) de aire secundario están dispuestas verticalmente más abajo que la elevación (8) de pulverización de licor negro y están situadas verticalmente por encima de las bocas (9) de aire primario, y

las bocas (38) de aire secundario de cada una de dichas primera y segunda elevaciones horizontales (16, 18, 36, 48) de dichas paredes opuestas comprenden unas bocas (38) de aire para cada elevación horizontal que proyectan un patrón de chorros grandes (17, 44) de aire dentro del horno desde dichas paredes opuestas, en el cual los chorros grandes (44) de aire de dichas primera y segunda elevaciones horizontales (16, 18, 36, 48) están situados sustancialmente uno encima de otro en columnas sustancialmente verticales de bocas de aire, y el patrón de chorros grandes (44) de aire es un patrón entrelazado, y dichas bocas de aire secundario comprenden adicionalmente una pluralidad de bocas (38) de aire secundario que proyectan unos chorros pequeños (46) de aire dentro del horno, en el cual la elevación con chorros pequeños consiste en la elevación inferior que comprende la alternancia de chorros más grandes y chorros más pequeños.

2. Un horno de la reivindicación 1, en el cual los chorros pequeños (46) de aire tienen un momento no mayor del 50% del momento de los chorros grandes (44) de aire.

3. Un horno de la reivindicación 1, en el cual los chorros pequeños (46) de aire tienen un momento comprendido entre el 25% y el 40% del momento de los chorros grandes (44) de aire.

4. Un horno de cualquiera de las reivindicaciones 1 – 3, en el cual el horno comprende una tercera elevación (52) de bocas de aire secundario por encima de la elevación inferior (36) de bocas (38) de aire secundario, en el cual sustancialmente todo el aire secundario entra en el horno a través de dichas bocas de la primera, segunda y tercera elevaciones de bocas de aire secundario.

5. Un horno de acuerdo con cualquiera de las reivindicaciones 1 – 4, en el cual dichas paredes opuestas son las paredes delantera (32) y trasera (34) del horno y las paredes laterales opuestas del horno no tienen chorros de aire secundario.

6. Un horno de acuerdo con la reivindicación 4, en el cual la elevación inferior (36) y la elevación media (48) de las bocas de aire secundario tienen unos chorros grandes (44) de aire que están alineados verticalmente.

7. Un horno de acuerdo con la reivindicación 1, en el cual cada una de las bocas (40) de aire secundario pequeñas tienen un área menor del 50% del área de una boca (38) de aire secundario.

8. Un horno de acuerdo con cualquiera de las reivindicaciones precedentes, en el cual las bocas (9) de aire primario incluyen una elevación superior de las bocas de aire primario, teniendo cada una de las mismas una línea central vertical que está decalada horizontalmente con respecto a una línea central vertical (b, c) de las bocas (10) de aire secundario en la primera elevación (15) de bocas de aire.

9. Un horno de acuerdo con cualquiera de las reivindicaciones precedentes, en el cual la velocidad de los chorros (17, 44) de aire que pasan a través de las bocas de aire secundario de dichas al menos primera y segunda elevaciones horizontales (15, 16, 36, 48, 52) de aire es al menos 40 metros por segundo (m/s) .

10. Un horno de acuerdo con cualquiera de las reivindicaciones precedentes, en el cual el horno tiene al menos una elevación terciaria de bocas (11) de aire terciario dispuestas por encima de la elevación (8) de pulverización de licor negro.

11. Un horno de la reivindicación 14, en el cual la distancia vertical entre la más baja de las al menos una elevación

(11) de aire terciario y la elevación (8) de pulverizado de licor negro es al menos dos metros.

12. Un horno de acuerdo con cualquiera de las reivindicaciones 1 – 11, en el cual una fuente de suministro de aire para las bocas de aire secundario para chorros pequeños (46) está en comunicación fluida con el gas de combustión de la caldera de recuperación para recircular una porción del gas de combustible al horno.

13. Un horno de acuerdo con cualquiera de las reivindicaciones 1 – 11, en el cual una fuente de suministro de aire para los chorros grandes (44) y pequeños (46) de aire está en comunicación fluida con una fuente de suministro de gases no condensables para introducir los gases no condensables en el horno.

14. Un horno de acuerdo con cualquiera de las reivindicaciones 1 – 11, en el cual una fuente de suministro de aire para las bocas (40) de aire secundario para chorros pequeños (46) está en comunicación fluida con una fuente de suministro de gases no condensables diluidos para introducir los gases no condensables diluidos en el horno.

15. Un horno de acuerdo con cualquiera de las reivindicaciones 1 – 11, en el cual una fuente de suministro de gas para los chorros pequeños (46) de aire secundario está en comunicación fluida con una fuente de suministro de aire primario.

16. Un horno de acuerdo con cualquiera de las reivindicaciones 1 – 11, en el cual una fuente de suministro de aire para los chorros pequeños (46) de aire secundario está en comunicación fluida con una fuente de suministro de aire secundario.

17. Un horno de acuerdo con cualquiera de las reivindicaciones precedentes, en el cual los chorros pequeños (46) de aire secundario se utilizan para evitar que las gotas de licor negro sean lanzadas hacia las paredes del horno.

18. Un horno de acuerdo con cualquiera de las reivindicaciones 1 – 17, en el cual el número de chorros grandes (44) que se proyectan desde las bocas (38) de aire secundario de dicha primera elevación (36) es tres, de los cuales un chorro grande se proyecta desde una de las paredes opuestas y dos chorros grandes se proyectan desde la otra de las paredes opuestas.

19. Un horno de acuerdo con cualquiera de las reivindicaciones 1 – 17, en el cual el número de chorros grandes (44) que se proyectan desde las bocas de aire secundario de cada una de dichas primera y segunda elevaciones (36, 48) es tres, de los cuales un chorro grande de cada elevación se proyecta desde una de las paredes opuestas y dos chorros grandes de cada elevación se proyectan desde la otra de las paredes opuestas.

20. Un horno de acuerdo con cualquiera de las reivindicaciones 1 – 17, en el cual el número de chorros grandes (44) que se proyectan desde las bocas (38) de aire secundario de dicha primera elevación (36) es cinco, de los cuales dos chorros grandes se proyectan desde una de las paredes opuestas y tres chorros grandes se proyectan desde la otra de las paredes opuestas.

21. Un horno de acuerdo con cualquiera de las reivindicaciones 1 – 17, en el cual el número de chorros grandes (44) que se proyectan desde las bocas (38) de aire secundario de dicha primera y segunda elevaciones (36, 48) es cinco, de los cuales dos chorros grandes se proyectan en cada elevación desde una de las paredes opuestas y tres chorros grandes de cada elevación se proyectan desde la otra de las paredes opuestas.

22. Un horno de acuerdo con cualquiera de las reivindicaciones 1 – 17, en el cual el número de chorros grandes (44) que se proyectan desde las bocas (38) de aire secundario de dichas primera elevación (36) es siete, de los cuales tres chorros grandes se proyectan desde una de las paredes opuestas y cuatro chorros grandes se proyectan desde la otra de las paredes opuestas.

23. Un horno de acuerdo con cualquiera de las reivindicaciones 1 – 17, en el cual el número de chorros grandes (44) que se proyectan desde las bocas (38) de aire secundario de dichas primera y segunda elevaciones (36, 48) es siete, de los cuales tres chorros grandes se proyectan en cada elevación desde una de las paredes opuestas y cuatro chorros grandes en cada elevación se proyectan desde la otra de las paredes opuestas.

24. Un horno de acuerdo con cualquiera de las reivindicaciones precedentes, en el cual dicha elevación (8) de pulverización de licor negro está sustancialmente desprovista de bocas de aire.

Patentes similares o relacionadas:

Procedimiento para la reducción volumétrica de líquidos orgánicos, del 27 de Febrero de 2019, de Geosyntec Consultants, Inc: Un procedimiento para la reducción volumétrica de un líquido orgánico residual en un volumen que es sustancialmente una fase líquida, comprendiendo […]

Disposición de caldera, del 19 de Diciembre de 2018, de ANDRITZ OY: Caldera, especialmente una caldera de recuperación química, estando definida la caldera por una pared delantera , una pared trasera y paredes laterales , caracterizada […]

Procedimiento y dispositivo de tratamiento térmico de al menos un efluente que consta de contaminantes combustibles, del 12 de Julio de 2017, de Vichem (SA): Procedimiento de tratamiento térmico de al menos un efluente que consta de contaminantes combustibles, en el que: - se introduce en una primera zona […]

Dispositivo y procedimiento para limpiar y/o refrigerar una pistola de licor, del 14 de Septiembre de 2016, de ANDRITZ OY: Un dispositivo para por lo menos uno de limpiar y refrigerar una pistola de licor, incluyendo dicha pistola por lo menos un tubo de licor para alimentar licor a un horno […]

Procedimiento y disposición relacionados con una caldera de recuperación de productos químicos, del 6 de Julio de 2016, de ANDRITZ OY: Un procedimiento relacionado con la retirada de sales fundidas de una caldera de recuperación, mediante el cual las sales fundidas se retiran de la caldera por medio de un canal […]

Método y equipo para el tratamiento de licor negro en una fábrica de pasta, del 6 de Mayo de 2015, de Valmet Technologies Oy: Un método de tratamiento de licor negro de una fábrica de pasta para recuperar los productos químicos y la energía contenidos en su interior, caracterizado por - introducir […]

Procedimiento para la incineración de sustancias residuales, del 7 de Enero de 2015, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: Procedimiento para la incineración de una sustancia residual líquida, suministrándose un medio de funcionamiento con un contenido de oxígeno de al menos un 90% […]

Método y disposición para producir energía eléctrica en una fábrica de pasta papelera, del 12 de Diciembre de 2013, de ANDRITZ OY: Método para la producción de energía eléctrica en una planta de calderas de una fábrica de pasta papelera,método en el que:

- se suministran […]

Método y disposición para producir energía eléctrica en una fábrica de pasta papelera, del 12 de Diciembre de 2013, de ANDRITZ OY: Método para la producción de energía eléctrica en una planta de calderas de una fábrica de pasta papelera,método en el que:

- se suministran […]