Procedimiento de reciclado de tetrafluoruro de zirconio en zirconia.

Procedimiento para convertir ZrF4 en ZrO2, en el cual se realiza una conversión térmica a partir de ZrF4 sólido yde agua calentados en un reactor hasta su conversión en ZrO2,

caracterizado porque la relación inicial en peso deZrF4 respecto del agua está comprendida entre 1/5 y 1/500 y la temperatura está comprendida entre 300 y 600ºC.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2006/001525.

Solicitante: COMPAGNIE EUROPEENNE DU ZIRCONIUM CEZUS.

Nacionalidad solicitante: Francia.

Dirección: 33, rue La Fayette 75442 Paris Cedex 09 FRANCIA.

Inventor/es: CHITTARO,LÉONARD, LASALMONIE,DAVID.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C01G25/02 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01G COMPUESTOS QUE CONTIENEN METALES NO CUBIERTOS POR LAS SUBCLASES C01D O C01F (hidruros metálicos C01B 6/00; sales de oxácidos de halógenos C01B 11/00; peróxidos, sales de los perácidos C01B 15/00; tiosulfatos, ditionitos, politionatos C01B 17/64; compuestos que contienen selenio o teluro C01B 19/00; compuestos binarios del nitrógeno con metales C01B 21/06; azidas C01B 21/08; amidas metálicas C01B 21/092; nitritos C01B 21/50; fosfuros C01B 25/08; sales de los oxácidos del fósforo C01B 25/16; carburos C01B 32/90; compuestos que contienen silicio C01B 33/00; compuestos que contienen boro C01B 35/00; compuestos que tienen propiedades de tamices moleculares pero que no tienen propiedades de cambiadores de base C01B 37/00; compuestos que tienen propiedades de tamices moleculares y de cambiadores de base, p. ej. zeolitas cristalinas, C01B 39/00; cianuros C01C 3/08; sales del ácido ciánico C01C 3/14; sales de cianamida C01C 3/16; tiocianatos C01C 3/20; procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; obtención a partir de mezclas, p. ej. a partir de minerales, de compuestos metálicos que son los compuestos intermedios de un proceso metalúrgico para la obtención de un metal libre C21B, C22B; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01G 25/00 Compuestos de circonio. › Oxidos.

- C23G1/36 C […] › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23G LIMPIEZA O DESENGRASADO DE MATERIALES METALICOS POR METODOS QUIMICOS NO ELECTROLITICOS (composiciones de pulimento C09G; detergentes en general C11D). › C23G 1/00 Limpieza o decapado de materiales metálicos con soluciones o sales fundidas (con solventes orgánicos C23G 5/02). › Regeneración de los líquidos residuales de decapado.

PDF original: ES-2388463_T3.pdf

Fragmento de la descripción:

Procedimiento de reciclado de tetrafluoruro de zirconio en zirconia

La presente invención se refiere a un procedimiento de reciclado del zirconio a partir de tetrafluoruro de zirconio, en particular soluciones de este tetrafluoruro procedentes de los procedimientos de decapado de las aleaciones de 5 zirconio.

Los conjuntos combustibles para reactor nuclear y en particular los conjuntos de combustible para reactor nuclear de agua ligera están generalmente constituidos por un haz de barras de combustible paralelas entre sí y mantenidas por una estructura que incluye en particular tubos guías longitudinales y rejillas-travesaños transversales.

Las barras de combustible pueden estar constituidas por una vaina de aleación de zirconio en la cual se introducen

pastillas de material combustible. Los tubos guía de la estructura pueden igualmente estar constituidos por tubos de zirconio.

La fabricación de los tubos de zirconio a partir de preformas necesita varias pasadas sucesivas de laminado en frío que van cada una seguida por un tratamiento térmico de recocido. Entre cada una de las pasadas de laminado en frío y el tratamiento térmico consecutivo, se efectúa un desengrasado y un decapado químico del tubo laminado.

Productos planos, tales como chapas, flejes, también se producen en aleación de zirconio y son igualmente objeto de un decapado químico, como pueden serlo también los productos semielaborados, que sirven para su producción.

El decapado químico de las piezas de aleación de zirconio se realiza utilizando una solución de ácido fluorhídrico HF que contiene una cierta proporción de ácido nítrico HNO3 que sirve de catalizador del ataque de zirconio por el ácido fluorhídrico, según la reacción química Zr + 4HF - ZrF4 + 2H2..

La solución de decapado usada que es recuperada en un depósito de almacenamiento después del decapado contiene principalmente ácido fluorhídrico, agua y ácido nítrico así como fluoruro de zirconio ZrF4 formado durante el decapado.

Los baños de decapado de aleación de zirconio pueden ser tratados para separar el agua de la solución de los productos residuales tales como ZrF4, que a continuación son descargados.

El documento EP-A-0 723 038 de la sociedad Zircotube describe un procedimiento de reciclado de las soluciones de decapado usadas en el cual:

- se evapora a vacío, y a continuación se condensa una parte del agua contenida en la solución usada para obtener agua ligeramente ácida y una solución ácida concentrada que contiene ZrF4, que representa aproximadamente el 30% en volumen de la solución usada,

-se trata por evaporación a vacío en un cristalizador, la solución ácida concentrada que contiene ZrF4, para obtener cristales de ZrF4 y una solución ácida concentrada purificada, y

- se mezcla el agua ligeramente ácida y la solución ácida concentrada purificada en proporciones deseadas para obtener una solución de decapado regenerada.

Tras la evaporación aplicada a la solución ácida concentrada que contiene ZrF4, queda en el fondo del cristalizador, una suspensión o salmuera de cristales de ZrF4. Estos cristales se pueden separar de la solución acuosa en un filtro tal como un filtro-prensa, antes de la evacuación hacia un centro de almacenamiento.

Las unidades de producción de piezas de aleación de zirconio deben por lo tanto soportar gastos importantes relativos a la separación y a la descarga en centros autorizados. Una proporción importante de zirconio se pierde y

queda sin explotar.

Disponer de un procedimiento eficaz y económico de reciclado del zirconio a partir de este ZrF4 sería doblemente ventajoso limitando las pérdidas de zirconio metálico en el conjunto del procedimiento de producción de piezas de aleación de zirconio y reduciendo los costes ligados a la descarga.

Se han estudiado diferentes procedimientos sin que ninguno haya podido desembocar en una aplicación industrial:

45 • La reducción del tetrafluoruro por calciotermia. Es una reducción fuertemente exotérmica que debe hacerse en bomba en atmosfera inerte para evitar una contaminación del metal por oxígeno y por nitrógeno. Por lo tanto es peligrosa para cantidades industriales. La reacción es la siguiente

ZrF4 + 2Ca - Zr + 2CaF2

• Se ha estudiado una electrolisis directa del tetrafluoruro, pero hay que prever una instalación demasiado 50 compleja.

• La reducción por Van Arkel es una técnica no adaptada ya que la molécula de ZrF4 es demasiado estable. Su calor de descomposición requeriría una temperatura de filamento superior al punto de fusión del zirconio.

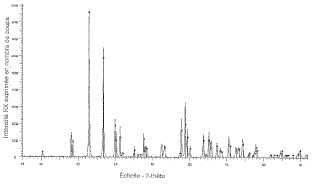

• Otro procedimiento es la calcinación. Consiste en llevar a alta temperatura el tetrafluoruro de zirconio. Se descompone entonces en zirconio liberando moléculas de ácido fluorhídrico y agua. Los sucesivos estadios de la descomposición térmica del ZrF4 según el Pascal (Nuevo tratado de química mineral, tomo IX, Masson éditeur, 1963, p. 519) figuran a continuación. Van acompañados de la liberación sucesivamente de vapor de agua, gas HF y finalmente ZrF4 en forma gaseosa.

Finch et al. “Growth of monoclinic macrocr y stalline ZrO2 by hydrolysis of ZrF4-Li-NaF melts at 650-8002C”, J. Cr y s. Growth, 60 (1982) 321-324, describe un procedimiento para preparar ZrO2 monoclínico por reacción entre ZrF4-LiF-NaF líquido y vapor de agua a 650-800ºC. El ZrF4-LiF-NaF líquido se prepara a partir de polvos de ZrF4.

Actualmente, no existe ningún procedimiento que permita reciclar eficazmente al nivel industrial el zirconio contenido en los baños de decapado de las aleaciones de zirconio y esto en particular en condiciones de temperatura industrialmente aceptables. En efecto, el carácter fuertemente corrosivo de los compuestos presentes es una dificultad cuyo efecto aumenta con la temperatura.

La invención tiene por lo tanto como objetivo proponer un procedimiento que permite recuperar el zirconio a partir de una fuente de ZrF4, de una forma aprovechable.

Otro objetivo es proponer un procedimiento de este tipo que esté adaptado al retratamiento de los baños de decapado de las aleaciones de zirconio.

Otro objetivo de la invención es proponer un procedimiento de este tipo que pueda ser aplicado a temperaturas razonables, compatibles con criterios económicos (coste energético) y limitando los fenómenos asociados de corrosión de la instalación industrial correspondiente.

Estos objetivos se alcanzan según la invención, por un procedimiento de conversión térmica de un tetrafluoruro de Zr (ZrF4) en un dióxido de Zr (zirconia o ZrO2) , en el cual se realiza una conversión térmica a partir de ZrF4 sólido y de agua calentados en un reactor hasta su conversión en ZrO2, caracterizado porque la relación inicial en peso de ZrF4 respecto del agua está comprendida entre 1/5 y 1/500 y la temperatura está comprendida entre 300 y 600ºC.

De manera inesperada se percibe que en presencia de agua, la reacción de calcinación se produce a temperatura relativamente baja y conduce en un tiempo relativamente corto a zirconia. Este nuevo procedimiento conduce por lo tanto a la producción de zirconia que se puede utilizar a continuación tal cual en diversas aplicaciones en función de su pureza y de su superficie específica, o como fuente de zirconio en la producción de aleaciones de zirconio en el sector nuclear en particular.

El procedimiento según la invención puede ser conducido hasta la obtención de un producto de reacción en el cual la totalidad o la casi totalidad del zirconio está en forma de zirconia ZrO2.

La relación final, es decir la relación del peso de ZrF4 respecto del peso de agua al inicio de la reacción de calcinación puede estar comprendida entre 1/5 y 1/500, preferiblemente entre 1/10 y 1/200, más preferiblemente entre 1/15 y 1/100. El inicio de la reacción de calcinación corresponde al momento en que la mezcla de reacción inicial de agua y tetrafluoruro de zirconio se encuentra a la temperatura de calcinación (véase más adelante) .

De preferencia se mantiene tal relación sensiblemente a lo largo de toda la reacción, mediante un aporte de agua regulado según... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para convertir ZrF4 en ZrO2, en el cual se realiza una conversión térmica a partir de ZrF4 sólido y de agua calentados en un reactor hasta su conversión en ZrO2, caracterizado porque la relación inicial en peso de ZrF4 respecto del agua está comprendida entre 1/5 y 1/500 y la temperatura está comprendida entre 300 y 600ºC.

2. Procedimiento según la reivindicación 1, caracterizado porque el ZrF4 de salida está en suspensión en agua.

3. Procedimiento según la reivindicación 1 o 2, caracterizado porque la relación inicial en peso de ZrF4 en agua está comprendida entre 1/10 y 1/200, preferiblemente entre 1/15 y 1/100.

4. Procedimiento según la reivindicación 3, caracterizado porque la relación se mantiene sensiblemente a lo largo de toda la conversión.

5. Procedimiento según una cualquiera de las reivindicaciones anteriores, caracterizado porque la conversión térmica se efectúa a una temperatura comprendida entre 350 y 450ºC.

6. Procedimiento según una cualquiera de las reivindicaciones anteriores, caracterizado porque la conversión térmica es conducida bajo atmósfera de gas neutro, preferiblemente argón, o al aire.

7. Procedimiento según una cualquiera de las reivindicaciones anteriores, caracterizado porque el ZrF4 de salida o una suspensión acuosa que lo contiene procede de una solución usada de decapado de una aleación de zirconio.

8. Procedimiento según la reivindicación 7, caracterizado porque se procede a la evaporación de una parte al menos del agua presente en la solución usada y a la cristalización del ZrF4, y a continuación se recupera una salmuera o una suspensión acuosa de ZrF4 cristalizado que se introduce en el procedimiento de conversión térmica.

9. Procedimiento según la reivindicación 8 para el reciclado del ZrF4 y la regeneración de la solución usada de decapado de aleación de zirconio, que comprende las siguientes etapas:

- se evapora a vacío, y a continuación se condensa una parte del agua contenida en la solución usada para obtener agua ligeramente ácida y una solución ácida concentrada contaminada por ZrF4,

- se trata por evaporación a vacío en un cristalizador, la solución ácida concentrada contaminada, para obtener cristales de ZrF4 y una solución ácida concentrada purificada,

- se recupera la salmuera o suspensión acuosa de ZrF4 cristalizado en el fondo del cristalizador, que se introduce en el procedimiento de conversión térmica, y

- se mezcla el agua ligeramente ácida y la solución ácida concentrada purificada en proporciones deseadas para obtener una solución de decapado regenerada.

10. Procedimiento según la reivindicación 8 o 9, caracterizadoºporque la salmuera que contiene ZrF4 se concentra también, por ejemplo por filtración, antes de su introducción en el procedimiento de conversión térmica.

Patentes similares o relacionadas:

Procedimiento electroquímico para la recuperación de valores de hierro metálico y ácido sulfúrico a partir de desechos de sulfatos ricos en hierro, residuos de minería y licores decapantes, del 14 de Mayo de 2019, de Electrochem Technologies & Materials Inc: Procedimiento electroquímico para la recuperación de hierro metálico o una aleación rica en hierro, oxígeno y ácido sulfúrico a partir de […]

Tratamiento de lodos residuales galvánicos y fabricación de óxidos de hierro de tamaño nanométrico, del 24 de Abril de 2019, de Tal Or Ecology Ltd: Un proceso para reciclar ácidos decapantes gastados y para proporcionar nanopolvo de óxido de hierro con forma de partícula esférica, que consiste en las etapas: […]

Procedimiento para la eliminación selectiva de iones zinc de soluciones de baño alcalinas en el tratamiento de superficie de elementos constructivos metálicos en serie, del 21 de Febrero de 2019, de HENKEL AG & CO. KGAA: Procedimiento para la eliminación selectiva de iones zinc a partir de una solución de baño acuosa alcalina almacenada en un tanque de sistema para el tratamiento de superficie […]

Procedimiento para la concentración y la separación de cloruros de metal en/de una solución de ácido clorhídrico que contiene cloruro de hierro(III), del 23 de Enero de 2019, de SMS group Process Technologies GmbH: Procedimiento para la concentración y la separación de cloruros de metal en/de una solución de ácido clorhídrico que contiene cloruro de hierro(III), en el […]

Método de tratamiento de una solución de decapado para un procedimiento de decapado, del 25 de Abril de 2018, de CMI UVK GMBH: Método de tratamiento de una solución de decapado para un procedimiento de decapado, en el que la solución de decapado comprende compuestos de silicio dispersos […]

Procedimiento para el tratamiento de agua residual que contiene ácido fluorhídrico y metales, del 19 de Julio de 2017, de ANDRITZ AG: Procedimiento para el tratamiento de agua de enjuague de líneas de decapado que contiene ácido y metales, en el que el agua de enjuague contiene ácido fluorhídrico, […]

Procedimiento de tratamiento de superficie de protección contra la corrosión de componentes metálicos en serie, del 25 de Mayo de 2016, de HENKEL AG & CO. KGAA: Procedimiento para el tratamiento químico en húmedo de superficie de componentes metálicos en serie, en el que se someten a un pretratamiento químico en húmedo tanto […]

Procedimiento de fabricación de briquetas a partir de lodos de decapantes y briqueta obtenida por dicho procedimiento, del 13 de Mayo de 2015, de HORMIGONES Y MORTEROS AGOTE, S.L.U: Procedimiento de fabricación de briquetas a partir de lodos de decapantes y briqueta obtenida por dicho procedimiento, donde el procedimiento comprende […]