UN PROCEDIMIENTO PARA PRODUCIR UN TUBO METÁLICO REVISTIENDO CON RODILLOS AL MENOS DOS PERFILES PARA FORMAR AL MENOS TRES CANALES.

Un procedimiento de producir un tubo metálico que comprende tres o más canales (7a-c) para la conducción de un fluido,

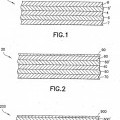

en el que el procedimiento comprende: - disponer al menos dos perfiles metálicos (3, 5), en los que cada perfil metálico (3, 5) comprende una pluralidad de partes planas (9, 11) y una pluralidad de secciones sobresalientes (19a-c, 21a-c), cada sección sobresaliente (19a-c, 21a-c) se extiende una cierta altura desde las partes planas (9, 11), de manera que las partes planas (9) de un primer perfil (3) están dirigidas hacia las partes planas (11) de un segundo perfil (5), y de manera que las secciones sobresalientes (19a-c, 21a-c) forman dichos canales (7ac), en los que las partes planas (9, 11) tienen un cierto grosor original, - introducir los dos perfiles metálicos (3, 5) en una laminadora de revestimiento, - revestir con rodillos las partes planas (9, 11) de los dos perfiles metálicos (3, 5) por medio de dos rollos opuestos de revestimiento con rodillos (37), cada rollo de revestimiento con rodillos (37) comprende crestas y protuberancias (51), cada protuberancia (51) sobresale una cierta longitud desde la respectiva cresta, caracterizado porque la longitud de cada protuberancia (51) es más larga que la altura de las secciones sobresalientes (19a-c, 21a-c), en el que dichas protuberancias (51) están dispuestas para comprimir el material de las partes planas (9, 11) unas hacia otras de manera que se formen una pluralidad de sellos (13) que mantienen los dos perfiles metálicos (3, 5) juntos, en el que la distancia entre las protuberancias (51) de los dos rollos opuestos del revestimiento con rodillos (37) es entre el 60-80% del grosor original de la partes (9, 11) dando como resultado que el grosor del material de las partes planas (9, 11) se reduce al 20-40% del grosor original de manera que dichos sellos (13) se formen sin debilitar el material cercano a los sellos (13)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06119882.

Solicitante: AURUBIS AG.

Nacionalidad solicitante: Alemania.

Dirección: HOVESTRASSE 50 20539 HAMBURG ALEMANIA.

Inventor/es: Irwin,Mark, Keife,Hans.

Fecha de Publicación: .

Fecha Solicitud PCT: 31 de Agosto de 2006.

Clasificación Internacional de Patentes:

- B21C37/10D

- B21C37/15B

- B21D53/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 53/00 Fabricación de otros objetos especiales (fabricación de cadenas o de partes de cadenas B21L). › a partir de chapas.

- B23K20/04 B […] › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 20/00 Soldadura no eléctrica por percusión u otra forma de presión, con o sin calentamiento, p. ej. revestimiento o chapeado. › por medio de un laminador.

- F28D1/03F

- F28F3/04B

- F28F3/04C

Clasificación PCT:

- B21C37/08 B21 […] › B21C FABRICACION DE CHAPAS, ALAMBRES, BARRAS, TUBOS, PERFILES METALICO O PRODUCTOS ANALOGOS SEMIACABADOS POR PROCEDIMIENTOS DISTINTOS AL LAMINADO; OPERACIONES AUXILIARES RELACIONADAS CON EL TRABAJO DE METALES SIN ARRANQUE SUSTANCIAL DE MATERIA. › B21C 37/00 Fabricación de chapas, barras, alambres, tubos, perfiles metálicos,o de productos análogos semiacabados, no prevista en otro lugar; Fabricación de tubos de forma particular. › Fabricación de tubos a base de juntas soldadas.

- B21D53/04 B21D 53/00 […] › a partir de chapas.

- B23K20/04 B23K 20/00 […] › por medio de un laminador.

- F28D1/03 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F28 INTERCAMBIO DE CALOR EN GENERAL. › F28D INTERCAMBIADORES DE CALOR, NO PREVISTOS EN NINGUNA OTRA SUBCLASE, EN LOS QUE LOS MEDIOS QUE INTERCAMBIAN CALOR NO ENTRAN EN CONTACTO DIRECTO (materiales de transferencia de calor, de intercambio de calor o de almacenamiento de calor C09K 5/00; calentadores de fluidos que tienen medios para producir y transferir calor F24H; hornos F27; partes constitutivas de los aparatos intercambiadores de calor de aplicación general F28F ); APARATOS O PLANTAS DE ACUMULACION DE CALOR EN GENERAL. › F28D 1/00 Aparatos cambiadores de calor que tienen conjuntos fijos de canalizaciones solamente para uno de los medios intercambiadores de calor, estando cada uno de los medios en contacto con un lado de la pared de la canalización, y siendo el otro medio intercambiador de calor una gran masa de fluido, p. ej. radiadores domésticos o de motores de automóviles (F28D 5/00 tiene prioridad). › con las canalizaciones en forma de placas o de láminas.

- F28D9/00 F28D […] › Aparatos cambiadores de calor que tienen conjuntos fijos de canalizaciones en forma de placas o láminas para los dos medios que intercambian calor, estando cada uno de los medios en contacto con un lado de la pared de la canalización.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2373736_T3.pdf

Fragmento de la descripción:

Un procedimiento para producir un tubo metálico revistiendo con rodillos al menos dos perfiles para formar al menos tres canales La presente invención se refiere a un procedimiento para producir un tubo metálico de acuerdo con el preámbulo de la reivindicación 1 (véase, por ejemplo, el documento US 3 384 946) .

Campo técnico

Los tubos metálicos se usan para conducir fluidos en varias aplicaciones. En una aplicación los tubos se usan para permitir un intercambio de calor entre dos fluidos. Esto se útil por ejemplo en intercambiadores de calor y bombas de calor tales como los acondicionadores de aire. En una aplicación se conduce un fluido dentro del tubo metálico, mientras otro fluido rodea el tubo. Con el fin de asegurar una transferencia eficiente de calor y para disminuir la caída de presión para el fluido circundante cuando fluye a través de los tubos, tal tubo metálico es preferentemente plano. De este modo un área extensa de superficie para la conducción de calor también se estabiliza.

Con el fin de que una bomba de calor tenga un alto rendimiento se necesitan altas presiones para conseguir un eficiente ciclo de la bomba de calor. A lo largo del ciclo de la bomba de calor el fluido cambia su estado entre ser un líquido y un gas o una mezcla de los mismos. Con el fin de permitir altas presiones se conoce el uso de tubos multicanal que comprenden varios canales paralelos. De este modo una presión interna alta puede combinarse con un flujo extenso de fluido y un área extensa de superficie.

Ejemplos de tales tubos multicanal se muestran en los documentos de patente US 6.371.201 y US 6.343.645. Un problema con los tubos multicanales es que son difíciles de fabricar. Los tubos multicanal pueden fabricarse soldando perfiles metálicos unos con otros.. Sin embargo, la soldadura es un proceso lento y caro. Los tubos multicanal también pueden producirse por extrusión, pero solamente en metales más suaves tales como aluminio, mientras que es casi imposible extrudir tubos multicanal en cobre o acero. Con el fin de mejorar la eficiencia de los intercambiadores de calor es deseable usar materiales con mayor fuerza y una alta conductividad térmica, de ahí que la extrusión no pueda usarse para tubos multicanal de alto rendimiento.

El documento US3384946 desvela un procedimiento de producción de un tubo metálico que comprende una pluralidad de canales por medio de revestimiento con rodillos de una primera y una segunda hoja metálica entre mandriles.

Resumen de la invención Un objeto de la presente invención es conseguir una producción eficiente de un tubo metálico.

De acuerdo con la invención esto se consigue con un procedimiento de producción de un tubo metálico de acuerdo con la reivindicación 1.

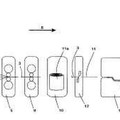

Produciendo el tubo metálico, que tiene tres o más canales mediante revestimiento con rodillos de al menos una primera y una segunda parte de al menos dos perfiles metálicos entre sí, de manera que se formen sellos, que sellan los canales y mantienen los dos o más perfiles metálicos juntos, se consigue una producción eficiente del tubo metálico. El revestimiento con rodillos puede ser eficiente de varias maneras. El revestimiento con rodillos puede realizarse a velocidad rápida, y de este modo la productividad de la producción del tubo metálico es alta. El revestimiento con rodillos también es simple de usar incluso para metales duros, tales como cobre, que es un material preferente para tubos metálicos para su uso en intercambiadores de calor. Además el revestimiento con rodillos es relativamente económico y el equipo necesario para el revestimiento con rodillos también es relativamente económico. El revestimiento con rodillos puede ser un proceso frío, a diferencia por ejemplo de la extrusión o la soldadura, lo que significa que las características del material pueden controlarse más fácilmente. Además, no se necesita ninguna estructura interna adicional, ya sea para soporte o con el fin de formar canales.

Preferentemente los perfiles metálicos se proporcionan en forma de tiras metálicas, que se introducen en la laminadora de revestimiento. Estas tiras pueden proporcionarse en forma de rollos de alimentación y pueden ser muy largas. Preferentemente las primeras y segundas partes de los perfiles metálicos después se revisten con rodillos unas con otras en una operación continua. Un proceso continuo tiene las ventajas de que el proceso es rápido y tiene una alta productividad.

Puede usarse cualquier número de perfiles metálicos para formar el tubo metálico, extendiéndose desde dos, cuatro o más perfiles. El tubo metálico también puede comprender perfiles metálicos adicionales que no están revestidos con rodillos, sino que en su lugar pueden estar unidos con otros perfiles mediante otros procesos, tales como soldadura. Los perfiles metálicos pueden producirse por sí mismos en cualquier proceso adecuado, tal como extrusión, prensa o laminado de una tira metálica. Preferentemente el tubo comprende un primer y un segundo perfil que comprenden la primera y segunda parte, respectivamente.

En un ejemplo, los sellos revestidos con rodillos se extienden en paralelo junto con la parte principal de la longitud de los canales. De este modo las partes revestidas con rodillos sellan los canales a lo largo de la parte principal de la longitud de los canales. Preferentemente, los sellos y los canales se extienden a lo largo de la longitud completa de los perfiles metálicos. Preferentemente, las primeras y segundas partes y los sellos son planos. Las partes largas y rectas se revisten con rodillos muy fácilmente y por lo tanto pueden producirse canales largos eficientemente. Además, el material más cercano a las partes revestidas con rodillos puede deformarse cuando las partes se revisten con rodillos, de manera que el material deformado automáticamente forma dichos canales.

En una realización la invención comprende forzar el material de los perfiles metálicos, de manera que se formen canales a partir de los perfiles metálicos. Preferentemente los canales están formados entre el primer y el segundo sello. En una realización el material de los perfiles metálicos se fuerza por la tensión inducida desde el revestimiento con rodillos de los sellos. En otra realización el material de los perfiles metálicos se fuerza mediante introducción de un gas presurizado entre los perfiles metálicos. En otra realización el material de los perfiles metálicos se fuerza introduciendo un mandril o algún otro objeto sólido entre los perfiles metálicos antes, durante y/o después del revestimiento con rodillos.

En un ejemplo de la invención se produce un tubo que comprende al menos tres canales para la conducción de un fluido. Preferentemente los al menos dos perfiles metálicos están dispuestos para formar una pluralidad de canales para la conducción de un fluido. Preferentemente los canales son adyacentes, contiguos y están dispuestos en paralelos uno con respecto al otro. Disponiendo varios canales en paralelo se puede permitir una mayor presión y una mayor velocidad para la misma área en sección transversal del tubo. Además los canales están preferentemente dispuestos de lado a lado, de manera que el tubo combinado es sustancialmente plano. De este modo el tubo está bien adaptado para su uso en dispositivos de intercambio de calor de alto rendimiento. Preferentemente el tubo se produce de manera que el tubo comprenda sellos revestidos con rodillos entre dos canales, cuyos sellos revestidos con rodillos separan y sellan los canales entre sí. Los sellos revestidos con rodillos entre los canales también mantienen los perfiles metálicos juntos y por lo tanto refuerzan el tubo, de manera que el tubo pueda contener presiones más altas de fluido. Preferentemente el tubo metálico es un tubo multicanal adaptado para su uso en un intercambiador de calor de alto rendimiento.

Preferentemente, los rollos para el revestimiento con rodillos comprenden individualmente al menos cuatro protuberancias adaptadas para revestir con rodillos conjuntamente los dos o más perfiles metálicos para formar los sellos revestidos con rodillos. Preferentemente las protuberancias están dispuestas a lo largo de la circunferencia de la superficie del manto del rollo del revestimiento en forma de cilindro. En una realización las protuberancias están interrumpidas durante una corta distancias con el fin de proporcionar aberturas entre dos canales o aberturas dentro de un mismo canal provisto de sellos reforzadores.

De acuerdo con una realización la invención transfiere una segunda... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento de producir un tubo metálico que comprende tres o más canales (7a-c) para la conducción de un fluido, en el que el procedimiento comprende:

- disponer al menos dos perfiles metálicos (3, 5) , en los que cada perfil metálico (3, 5) comprende una

pluralidad de partes planas (9, 11) y una pluralidad de secciones sobresalientes (19a-c.

21. c) , cada sección sobresaliente (19a-c.

21. c) se extiende una cierta altura desde las partes planas (9, 11) , de manera que las partes planas (9) de un primer perfil (3) están dirigidas hacia las partes planas (11) de un segundo perfil (5) , y de manera que las secciones sobresalientes (19a-c.

21. c) forman dichos canales (7ac) , en los que las partes planas (9, 11) tienen un cierto grosor original, - introducir los dos perfiles metálicos (3, 5) en una laminadora de revestimiento,

- revestir con rodillos las partes planas (9, 11) de los dos perfiles metálicos (3, 5) por medio de dos rollos opuestos de revestimiento con rodillos (37) , cada rollo de revestimiento con rodillos (37) comprende crestas y protuberancias (51) , cada protuberancia (51) sobresale una cierta longitud desde la respectiva cresta,

caracterizado porque la longitud de cada protuberancia (51) es más larga que la altura de las secciones sobresalientes (19a-c.

21. c) , en el que dichas protuberancias (51) están dispuestas para comprimir el material de las partes planas (9, 11) unas hacia otras de manera que se formen una pluralidad de sellos (13) que mantienen los dos perfiles metálicos (3, 5) juntos, en el que la distancia entre las protuberancias (51) de los dos rollos opuestos del revestimiento con rodillos (37) es entre e.

6. 80% del grosor original de la partes (9, 11) dando como resultado que el grosor del material de las partes planas (9, 11) se reduce a.

2. 40% del grosor original de manera que dichos sellos (13) se formen sin debilitar el material cercano a los sellos (13) .

2. Un procedimiento de acuerdo con la reivindicación 1, caracterizado porque sellos adicionales revestidos con rodillos (13) sellan al menos parte de los canales (7a-c) .

3. Un procedimiento de acuerdo con la reivindicación 2, caracterizado porque los sellos revestidos con rodillos (13) 25 se extienden en paralelo con y a lo largo de la longitud de los canales (7a-c) .

4. Un procedimiento de acuerdo con la reivindicación 1, 2 ó 3, caracterizado porque el procedimiento comprende introducir los perfiles metálicos (3, 5) y revestir con rodillos las partes planas (9, 11) en una operación continua.

5. Un procedimiento de acuerdo con cualquiera de las reivindicaciones anteriores, caracterizado porque el

procedimiento comprende transferir una segunda forma de energía a las partes planas (9, 11) en relación con el 30 revestimiento con rodillos de las partes planas (9, 11) .

6. Un procedimiento de acuerdo con cualquiera de las reivindicaciones previas, caracterizado porque el procedimiento comprende secciones moldeadoras de al menos dos perfiles metálicos (3, 5) para sobresalir, con el fin de formar canales (7a-c) de las secciones sobresalientes (19a-c.

21. c) .

7. Un procedimiento de acuerdo con la reivindicación 6, caracterizado porque el moldeado comprende laminar los 35 perfiles metálicos (3, 5) de manera que los perfiles metálicos (3, 5) reciban secciones sobresalientes (19a-c.

21. c) .

8. Un procedimiento de acuerdo con la reivindicación 7, caracterizado porque los perfiles metálicos (3, 5) se moldean laminando los perfiles metálicos (3, 5) entre un primer (35) y un segundo rollo moldeador (36) .

9. Un procedimiento de acuerdo con la reivindicación 8, caracterizado porque el primer rollo moldeador (35) aprieta

las secciones sobresalientes (19a-c.

21. c) en una ranura (50) dispuesta en la superficie de laminado del segundo 40 rollo moldeador (36) .

10. Un procedimiento de acuerdo con cualquiera de las reivindicaciones anteriores, caracterizado porque el procedimiento comprende aplanar una sección de pared de los canales (7a-c) .

11. Un procedimiento de acuerdo con la reivindicación 10, caracterizado porque el aplanamiento comprende laminar la sección de pared de los canales (7a-c) .

45 12. Un procedimiento de acuerdo con cualquiera de las reivindicaciones anteriores, caracterizado porque el procedimiento comprende calentar los perfiles metálicos (3, 5) a una temperatura de al menos 200 ºC.

Patentes similares o relacionadas:

Acero de varias capas y procedimiento de producción de acero de varias capas, del 15 de Junio de 2016, de The University of Tokyo: Acero de varias capas que comprende una combinación de dos tipos de aceros laminados y tratados con calor, teniendo cada uno de ellos una composición química […]

Método de producción de un artículo soldado de aleación basado en platino reforzada por dispersión con soldadura en dos etapas, del 20 de Abril de 2016, de UMICORE AG & CO. KG: Un proceso para producir un artículo soldado de material laminar de aleación basado en platino reforzado por dispersión que comprende las etapas de - proporcionar […]

Artículo de acero de doble dureza y método de fabricación, del 9 de Marzo de 2016, de ATI PROPERTIES, INC.: Un articulo de acero de doble dureza , que comprende:

una primera aleacion de acero endurecible al aire que tiene una primera dureza de aleacion;

una segunda […]

Artículo de acero de doble dureza y método de fabricación, del 9 de Marzo de 2016, de ATI PROPERTIES, INC.: Un articulo de acero de doble dureza , que comprende:

una primera aleacion de acero endurecible al aire que tiene una primera dureza de aleacion;

una segunda […]

Procedimiento para la producción de un material compuesto de fricción, del 9 de Abril de 2014, de WICKEDER WESTFALENSTAHL GMBH: Procedimiento para la producción de un material compuesto, que comprende un soporte y por lo menos una capa superpuesta unida firmemente […]

Procedimiento para la fabricación de una placa metálica con un elemento de calentamiento empotrado, así como placa metálica fabricada según el mismo, del 3 de Diciembre de 2013, de Alinox AG: Procedimiento para la fabricación de una placa metálica con por lo menos un elemento de calentamientoempotrado mediante las etapas siguientes: a) disponer […]

Procedimiento para la producción de una pieza constructiva a partir de un producto aplanado de titanio para usos a altas temperaturas con aplicación de una capa de aluminio sobre por lo menos un lado del producto aplanado de titanio mediante chapado por laminación y laminación en frío, del 28 de Agosto de 2013, de WICKEDER WESTFALENSTAHL GMBH: Procedimiento para la producción de una pieza constructiva para usos a altas temperaturas, a partir de unproducto aplanado de titanio producido […]

Procedimiento para la producción de una pieza constructiva a partir de un producto aplanado de titanio para usos a altas temperaturas con aplicación de una capa de aluminio sobre por lo menos un lado del producto aplanado de titanio mediante chapado por laminación y laminación en frío, del 28 de Agosto de 2013, de WICKEDER WESTFALENSTAHL GMBH: Procedimiento para la producción de una pieza constructiva para usos a altas temperaturas, a partir de unproducto aplanado de titanio producido […]

Método para producir un sustrato revestido de acero inoxidable, del 11 de Febrero de 2013, de ATI PROPERTIES, INC.: Un método para producir un acero inoxidable revestido, el método comprendiendo el laminado en caliente de un conjunto soldado para proporcionar una banda […]

COMPONENTES METÁLICOS REVESTIDOS CON CARACTERÍSTICAS DE CONDUCTIVIDAD TÉRMICA UNIFORME Y PROCEDIMIENTO PARA SU FABRICACIÓN, del 29 de Abril de 2011, de ALL-CLAD METALCRAFTERS LLC: Recipiente de cocción fabricado de una lámina de metal compuesto multicapa modelada , la mencionada lámina de compuesto que comprende una […]

COMPONENTES METÁLICOS REVESTIDOS CON CARACTERÍSTICAS DE CONDUCTIVIDAD TÉRMICA UNIFORME Y PROCEDIMIENTO PARA SU FABRICACIÓN, del 29 de Abril de 2011, de ALL-CLAD METALCRAFTERS LLC: Recipiente de cocción fabricado de una lámina de metal compuesto multicapa modelada , la mencionada lámina de compuesto que comprende una […]