Pre- y post-proceso de calibración de taladros utilizando un sistema de avance de rectificación equipado con detector de fuerza de avance.

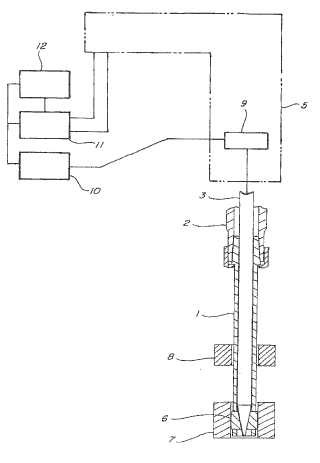

Un procedimiento para determinar un tamaño de un taladro de una pieza de trabajo (7) rectificada utilizando una herramienta de rectificar ensamblada con un sistema (5) de avance de la máquina de rectificar capaz de medir fuerzas de avance ejercidas contra la herramienta y posiciones del sistema (5) de avance representativas de las posiciones de avance de la herramienta,

estando el procedimiento caracterizado porque comprende las etapas de:

desplegar la herramienta (1) en el interior del taladro de la pieza de trabajo (7), bajo condiciones estáticas, hasta que se alcance una fuerza de avance predeterminada, y medir la posición del sistema (5) de avance;

posicionar la herramienta (1) en un taladro de tamaño conocido y desplegar la herramienta (1), bajo las condiciones estáticas, hasta que se alcance la fuerza de avance predeterminada, y medir la posición del sistema (5) de avance;

determinar un valor representativo del tamaño del taladro de la pieza de trabajo (7), en función de la posición medida del sistema (5) de avance para la herramienta (1) en el taladro de tamaño conocido, y de la posición medida del sistema (5) de avance para la herramienta (1) en el taladro de la pieza de trabajo (7).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2007/019344.

Solicitante: SUNNEN PRODUCTS COMPANY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 7910 MANCHESTER AVENUE ST. LOUIS, MO 63143 ESTADOS UNIDOS DE AMERICA.

Inventor/es: CLOUTIER, DANIEL R., HOTH,TIMOTHY,P, MOEHN,David M.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B24B49/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B24 TRABAJO CON MUELA; PULIDO. › B24B MAQUINAS, DISPOSITIVOS O PROCEDIMIENTOS PARA TRABAJAR CON MUELA O PARA PULIR (por electroerosión B23H; tratamiento por chorro abrasivo B24C; grabado o pulido electrolítico C25F 3/00 ); REAVIVACION O ACONDICIONAMIENTO DE SUPERFICIES ABRASIVAS; ALIMENTACION DE MAQUINAS CON MATERIALES DE RECTIFICAR, PULIR O ALISAR. › Aparatos de medida o de calibrado para el control del movimiento de avance del útil de amolar o de la pieza que va a ser amolada; Disposición de los aparatos de indicación o de medida, p. ej. para indicar el comienzo de la operación de amolado (B24B 33/06, B24B 37/005 tienen prioridad; si el aparato es utilizado entre otras máquinas-herramientas B23Q 15/00 - B23Q 17/00 tienen prioridad).

PDF original: ES-2383616_T3.pdf

Fragmento de la descripción:

Pre- y post-proceso de calibración de taladros utilizando un sistema de avance de rectificación equipado con detector de fuerza de avance.

Campo técnico

Esta invención se refiere por lo general a la calibración de taladros que van a ser rectificados, y después de haber sido rectificados, y más particularmente, a la calibración de taladros utilizando la capacidad para detectar una fuerza de avance en un sistema de avance de una máquina de rectificar, para fines tales como alcanzar una exactitud mejorada y realizar la compensación del desgaste previsto de la herramienta para rectificar la compensación.

Antecedentes de la invención Cloutier y col., Solicitud de Patente de US No. de Serie 11/596.836, titulada Honing Feed System Having Full Control of Feed Force, Rate and Position, actualmente pendiente, y la descripción de la Solicitud Provisional de US No. 60/842.321, presentada el 5 de septiembre de 2006.

Actualmente algunos nuevos modelos de máquinas de rectificar disponibles en la firma Sunnen Products Company están utilizando un dispositivo para detectar la fuerza de avance a fin de mejorar el control y los resultados del proceso de rectificación. Esta tecnología se describe en el documento de US 7 371 149 B2 que describe un sistema de avance de rectificación para controlar un proceso de rectificación vía el control tanto de la fuerza como de la posición de avance. La verificación del tamaño definitivo del taladro se obtiene mediante una calibración mecánica o una calibración neumática. Estos datos de medición son entonces alimentados de nuevo a la máquina de rectificar para realizar los ajustes en el proceso de rectificación.

Esencialmente, según la presente invención, el tipo de sistema de avance descrito en la solicitud de patente pendiente mencionada anteriormente, y otros sistemas de avance con capacidad de detección de la fuerza, se pueden utilizar junto con la herramienta de rectificar propiamente dicha para producir la calibración fiable antes y después del procesamiento del taladro u orificio ya acabado, en este documento referido de forma intercambiable por el término taladro. Además los datos recogidos y procesados por el ordenador de control de la máquina durante esta etapa se pueden utilizar para realizar compensaciones exactas del desgaste abrasivo de la herramienta de rectificar.

Por lo general los procedimientos actuales para medir los taladros pueden ser clasificados como procedimientos de procesos posteriores y procedimientos realizados durante el proceso de rectificación. Los procedimientos realizados durante el proceso consisten principalmente en un calibrador de tapón que pretende entrar en el taladro durante el proceso o una sonda de calibración neumática, separada o integrada dentro de la herramienta, para medir el taladro durante el proceso. La calibración después del proceso puede variar en sofisticación desde la colocación manual de un calibrador del taladro en el taladro hasta la automatización de las sondas de calibración neumáticas que entran en el taladro y toman múltiples lecturas. No existen procedimientos conocidos en los que la herramienta propiamente dicha, faltándole cualquier elemento dedicado a la medición, se utilice para medir el tamaño del taladro al acabado.

En el pasado, la mayoría de los sistemas de avance para rectificar no tenían la capacidad de medir exactamente tanto la fuerza de avance como la posición de avance. Puesto que los elementos del sistema de avance y la herramienta de rectificar no son perfectamente rígidos y exhiben algún grado de elasticidad, no es práctico intentar utilizar el sistema de avance para rectificar como un sistema de medición del taladro a menos que tanto la fuerza como la posición puedan ser medidas con exactitud.

Un ejemplo de la técnica anterior combina tanto la medición de la fuerza como la medición de la posición. La Patente Europea No. EP 0 575 675 B1 utiliza un dispositivo para medir la fuerza de avance, para determinar un punto final de referencia (posición final del codificador) antes que comience el proceso de rectificación. Este procedimiento utiliza un anillo de calibración (o pieza de trabajo de muestra) que ha sido realizado con un tamaño de taladro igual al tamaño de taladro definitivo que se desea. La herramienta de rectificar es desplegada en el taladro de este anillo de calibración hasta un cierto nivel de fuerza que se mide en el dispositivo de medición de la fuerza de avance. Para minimizar los errores que surgen de la elasticidad de la herramienta del sistema de avance, se utiliza la última fuerza de avance registrada del último ciclo de rectificación. Cuando se alcanza esta fuerza con la herramienta en el anillo de calibración, la posición del sistema de avance se registra como la posición de referencia para el próximo ciclo de rectificación.

Un defecto que se ha observado en la descripción considerada anteriormente de la EP 0 575 675 B1 consiste, sin embargo, en que las mediciones no se realizan después del procesamiento del taladro para verificar el logro del tamaño deseado del taladro. De ese modo, no se proporciona ninguna capacidad para que el sistema de control de la máquina recoja datos exactos del proceso a fin de mejorar la exactitud del proceso de rectificación.

Otro defecto observado en la descripción de la EP 0 575 675 B1 consiste en que no se observan o reconocen diferencias entre las mediciones realizadas bajo condiciones estáticas y dinámicas. En la EP 0 575 675 B1, en el anillo de calibración, la fuerza y posición de avance se miden bajo las condiciones estáticas, eso es, sin ninguna rotación relativa y/o recorrido relativo del pistón de la herramienta y la pieza de trabajo, aunque, en el taladro de la pieza de trabajo, las mediciones se realizan bajo las condiciones dinámicas del proceso de rectificación, es decir, la herramienta de rectificar se encuentra al menos girando y puede existir un relativo recorrido del pistón en movimiento entre la herramienta y el taladro. La experiencia ha demostrado que las fuerzas y las posiciones registradas bajo condiciones dinámicas no darán por resultado exactamente la misma medición del taladro que cuando se aplica el mismo nivel de fuerza en condiciones estáticas.

No obstante además, en la EP 0 575 675 B1 la compensación del desgaste de la herramienta se realiza periódicamente, basada en las diferencias entre las mediciones de la posición de avance tomadas en el anillo de calibración antes y después de al menos haber rectificado una pieza de trabajo, y de ese modo, como otro defecto, la compensación no se aplica a la pieza de trabajo o piezas de trabajo afectadas en el acto, sino que, en cambio, se aplica a las piezas de trabajo posteriormente rectificadas.

El objeto de la invención es proporcionar un procedimiento capaz de realizar mediciones antes y después de los procesos de rectificación de taladros de piezas de trabajo rectificadas que verifican el tamaño deseado de taladro y permiten la capacidad para que un sistema de control de la máquina recoja datos exactos del proceso con el fin de incluir la mejora de la exactitud del proceso de rectificación y la compensación del desgaste de la herramienta. Este objeto se alcanza mediante un procedimiento que comprende los rasgos característicos de la reivindicación 1. Las formas preferidas para materializar el procedimiento de la invención se reivindican en las reivindicaciones 2 a 8.

Según la invención, se describen la capacidad de realizar mediciones de taladros en las piezas de trabajo, tanto en el proceso anterior como en el proceso posterior de rectificación, que permiten verificar el tamaño del taladro antes de la rectificación, y permiten determinar más exactamente los parámetros de rectificación para alcanzar un tamaño deseado de acabado del taladro, incluyendo la cantidad de materia prima o material que va a ser retirado, y el desgaste acompañante de la herramienta, y la capacidad del sistema de control de la máquina para recoger datos exactos del proceso, a fin de incluir la mejora de la exactitud del proceso de rectificación.

Según un aspecto preferido de la invención, la presente invención realiza todas las mediciones comparativas del taladro, es decir, aquellas tanto en el taladro de la pieza de trabajo como en el taladro del anillo de calibración o de la pieza de trabajo de muestra, en condiciones estáticas.

Según otro aspecto preferido de la invención, la presente invención realiza compensaciones del desgaste de la herramienta antes de que sea rectificado el taladro... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento para determinar un tamaño de un taladro de una pieza de trabajo (7) rectificada utilizando una herramienta de rectificar ensamblada con un sistema (5) de avance de la máquina de rectificar capaz de medir fuerzas de avance ejercidas contra la herramienta y posiciones del sistema (5) de avance representativas de las posiciones de avance de la herramienta, estando el procedimiento caracterizado porque comprende las etapas de:

desplegar la herramienta (1) en el interior del taladro de la pieza de trabajo (7) , bajo condiciones estáticas, hasta que se alcance una fuerza de avance predeterminada, y medir la posición del sistema (5) de avance;

posicionar la herramienta (1) en un taladro de tamaño conocido y desplegar la herramienta (1) , bajo las condiciones estáticas, hasta que se alcance la fuerza de avance predeterminada, y medir la posición del sistema (5) de avance;

determinar un valor representativo del tamaño del taladro de la pieza de trabajo (7) , en función de la posición medida del sistema (5) de avance para la herramienta (1) en el taladro de tamaño conocido, y de la posición medida del sistema (5) de avance para la herramienta (1) en el taladro de la pieza de trabajo (7) .

2. Un procedimiento según la reivindicación 1, que comprende etapas anteriores a la rectificación del taladro de la pieza de trabajo (7) para:

determinar un valor representativo del desgaste previsto de las piedras de rectificación para rectificar el taladro de la pieza de trabajo (7) ;

determinar una posición de referencia del sistema (5) de avance para rectificar el taladro de la pieza de trabajo (7) hasta un tamaño de referencia, en función del tamaño de referencia y del valor representativo del desgaste previsto de las piedras; y rectificar el taladro de la pieza de trabajo (7) hasta que se haya alcanzado la posición de referencia del sistema (5) de avance.

3. Un procedimiento según la reivindicación 2, en el que el valor representativo del desgaste previsto de las piedras se determina en función de una cantidad de materia prima que se va a retirar por la rectificación del taladro hasta una posición de referencia del sistema (5) de avance.

4. Un procedimiento según la reivindicación 3, en el que el valor representativo del desgaste previsto de las piedras se determina en parte al menos a partir de las mediciones del desgaste de las piedras para al menos una pieza de trabajo (7) rectificada previamente.

5. Un procedimiento según la reivindicación 1, en el que las etapas para desplegar la herramienta (1) comprenden desplegar la herramienta (1) a una velocidad determinada.

6. Un procedimiento según la reivindicación 1, que comprende una etapa adicional para determinar un valor de compensación del sistema (5) de avance en función de la posición medida del sistema (5) de avance para la herramienta (1) en el taladro de tamaño conocido, y de la posición medida del sistema (5) de avance para la herramienta (1) en el taladro de la pieza de trabajo (7) .

7. Un procedimiento según la reivindicación 6, que comprende una etapa adicional para determinar una posición de referencia del sistema (5) de avance en función del valor de compensación del sistema (5) de avance y de un valor representativo del desgaste previsto de las piedras en una etapa de rectificación posterior.

8. Un procedimiento según la reivindicación 6, que comprende una etapa adicional para utilizar el valor de compensación del sistema (5) de avance a fin de determinar una posición de referencia del sistema (5) de avance en la rectificación del taladro utilizando otra herramienta (1) de rectificar.

Patentes similares o relacionadas:

Máquina herramienta rectificadora sin centros dinámicamente amortiguada y método de rectificado, del 1 de Enero de 2020, de IDEKO, S. COOP: Máquina herramienta rectificadora sin centros dinámicamente amortiguada comprendiendo: • unas muelas entre las que es disponible una pieza a […]

Procedimiento y máquina rectificadora para rectificar piezas de trabajo que presenten ranuras, del 21 de Agosto de 2019, de ERWIN JUNKER MASCHINENFABRIK GMBH: Procedimiento para rectificar piezas de trabajo que presenten unas ranuras con un perfilado de una muela abrasiva , configurado de forma correspondiente a la sección […]

Dispositivo y método para transmitir y recibir señales ópticas alternas, del 14 de Agosto de 2019, de MARPOSS SOCIETA PER AZIONI: Dispositivo para transmitir y recibir señales ópticas alternas, que comprende: - una primera parte y una segunda parte aisladas eléctricamente entre sí; […]

Procedimiento para afilar una cuchilla, del 15 de Abril de 2019, de GEA Food Solutions Germany GmbH (100.0%): Procedimiento para afilar una cuchilla de una cortadora , que separa lonchas de un producto alimenticio , dotándose la cuchilla preferiblemente de […]

Procedimiento y rectificadora cilíndrica para el rectificado cilíndrico sin centros, del 15 de Febrero de 2017, de ERWIN JUNKER GRINDING TECHNOLOGY A.S: Procedimiento para el rectificado cilíndrico sin centros de piezas de trabajo con un contorno rotacionalmente simétrico, en el que la pieza de trabajo […]

Máquina herramienta con un cabezal de husillo así como procedimiento para posicionar un cabezal de husillo de una máquina herramienta, del 19 de Octubre de 2016, de FRITZ STUDER AG: Máquina herramienta para la mecanización de piezas de trabajo, en particular una máquina rectificadora, con un soporte de piezas de trabajo para el alojamiento […]

Dispositivo de mecanización de superficie, del 19 de Enero de 2016, de VOGEL, JOSEF: Dispositivo para la mecanización controlada de superficies de piezas de trabajo comprendiendo unas herramientas de rectificado en forma de disco […]

Dispositivo de mecanización de superficie, del 19 de Enero de 2016, de VOGEL, JOSEF: Dispositivo para la mecanización controlada de superficies de piezas de trabajo comprendiendo unas herramientas de rectificado en forma de disco […]

Procedimiento para el rectificado de los cojinetes principales y de elevación de un cigüeñal mediante rectificado de cilindrado exterior y dispositivo para la realización del procedimiento, del 26 de Junio de 2013, de ERWIN JUNKER MASCHINENFABRIK GMBH: Procedimiento para el rectificado de los cojinetes principales y de elevación de un cigüeñal mediante rectificadode cilindrado exterior, con las siguientes etapas de procedimiento:

a) […]

Procedimiento para el rectificado de los cojinetes principales y de elevación de un cigüeñal mediante rectificado de cilindrado exterior y dispositivo para la realización del procedimiento, del 26 de Junio de 2013, de ERWIN JUNKER MASCHINENFABRIK GMBH: Procedimiento para el rectificado de los cojinetes principales y de elevación de un cigüeñal mediante rectificadode cilindrado exterior, con las siguientes etapas de procedimiento:

a) […]