Método para la producción de un molino tubular.

Procedimiento para la producción de un molino tubular (1) con al menos una pared intermedia o de descarga (4,

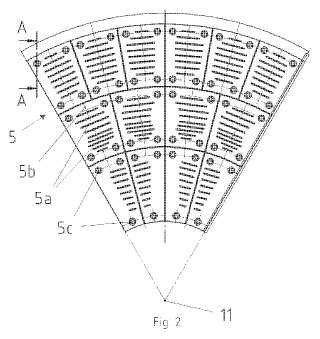

8a) compuesta de una pluralidad de placas ranuradas (5), produciéndose las placas ranuradas (5) de acuerdo con las siguientes etapas de procedimiento:

a. Selección de un material de placa endurecido como material de partida para las placas ranuradas (5) y

b. Corte del contorno externo de las placas ranuradas (5) e inclusión de ranuras (5a) en el material de placa mediante un procedimiento de corte no térmico.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10193498.

Solicitante: ThyssenKrupp Polysius AG.

Nacionalidad solicitante: Alemania.

Dirección: Graf-Galen-Strasse 17 59269 Beckum ALEMANIA.

Inventor/es: Holtmann,Mark, Alker,Karl-Heinz, Rassat,Wolfgang.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B02C17/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B02 TRITURACION, REDUCCION A POLVO O DESINTEGRACION; TRATAMIENTO PREPARATORIO DE LOS GRANOS PARA LA MOLIENDA. › B02C TRITURACION, REDUCCION A POLVO O DISGREGACION EN GENERAL; MOLIENDA DE GRANOS (obtención de polvo metálico por trituración, trabajo con muela o molido B22F 9/04). › B02C 17/00 Disgregación por medio de toneles, es decir, por medio de aparatos constituidos por una cubeta en la que se cargan los productos que van a ser desintegrados, con o sin elementos particulares de disgregación como bolas o esferas (tambores de gran velocidad B02C 19/11). › con varios compartimientos.

- B02C17/22 B02C 17/00 […] › Revestimientos de cubetas.

PDF original: ES-2381331_T3.pdf

Fragmento de la descripción:

Procedimiento para la producción de un molino tubular La invención se refiere a un procedimiento para la producción de un molino tubular, equipado con al menos una pared intermedia o de descarga, preferentemente varias paredes intermedias, que están dotadas de una pluralidad de placas ranuradas. Además, la invención se refiere a una placa ranurada así como a un molino tubular que están producidos de acuerdo con este procedimiento. Por el documento DE 19638698 A1 se conoce un ejemplo de esto.

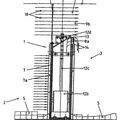

Los molinos tubulares sirven para la trituración de material fragmentado y se usan, por ejemplo, durante la producción de cemento. En una configuración usada con frecuencia del molino tubular, el mismo presenta al menos dos cámaras de molienda que están separadas entre sí mediante una pared intermedia, usándose una como cámara de molienda general y la otra como cámara de molienda fina. En las dos cámaras de molienda están previstas bolas de molienda que llevan a cabo el trabajo de trituración. La pared intermedia está provista de una pluralidad de placas ranuradas que posibilitan que el material triturado llegue desde la cámara de molienda general hasta la cámara de molienda fina. A este respecto, las placas ranuradas están configuradas de tal manera que dejan pasar el material triturado suficientemente, mientras que se retienen las bolas de molienda.

Debido al material a triturar y las bolas de molienda, las placas ranuradas están expuestas a un esfuerzo muy grande y, por tanto, tienen que configurarse de forma correspondientemente resistente a desgaste. Por lo tanto, la producción de las placas ranuradas está asociada también a una alta complejidad.

Actualmente se fabrican las placas ranuradas para molinos tubulares de acuerdo con dos procedimientos de producción distintos, aplicándose, por un lado, la producción mediante acero laminado y, por otro lado, la producción mediante un procedimiento de colada.

Con la producción mediante acero laminado se seleccionan en primer lugar chapas producidas mediante laminado especial, se comprueban y se confeccionan mediante un corte oxiacetilénico. A continuación se fresan previamente las ranuras en un centro de mecanizado para conseguir después un reconocimiento concreto para la ranura principal (corte oxiacetilénico) cónica, controlada por CNC. Después de este mecanizado se somete la placa a un control intermedio y se limpia para el proceso de endurecimiento. Mediante conformado previo tiene que contrarrestarse la deformación de placa que se presenta durante el proceso de endurecimiento, de tal manera que las deformaciones se encuentren en un intervalo todavía aceptable. El proceso de endurecimiento necesita también particularmente medidas en la zona de las perforaciones de fijación para evitar un "sobre-endurecimiento". Después del endurecimiento se requiere un nuevo revenido para ajustar la placa para el uso práctico.

Una gran desventaja de este procedimiento consiste en que la textura original del material de partida se modifica mediante los cortes oxiacetilénicos y se tiene que ajustar nuevamente para cada placa debido al proceso de bonificación (endurecimiento + revenido) posterior. De esta forma, para las placas ranuradas no se puede garantizar una textura constante a lo largo de todo el suministro de placas ranuradas, ya que se pueden producir desigualdades debido a distintos procesos. Estos procesos pueden consistir en una temperatura irregular del medio de templado para el endurecimiento, una temperatura de endurecimiento irregular así como una medida irregular para evitar un sobre-endurecimiento de las perforaciones de fijación. Además, la profundidad de endurecimiento está limitada, de tal manera que se pueden usar solamente espesores de placa de como máximo 50 mm.

Una desventaja adicional de este procedimiento tiene que considerarse la limitación de la disposición de ranuras. Debido al proceso de endurecimiento están especificadas separaciones mínimas de las ranuras entre sí para excluir una rotura posterior de las placas. Además tienen que mantenerse siempre las mismas distancias de las ranuras entre sí y también con respecto a los bordes para evitar profundidades de endurecimiento diferentes de los travesaños de ranura. Si se variase de forma intensa la separación de las ranuras entre sí, los travesaños más estrechos se romperían debido a un sobre-endurecimiento durante el funcionamiento.

Además se requiere que las placas ranuradas se produzcan de forma simétrica para evitar una deformación excesiva de las placas durante el endurecimiento. Si a pesar de esto existen deformaciones de placa, las mismas pueden conducir durante el montaje de las placas ranuradas a considerables tensiones, ya que las uniones atornilladas tienen que apretarse hasta un momento mínimo para evitar que se suelte el tornillo durante el funcionamiento.

Por tanto, como alternativa, muchos aplican la producción mediante un procedimiento de colada. Sin embargo, este procedimiento requiere que para cada placa ranurada tiene que proporcionarse un modelo de colada y la masa fundida adecuada. Después del proceso de colada tiene que limpiarse la placa, tienen que retirarse superficies de entrada y comprobarse con respecto a grietas. También el procedimiento de colada necesita un tratamiento térmico posterior. Además tiene que pulirse el lado posterior de la placa para garantizar un apoyo de placa plano en el armazón de soporte.

También en estas placas ranuradas, por tanto, tiene que ajustarse la textura original del material de colada mediante el tratamiento térmico posterior para cada placa. Por lo tanto, el fabricante de placas no puede garantizar una textura constante a lo largo de todo el suministro de placas ranuradas, ya que en este caso pueden producirse a su vez las irregularidades que ya se han mencionado anteriormente.

Desde el punto de vista de la técnica de colada tiene que mantenerse además un espesor de placa mínimo. Se obtienen limitaciones correspondientes también en las separaciones entre las ranuras y en toda la disposición de ranuras. Además es particularmente complejo el pulido de los lados posteriores de la placa para asegurar un apoyo de placa suficiente en el armazón de soporte. En caso contrario no puede excluirse una rotura de placa. Frente a las placas ranuradas producidas a partir de acero laminado tienen que mantenerse espesores de pared residual considerablemente mayores de la placa de colada para excluir roturas de placa.

Por el documento DE 196 38 698 se conoce una pared de separación de molino que está compuesta de placas de pared de separación configuradas a modo de segmento circular, que están fijadas mediante listones de inmovilización en un armazón de pared, presentando las placas de pared de separación escotaduras de cantos formadas por calcinación.

Además se describe en el documento DE 10 2007 046 193 una placa como blindaje o pieza de desgaste para una hélice de tornillo, en cuya producción se recortan de un soporte metálico recubierto segmentos parciales mediante corte con chorro de agua.

Por lo tanto, la invención se basa en el objetivo de indicar un nuevo procedimiento para la producción de un molino tubular con una pared intermedia o de descarga compuesta de una pluralidad de placas ranuradas, caracterizándose la producción de las placas ranuradas por una textura constante de todo el suministro de placas ranuradas y posibilitando un diseño más variable.

De acuerdo con la invención, este objetivo se resuelve mediante las características de la reivindicación 1.

En el procedimiento de acuerdo con la invención para la producción de un molino tubular con al menos una pared intermedia o de descarga compuesta de una pluralidad de placas ranuradas se producen las placas ranuradas de acuerdo con las siguientes etapas del procedimiento:

a. Selección de un material de placa endurecido como material de partida para las placas ranuradas y

b. Corte del contorno externo de las placas ranuradas e inclusión de ranuras en el material de placa mediante un procedimiento de corte no térmico, particularmente mediante corte con chorro de agua.

Mediante un procedimiento de corte no térmico no se modifica la textura original del material de partida. En este sentido no se requiere ningún endurecimiento posterior de las placas ranuradas. De esta forma tampoco se producen deformaciones indeseadas de las placas ranuradas, de tal manera que ya no se tiene que tener en cuenta una configuración simétrica de las placas. De esta forma se obtienen posibilidades de diseño... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la producción de un molino tubular (1) con al menos una pared intermedia o de descarga (4, 8a) compuesta de una pluralidad de placas ranuradas (5) , produciéndose las placas ranuradas (5) de acuerdo con las siguientes etapas de procedimiento:

a. Selección de un material de placa endurecido como material de partida para las placas ranuradas (5) y

b. Corte del contorno externo de las placas ranuradas (5) e inclusión de ranuras (5a) en el material de placa mediante un procedimiento de corte no térmico.

2. Procedimiento de acuerdo con la reivindicación 1, caracterizado por que al menos algunas de las placas ranuradas (5) se proporcionan con ranuras (5a) dispuestas de forma asimétrica con respecto al eje central longitudinal (5b) de la placa ranurada.

3. Procedimiento de acuerdo con la reivindicación 1, caracterizado por que al menos algunas de las placas ranuradas (5) se disponen con ranuras (5a) con separaciones diferentes entre sí.

4. Procedimiento de acuerdo con una o varias de las reivindicaciones precedentes, caracterizado por que las placas ranuradas (5) se producen sin etapa de endurecimiento adicional a partir del material de placa seleccionado.

5. Procedimiento de acuerdo con una o varias de las reivindicaciones precedentes, caracterizado por que la dureza del material de partida se selecciona de tal manera que se corresponde con la dureza deseada de las placas ranuradas (5) a producir.

6. Procedimiento de acuerdo con una o varias de las reivindicaciones precedentes, caracterizado por que se usa un material de placa con un espesor de placa de al menos 40 mm.

7. Procedimiento de acuerdo con una o varias de las reivindicaciones precedentes, caracterizado por que en las placas ranuradas (5) se perforan varias perforaciones de fijación configuradas como perforaciones de paso (5c) , a las que se proporciona una perforación ciega (5d) ampliada en el diámetro.

8. Placa ranurada (5) producida de acuerdo con el procedimiento según una o varias de las reivindicaciones precedentes.

9. Molino tubular (1) con al menos una pared intermedia o de descarga (4, 8a) compuesta de una pluralidad de placas ranuradas (5) , estando producidas las placas ranuradas (5) de acuerdo con el procedimiento según una o varias de las reivindicaciones precedentes 1 a 7.

REFERENCIAS CITADAS EN LA DESCRIPCIÓN

Esta lista de referencias citadas por el solicitante es para conveniencia del lector. No forma parte del documento de la Patente Europea. Aunque se ha tenido mucho cuidado en la compilación de las referencias, no pueden exluirse errores u omisiones y la EPO declina responsabilidades por este asunto.

Documentos de patentes citadas en la descripción

Patentes similares o relacionadas:

Procedimiento para triturar producto de molienda con ayuda de un molino tubular, del 24 de Diciembre de 2014, de ThyssenKrupp Industrial Solutions AG: Procedimiento para triturar producto de molienda con ayuda de un molino tubular , que presenta al menos una primera y al menos una segunda cámara de molienda […]

Procedimiento para triturar producto de molienda con ayuda de un molino tubular, del 24 de Diciembre de 2014, de ThyssenKrupp Industrial Solutions AG: Procedimiento para triturar producto de molienda con ayuda de un molino tubular , que presenta al menos una primera y al menos una segunda cámara de molienda […]

SISTEMA DE INYECCION DE AGUA PARA APARATOS DE MOLIENDA., del 1 de Abril de 2007, de FUNDICIONES DEL ESTANDA, S.A.: Sistema de inyección de agua para aparatos de molienda. Estos aparatos consisten en unos molinos de estructura hueca cilíndrico-tubular giratoria que posee dos cámaras […]

DISPOSITIVO PARA SUJETAR REJILLAS DE ACERO FUNDIDO STANDARD DE TABIQUES EXISTENTES EN MOLINOS DE TUBO., del 16 de Diciembre de 1998, de SLEGTEN, SOCIETE ANONYME: LA INVENCION SE REFIERE A UN NUEVO DISPOSITIVO PARA SUJETAR LOS EMPARRILLADOS (26 Y 28) DE LAS PLACAS DEL LADO TRASERO DE UNA PARTICION EN UNA FRESA DE TUBO, LA […]

PERFECCIONAMIENTOS INTRODUCIDOS EN LOS MOLINOS TUBULARES, del 1 de Noviembre de 1998, de FUNDICIONES DEL ESTANDA, S.A.: PERFECCIONAMIENTOS INTRODUCIDOS EN LOS MOLINOS TUBULARES. ESTOS MOLINOS SE APLICAN A LA MOLIENDA DE CARBON, CEMENTO Y OTROS MATERIALES, Y SE CONSTITUYEN MEDIANTE […]

DISPOSITIVO PARA FIJAR UN TABIQUE A UNA CORAZA PARA MOLINO DE TUBO Y METODO CORRESPONDIENTE., del 16 de Septiembre de 1997, de SLEGTEN, SOCIETE ANONYME: LA INVENCION SE REFIERE A UN NUEVO DISPOSITIVO PARA FIJAR UNA PARTICION A UNA CUBIERTA DE UNA FRESA DE TUBOS EN DONDE LA PARTICION COMPRENDE UNA ESTRUCTURA , FUNDIDA […]

METODO Y DISPOSITIVO PARA MOLINO DE BOLAS GIRATORIO TUBULAR O MOLINO CON ELEMENTOS TRITURADORES SIMILARES., del 16 de Abril de 1997, de SLEGTEN, SOCIETE ANONYME: SE PRESENTA UN METODO DE PULVERIZACION DISEÑADO PARA UN MOLINO DE BOLAS, GIRATORIO O UN MOLINO CON INSTRUMENTOS DE PULVERIZACION SIMILARES QUE SE […]

PARED SEPARADORA DE MOLINO TUBULAR, del 1 de Diciembre de 1993, de CHRISTIAN PFEIFFER MASCHINENFABRIK GMBH & CO. KOMMANDITGESELLSCHAFT: EL INVENTO CONSISTE EN UNA PARED SEPARADORA DE MOLINO TUBULAR COMO PARED SEPARADORA DE TRANSFERENCIA O TRANSMISION. CON RESPECTO A UNA REDUCCION DE DESGASTE, PERO ELEVADA CAPACIDAD […]

PARED LEVADIZA PARA UN MOLINO TUBULAR, del 16 de Abril de 2008, de POLYSIUS AG.: Pared levadiza para un molino tubular con - una cara anterior , dotada de aberturas de alimentación (7a) a través de las que llega el producto […]

PARED LEVADIZA PARA UN MOLINO TUBULAR, del 16 de Abril de 2008, de POLYSIUS AG.: Pared levadiza para un molino tubular con - una cara anterior , dotada de aberturas de alimentación (7a) a través de las que llega el producto […]