Método de ensayo de módulos de separación de membrana.

Un procedimiento para la detección de defectos en un sistema de filtración de membrana que tiene al menos unmódulo de hiperfiltración de arrollamiento en espiral en un recipiente,

que comprende las tres etapas sucesivas de:

a. pasar un primer líquido de alimentación a través de la superficie de una membrana mientras se aplica unapresión al citado primer líquido de alimentación de manera que se 5 producen una solución de permeado y unasolución de rechazo;

b. introducir un segundo líquido de alimentación bajo presión, conteniendo el citado segundo líquido un aditivo,siendo la concentración del citado aditivo al menos dos veces más alta en el citado segundo líquido comparadacon la del citado primer líquido, y en el que el citado aditivo es una partícula fluorescente con un diámetrosuperior a 0,005 micrómetros y se caracteriza por que es rechazado al menos un 97% en las zonas de lamembrana intacta;

c. introducir un tercer líquido de alimentación bajo presión, en el que la sucesiva introducción del citado segundoy tercer líquidos de alimentación da como resultado un pulso de aditivo, caracterizado por un perfil de laconcentración en el tiempo para el citado aditivo que tiene una anchura total a mitad de máximo (FWHM) demenos de cuatro minutos, en donde FWHM es el espacio de tiempo que separa los extremos de subida ybajada de un pico de concentración de aditivo que están en la mitad del aumento máximo desde el pico hasta lalínea base;

y que comprende además:

d. detectar y registrar la concentración relativa del citado aditivo dentro de la citada solución de permeado comouna función del tiempo, y

e. evaluar la integridad del citado sistema de filtración mediante la comparación de la concentración registradaen función del tiempo del citado aditivo en la citada solución de permeado con una referencia.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E11150429.

Solicitante: Dow Global Technologies LLC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 2040 DOW CENTER MIDLAND, MI 48674 ESTADOS UNIDOS DE AMERICA.

Inventor/es: JOHNSON, JON, E., JONS,Steven,D, FIALKOWSKI,MICHAEL A.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01D61/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 61/00 Procedimiento de separación que utilizan membranas semipermeables, p. ej. diálisis, ósmosis o ultrafiltración; Aparatos, accesorios u operaciones auxiliares, especialmente adaptados para ello (separación de gases o vapores por difusión B01D 53/22). › Osmosis inversa; Hiperfiltración.

- B01D63/10 B01D […] › B01D 63/00 Aparatos en general para los procedimientos de separación que utilizan membranas semipermeables. › Módulos con membranas enrolladas en espiral.

- B01D65/10 B01D […] › B01D 65/00 Accesorios u operaciones auxiliares, en general, para los procedimientos o aparatos de separación que utilizan membranas semipermeables. › Ensayo de membranas o de aparatos de membranas; Detección o reparación de fugas.

PDF original: ES-2389171_T3.pdf

Fragmento de la descripción:

Método de ensayo de módulos de separación de membrana.

Campo de la invención

La presente invención se refiere a un método y a un dispositivo para evaluar la integridad de un módulo de separación o sistema de filtración. El método de esta invención es particularmente útil para módulos de hiperfiltración de arrollamiento en espiral y los sistemas que comprenden estos módulos. Los métodos de prueba rápidos de la invención mejoran la capacidad de detectar fugas y son útiles para comprobar la calidad por los fabricantes de módulos. Una realización también permite localizar las fugas en un sistema en funcionamiento sin interrupción del servicio. Una realización preferente determina la localización de fugas en un módulo o en un sistema de filtración, utilizando un ensayo no destructivo.

Antecedentes

La hiperfiltración es un proceso a través del cual se aplica una presión a un lado de una membrana semipermeable, provocando que un disolvente (normalmente agua) pase a través de la membrana mientras que un soluto (a menudo una sal) se retiene. Para superar la tendencia natural del disolvente a moverse de la baja concentración a la alta concentración, la presión aplicada debe superar la presión osmótica. Por esta razón, el término “hiperfiltración” se utiliza a menudo de forma intercambiable con el de “ósmosis inversa”. A los efectos de la presente memoria, la hiperfiltración abarca tanto la ósmosis inversa (OI) como los procesos de nanofiltración (NF) .

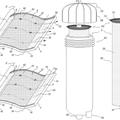

Las membranas de hiperfiltración más utilizadas habitualmente son las de una configuración de arrollamiento en espiral, ya que esta configuración permite empaquetar en un pequeño volumen una gran cantidad de superficie de membrana. En la figura 1 se ilustra un módulo (2) de arrollamiento en espiral típico. Una o más envolventes (4) de membrana y láminas (6) espaciadoras de alimentación se enrollan alrededor de un tubo (8) central de recogida de permeado. Las envolventes (4) constan de dos láminas (10) de membrana normalmente rectangulares alrededor de una lámina (12) de soporte de permeado. Lo habitual es que esta estructura de “sándwich” se mantenga unida mediante líneas (14) de encolado a lo largo de tres bordes (16, 18, 20) mientras que el cuarto borde (22) de la envoltura (4) linda con el tubo (8) de recogida de permeado de manera que la lámina (12) soporte de permeado esté en contacto de fluido con los pequeños orificios (24) que atraviesan el tubo (8) de recogida de permeado. La construcción de módulos de arrollamiento en espiral se describe más detalladamente en las patentes de EE UU números 5, 538, 642, 5, 681, 467 y 6, 632, 356, que se incluyen como referencia.

Las flechas grandes de la figura 1 representan las direcciones (26, 28) de flujo aproximadas en funcionamiento de la alimentación y el permeado. La dirección del flujo (26) de alimentación es desde el extremo (30) de entrada al extremo (32) de salida (rechazo) a través de la superficie frontal de la membrana (34) . La dirección (28) del flujo de permeado es aproximadamente perpendicular a la dirección (26) del flujo de alimentación. Las vías y las velocidades de flujo reales varían de acuerdo con los detalles de construcción y las condiciones de funcionamiento. En condiciones típicas de operación, un módulo podría presentar velocidades de alimentación de 0, 15 m/seg y velocidades de permeado cerca del tubo de 0, 04 m/seg. Las velocidades de alimentación disminuyen desde el extremo (30) de entrada al extremo (32) de salida porque se pierde un poco de líquido de alimentación en el lado del permeado. En un módulo bien construido, las velocidades de permeado se incrementan de forma similar desde la línea de encolado trasera, donde se acercan a cero, hasta una velocidad máxima en el tubo de permeado.

Los módulos de arrollamiento en espiral se colocan generalmente en el interior de un recipiente a presión cilíndrico para la operación, como se ilustra en la figura 2. Es normal que se puedan combinar en serie hasta ocho módulos

(2) de arrollamiento en espiral dentro de un recipiente (40) a presión. Los recipientes (40) a presión tienen orificios (42, 43) en ambos extremos para pasar alimentación axial a través de cada uno de los módulos (2) en serie y al menos un orificio (44) adicional para eliminar las soluciones de permeado. Los tubos (8) de recogida de permeado de los módulos (2) adyacentes están unidos por interconexiones (46) que tienen al menos un cierre (48) de permeado y el efecto es aproximadamente el de un módulo largo dentro de un recipiente (40) . A los efectos de la presente memoria, la zona (50) de recogida de permeado del recipiente incluye el volumen rodeado por los tubos (8) en serie de recogida de permeado, sus interconexiones (46) y sus adaptadores (52) de los extremos del recipiente. (Los adaptadores (52) del recipiente se suelen unir al tubo (8) de recogida de permeado y a la tapa (54) del extremo del recipiente para permitir la salida de permeado del recipiente) . Un recipiente a presión puede combinarse además en serie o en paralelo con otros recipientes a presión para crear un sistema de filtración de membrana.

Es típico que los fabricantes de módulos de hiperfiltración de arrollamiento en espiral ensayen los módulos individualmente y especifiquen un rechazo de sales al cabo de 20-30 minutos. Mientras que los pequeños cambios en el rendimiento realmente pueden continuar durante días o meses, los 20-30 minutos permiten realizar mediciones en condiciones que se aproximan a un estado estacionario. Para los módulos de agua salobre, un prueba común utiliza 2000 ppm de NaCl y aplica una presión de 225 psi. Los productos con agua de mar suelen probarse con 32000 ppm de NaCl y se aplica una presión de 800 psi. El módulo NF270 de Film Tec se prueba a 70 psi con 2000 ppm de MgSO4. Un módulo “intacto”, sin defectos de membrana o de construcción, suele presentar entre 0, 3% y 3% de paso máximo de sal en estas pruebas estándar. Como quiera que la hiperfiltración permite algún paso de sal a través incluso de membranas intactas, estas pruebas no son especialmente sensibles a los defectos macroscópicos que pueden derivarse de problemas en la construcción del módulo. Además, incluso cuando se observa un paso de sal elevado, estas pruebas estándar no proporcionan ninguna información sobre el tipo o el origen de un defecto.

Como indican las flechas de la figura 3, hay varias zonas particularmente propensas a fugas en la trayectoria del flujo de permeado. Las zonas de la parte posterior (60) y laterales (62, 64) de la lámina (12) soporte del permeado corresponden a líneas (14) de encolado defectuosas, lo que permite un camino de entrada directo de la alimentación al permeado. Una zona (66) cerca del borde colindante con el tubo (8) de recogida de permeado corresponde a la membrana doble y ha sido una fuente común de fugas, sobre todo en los módulos sometidos a ciclos de limpieza muy rigurosos y frecuentes. En los extremos de entrada y salida del módulo, cerca del tubo de permeado (8) , las zonas (68, 70) que corresponden a inserción de fugas (donde una lámina se separa del módulo en construcción) pueden ocasionar el paso elevado de sal. La membrana en sí misma también puede tener normalmente un paso elevado de sal o puede tener defectos localizados como arañazos y pequeños agujeros, que pueden ocasionar el paso de líquido de alimentación a la zona (72) central de gran tamaño del canal de permeado.

La localización de defectos dentro de un módulo de arrollamiento en espiral puede ser difícil de discernir. En algunos casos, la autopsia y la muerte pueden revelar la posición de los defectos (“Manual de la autopsia de un elemento de membrana”, Informe nº 17 del programa de la tecnología del tratamiento del agua, Oficina de reclamación EE UU, 1996) . Sin embargo, la autopsia es un procedimiento destructivo y que consume tiempo, y el retraso asociado a la obtención de resultados significa que rara vez se concreta en información que se pueda utilizar para corregir un problema existente en la fabricación.

Los módulos de hiperfiltración son los más comúnmente utilizados para eliminar las sales del agua. Estas membranas eliminan también las impurezas específicas de mayor interés (por ejemplo Giardia, Cr y ptosporidium, virus) . Por lo tanto, la hiperfiltración puede producir agua potable de las aguas superficiales al tiempo que limita la necesidad de desinfectantes. Estas membranas también se utilizan en el tratamiento de aguas residuales municipales para... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento para la detección de defectos en un sistema de filtración de membrana que tiene al menos un módulo de hiperfiltración de arrollamiento en espiral en un recipiente, que comprende las tres etapas sucesivas de:

a. pasar un primer líquido de alimentación a través de la superficie de una membrana mientras se aplica una presión al citado primer líquido de alimentación de manera que se producen una solución de permeado y una solución de rechazo;

b. introducir un segundo líquido de alimentación bajo presión, conteniendo el citado segundo líquido un aditivo, siendo la concentración del citado aditivo al menos dos veces más alta en el citado segundo líquido comparada con la del citado primer líquido, y en el que el citado aditivo es una partícula fluorescente con un diámetro superior a 0, 005 micrómetros y se caracteriza por que es rechazado al menos un 97% en las zonas de la membrana intacta;

c. introducir un tercer líquido de alimentación bajo presión, en el que la sucesiva introducción del citado segundo y tercer líquidos de alimentación da como resultado un pulso de aditivo, caracterizado por un perfil de la concentración en el tiempo para el citado aditivo que tiene una anchura total a mitad de máximo (FWHM) de menos de cuatro minutos, en donde FWHM es el espacio de tiempo que separa los extremos de subida y bajada de un pico de concentración de aditivo que están en la mitad del aumento máximo desde el pico hasta la línea base;

y que comprende además:

d. detectar y registrar la concentración relativa del citado aditivo dentro de la citada solución de permeado como una función del tiempo, y

e. evaluar la integridad del citado sistema de filtración mediante la comparación de la concentración registrada en función del tiempo del citado aditivo en la citada solución de permeado con una referencia.

2. El procedimiento de la reivindicación 1, en el que el citado pulso del aditivo dentro del citado módulo se caracteriza por una FWHM de menos de dos minutos y la citada concentración relativa del citado aditivo dentro de la citada solución de permeado se detectan y registran a intervalos de menos de 10 segundos.

3. El procedimiento de la reivindicación 1, en el que el citado pulso del aditivo dentro del citado módulo se caracteriza por una FWHM de menos de cinco segundos y la citada concentración relativa del citado aditivo en la citada solución de permeado se detectan y registran a intervalos de menos de 1 segundo.

4. El procedimiento de la reivindicación 1, en el que el citado sistema de filtración comprende un recipiente que contiene al menos tres módulos de hiperfiltración en serie.

5. El procedimiento de la reivindicación 1, en el que el pulso de aditivo tiene un primer borde que es el resultado de la introducción del citado segundo líquido de alimentación y el FWHM del pulso de aditivo es inferior al tiempo requerido para que el primer borde del pulso de aditivo atraviese la longitud del módulo.

6. El procedimiento de la reivindicación 1, en el que la citada solución de rechazo se separa físicamente para permitir la recuperación sustancial del aditivo en los tiempos que corresponden a alta concentración del citado aditivo en la citada solución de rechazo.

7. El procedimiento de la reivindicación 1, en el que el citado aditivo en la citada solución de rechazo separada se utiliza para producir un pulso posterior del aditivo que pasa a través de la superficie de la citada membrana.

8. El procedimiento de la reivindicación 1, en el que un volumen de muestra representativo de dicha disolución de permeado se concentra usando un aparato de membrana de alta recuperación de manera que la concentración del aditivo se incrementa en un factor de al menos veinte antes de la etapa de detección.

9. El procedimiento de la reivindicación 1, en el que el citado proceso comprende además la medición de las concentraciones relativas del citado aditivo procedentes de al menos cuatro puntos dentro de la citada zona colectora del permeado del recipiente.

10. El procedimiento de la reivindicación 1, en el que un detector mide el perfil de concentración con el tiempo para dicho aditivo en la alimentación.

11. El procedimiento de la reivindicación 1, en el que el citado aditivo se detecta mediante fluorescencia.

Patentes similares o relacionadas:

Dispositivo adecuado para el tratamiento de un fluido, así como un procedimiento y una máquina adecuados para la fabricación de dicho dispositivo, del 4 de Marzo de 2020, de Aka Patenten B.V: Dispositivo adecuado para procesar al menos un fluido, cuyo dispositivo está provisto de al menos una lámina alargada , […]

Dispositivo de separación electroquímica, del 25 de Diciembre de 2019, de Evoqua Water Technologies LLC: Dispositivo de separación electroquímica, que comprende: un primer electrodo ; en el que el primer electrodo está segmentado, […]

Ensamblaje de filtro que incluye módulo de membrana en espiral y sello de salmuera, del 25 de Diciembre de 2019, de DDP Specialty Electronic Materials US, Inc: Un ensamblaje de filtro adaptado para inserción en una cámara interna de un recipiente de presión, en donde el ensamblaje comprende: un módulo de membrana en espiral […]

Ensamblaje de filtro que incluye módulo de membrana en espiral y sello de salmuera, del 25 de Diciembre de 2019, de DDP Specialty Electronic Materials US, Inc: Un ensamblaje de filtro adaptado para inserción en una cámara interna de un recipiente de presión, en donde el ensamblaje comprende: un módulo de membrana en espiral […]

Elementos, módulos y sistemas de filtro compactos, enrollados en espiral, del 12 de Junio de 2019, de EMD Millipore Corporation: Un elemento de filtro enrollado en espiral que comprende: a) un canal de alimentación que tiene una altura de menos de 600 mm y una longitud que es menor de 800 veces la […]

MÉTODO PARA EL TRATAMIENTO DE AGUA SALOBRE O DE MAR MEDIANTE ÓSMOSIS INVERSA, del 11 de Abril de 2019, de BERGAZ MORO, Maria Teresa: Es objeto de la invención un proceso para el tratamiento de agua salobre o de mar que comprende someter la corriente a una etapa de filtración, obteniéndose una corriente […]

MÉTODO PARA EL TRATAMIENTO DE AGUA SALOBRE O DE MAR MEDIANTE OSMOSIS INVERSA, del 8 de Abril de 2019, de BERGAZ MORO, Maria Teresa: Método para el tratamiento de agua salobre o de mar mediante ósmosis inversa. Es objeto de la invención un proceso para el tratamiento de agua salobre o […]

Instalación de desalinización por ósmosis inversa que comprende sensores y un procedimiento para vigilar el fluido que pasa a través de las membranas, del 16 de Enero de 2019, de I.D.E. TECHNOLOGIES LTD.: Un sistema de desalinizacion por osmosis inversa que comprende: a) una serie de recipientes a presion (PV) dispuestos verticalmente, alojando cada PV una pluralidad […]

Elemento de membrana de ósmosis inversa enrollado, del 21 de Diciembre de 2018, de A.O. Smith (Shanghai) Water Treatment Products Co., Ltd: Un elemento de membrana de ósmosis inversa enrollado en espiral que se forma enrollando al menos un conjunto de módulos de membrana de purificación de agua alrededor […]