Membrana para la filtración tangencial y procedimiento de fabricación correspondiente.

Membrana para la filtración tangencial de un fluido que hay que tratar,

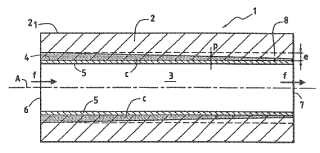

dicha membrana constando de un soporte poroso (2) que delimita al menos un canal de circulación (3) para el fluido que hay que tratar que circula en un sentido dado (f) entre una entrada (6) y una salida (7), la superficie interna (4) del soporte poroso (2) que delimita el canal (3) estando recubierta por al menos una capa de separación (5) para el fluido que hay que tratar, una fracción denominada filtrado atravesando la capa de separación (5) y el soporte poroso (2), que se caracteriza porque el soporte presenta una colmatación (c) parcial variable que se extiende a partir de la superficie interna (4) del soporte (2) sobre la cual se deposita la capa de separación (5), dicha colmatación creando, en una porción dada (8) del soporte (2) con un grosor constante (e) que se extiende a partir de la superficie interna (4) del soporte (2), un gradiente de porosidad media, de acuerdo con el sentido de circulación del fluido que hay que tratar, la porosidad media mínima estando situada en la entrada (6) y la porosidad media máxima en la salida (7).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2003/003097.

Solicitante: TECHNOLOGIES AVANCEES & MEMBRANES INDUSTRIELLES S.A.

Nacionalidad solicitante: Francia.

Dirección: Z.A. LES LAURONS 26110 NYONS FRANCIA.

Inventor/es: LESCOCHE, PHILIPPE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01D63/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 63/00 Aparatos en general para los procedimientos de separación que utilizan membranas semipermeables. › Módulos con membranas tubulares.

- B01D69/10 B01D […] › B01D 69/00 Membranas semipermeables destinadas a los procedimientos o a los aparatos de separación, caracterizadas por su forma, por su estructura o por sus propiedades; Procedimientos especialmente adaptados para su fabricación. › Membranas sobre soportes; Soportes para membranas.

PDF original: ES-2380797_T3.pdf

Fragmento de la descripción:

Membrana para filtración tangencial y procedimiento de fabricación correspondiente.

La presente invención se refiere al campo técnico de la separación tangencial que aplica unos elementos de separación denominados de manera general membranas, realizadas a partir de materiales inorgánicos y formados por un soporte poroso que delimita al menos un canal de circulación para un medio fluido, sobre la superficie del cual se deposita al menos una capa separadora cuya clase y morfología están adaptadas para garantizar la separación de las moléculas o de las partículas que contiene el medio fluido que hay que tratar.

El objeto de la invención pretende, de manera más precisa, la realización de un soporte poroso.

El objeto de la invención encuentra una aplicación especialmente ventajosa en el campo de la nanofiltración, la ultrafiltración, la microfiltración, la filtración o la ósmosis inversa.

De una manera clásica, una membrana se define por la asociación de un soporte poroso de un material inorgánico, como la cerámica, y de una o varias capas separadoras de un material inorgánico depositadas sobre la superficie de cada canal de circulación y unidas entre sí y al soporte mediante sinterización. Estas membranas pueden adoptar diferentes geometrías. La función de las capas es la de garantizar la separación de las especies moleculares o particulares, mientras que la función del soporte es la de permitir, gracias a su resistencia mecánica, la realización de capas de poco espesor.

En el estado de la técnica, son habituales numerosas membranas realizadas a partir de elementos de filtración de tipo tubular o plano. En el campo de las membranas tubulares, el soporte poroso rígido tiene una forma alargada presentando una porción transversal recta poligonal o circular. El soporte poroso está preparado para constar de al menos uno y, de preferencia, de una serie de canales paralelos entre sí y al eje longitudinal del soporte poroso, presentando cada uno una forma cilíndrica. Los canales comunican, por un lado, con una cámara de entrada para el medio fluido que hay que tratar y, por otro lado, con una cámara de salida. La superficie de los canales está recubierta por al menos una capa separadora que garantiza la separación de las moléculas o de las partículas que contiene el medio fluido que circula por el interior de los canales, de acuerdo con un sentido dado, desde un extremo de los canales, denominado de entrada, hasta el otro extremo, denominado de salida. Una membrana de este tipo realiza, por efecto tamiz, una separación de las especies moleculares o particulares del producto que hay que tratar, en la medida en que todas las partículas o moléculas superiores al diámetro de los poros de la membrana quedan retenidas. Durante la separación, la transferencia del fluido se realiza a través de la capa separadora, luego el fluido se extiende por la permeabilidad del soporte para dirigirse hacia la superficie exterior del soporte poroso. La parte del fluido que hay que tratar que ha atravesado la capa de separación y el soporte poroso se denomina filtrado y se encuentra recuperada en una cámara de recogida que rodea a la membrana.

En el campo técnico de las membranas de tipo plano, el soporte poroso se presenta en forma de un bloque en el que está preparado al menos uno y, en general, una serie de canales superpuestos que presentan, cada uno, una porción recta transversal poligonal generalmente rectangular. La superficie de los canales está recubierta por al menos una capa separadora.

De acuerdo con el principio de la filtración tangencial, el fluido que hay que tratar circula a gran velocidad por la superficie de los canales con el fin de generar una tensión de cizallamiento que vuelva a dispersar los materiales depositados sobre esta superficie. De este modo se produce una fricción del fluido sobre la superficie de los canales que conduce a la existencia de una pérdida de carga que varía linealmente en función de la longitud de los canales. Esta pérdida de carga depende de parámetros dimensionales como la longitud de la membrana, de su diámetro hidráulico y de parámetros experimentales, como la velocidad de circulación, la viscosidad y la densidad absoluta del fluido que hay que tratar.

Como la fuerza motriz de la filtración es una presión, aparece una variación decreciente de la presión del fluido que hay que tratar a lo largo de los canales. Este gradiente de presión modifica el flujo transversal del filtrado que atraviesa la capa separadora, y luego el cuerpo poroso. El caudal del filtrado es, por lo tanto, variable, a lo largo de la membrana. Este gradiente del caudal del filtrado conduce a una heterogeneidad de la separación realizada por la membrana que hace que aparezcan unos regímenes de separación diferentes a lo largo de los canales.

Para intentar resolver estos inconvenientes, la patente US 4 105 547 describe un aparato de filtración tangencial que pone en marcha un sistema de compensación de la pérdida de carga longitudinal. Este sistema consiste en garantizar la circulación del filtrado tangencialmente al exterior de la membrana, en el mismo sentido que circula tangencialmente por los canales el fluido que hay que tratar. La pérdida de carga del flujo del filtrado es idéntica a la del fluido que hay que tratar. Se produce, por lo tanto, una compensación entre las dos pérdidas de carga, de tal modo que la presión es la misma en cualquier punto a lo largo de los canales.

La patente EP 0 333 753 es un perfeccionamiento de este sistema. Consiste en disponer en el compartimento del filtrado unas bolas con el objetivo de obtener unas pérdidas de carga idénticas a la del líquido que hay que tratar con un caudal de circulación muy bajo.

No obstante, este tipo de aparatos presentan el inconveniente de necesitar la puesta en marcha de un bucle de recirculación del filtrado, lo que complica de forma considerable la fabricación e incrementa el coste energético ligado al funcionamiento de este bucle adicional.

Para resolver estos inconvenientes, la patente EP 0 870 534 B1 propone un soporte macroporoso cuya porosidad externa se modifica, de tal manera que hace que aparezca un gradiente de porosidad a lo largo de todo este soporte. Este gradiente de porosidad hace que aparezca un gradiente de permeabilidad. Debido a la variación de la presión, el caudal de filtrado que atraviesa la membrana se vuelve constante. Aunque una solución de este tipo permite modificar únicamente el soporte, esta técnica presenta el inconveniente de reducir la porosidad externa del soporte facilitando de este modo la acumulación de las moléculas o de las partículas que han atravesado la capa separadora y que, estadísticamente, pueden quedar retenidas por la parte del soporte con porosidad reducida. En la práctica, el diámetro de los poros de acuerdo con una sección recta transversal de un soporte de este tipo aumenta y luego disminuye en su periferia, de tal modo que aparece el riesgo de acumulación para las moléculas o partículas. Esta acumulación puede conducir a la destrucción del soporte. Por otra parte, la reducción de la porosidad se realiza únicamente sobre la corona externa del soporte poroso. De este modo, la porosidad del soporte, en su parte interna adyacente a la capa de separación, no se reduce. También, durante la operación de separación, la presión en el interior de los canales disminuye de acuerdo con el sentido del flujo del fluido que hay que tratar. El filtrado, tras haber atravesado la capa separadora, se extiende por la porosidad interna y fluye hacia el exterior buscando una zona que necesite menos energía. El filtrado fluye entonces principalmente por la parte del soporte más porosa. En estas condiciones, el gradiente de porosidad realizado de este modo conduce a la aparición de caudales de filtrado heterogéneos según la longitud de la membrana.

La solicitud de patente EP 1 074 291 propone una solución que permite obtener un caudal de filtrado homogéneo a lo largo de toda la membrana. Esta solución consiste en depositar sobre el soporte macroporoso una capa de separación que presenta un gradiente de grosor que disminuye de acuerdo con el sentido de circulación del fluido que hay que tratar. En este caso, el soporte permite garantizar la resistencia mecánica sin que tenga que intervenir la resistencia hidráulica de la membrana, mientras que la capa de separación define la permeabilidad sin que tenga que intervenir la resistencia mecánica.

El objeto de la invención pretende, por lo tanto, proponer otra solución que permita resolver... [Seguir leyendo]

Reivindicaciones:

1. Membrana para la filtración tangencial de un fluido que hay que tratar, dicha membrana constando de un soporte poroso (2) que delimita al menos un canal de circulación (3) para el fluido que hay que tratar que circula en un sentido dado (f) entre una entrada (6) y una salida (7) , la superficie interna (4) del soporte poroso (2) que delimita el canal (3) estando recubierta por al menos una capa de separación (5) para el fluido que hay que tratar, una fracción denominada filtrado atravesando la capa de separación (5) y el soporte poroso (2) , que se caracteriza porque el soporte presenta una colmatación (c) parcial variable que se extiende a partir de la superficie interna (4) del soporte (2) sobre la cual se deposita la capa de separación (5) , dicha colmatación creando, en una porción dada (8) del soporte (2) con un grosor constante (e) que se extiende a partir de la superficie interna (4) del soporte (2) , un gradiente de porosidad media, de acuerdo con el sentido de circulación del fluido que hay que tratar, la porosidad media mínima estando situada en la entrada (6) y la porosidad media máxima en la salida (7) .

2. Membrana de acuerdo con la reivindicación 1 que se caracteriza porque la colmatación (c) parcial variable crea en una porción (8) del soporte (2) con un grosor dado (e) que se extiende a partir de la superficie interna (4) del soporte (2) un gradiente de densidad de flujo por unidad de presión, de acuerdo con el sentido de circulación del fluido que hay que tratar, la densidad de flujo por unidad de presión mínima estando situada en la entrada (6) y la densidad de flujo por unidad de presión máxima en la salida (7) .

3. Membrana de acuerdo con la reivindicación 1 que se caracteriza porque la porosidad media del soporte (2) aumenta cuando se desplaza en el interior del soporte, transversalmente al sentido de circulación del fluido que hay que tratar, entre la superficie interna (4) y la superficie externa (21) del soporte (2) .

4. Membrana de acuerdo con una de las reivindicaciones 1 a 3 que se caracteriza porque la colmatación (c) parcial variable de la porción (8) se realiza a una profundidad (p) , a partir de la superficie interna (4) del soporte (2) , que se reduce de acuerdo con el sentido de circulación (f) del fluido que hay que tratar entre la entrada (6) y la salida (7) .

5. Membrana de acuerdo con una de las reivindicaciones 1 a 3 que se caracteriza porque la colmatación (c) parcial variable de la porción (8) se debe a un aumento del diámetro medio de los poros de la porción (8) de acuerdo con el sentido de circulación (f) del fluido que hay que tratar entre la entrada (6) y la salida (7) .

6. Membrana de acuerdo con una de las reivindicaciones 1 a 5 que se caracteriza porque la colmatación (c) parcial variable de la porción (8) se obtiene mediante la penetración a partir de la superficie interna (4) del soporte (2) de partículas inorgánicas con un diámetro medio inferior al diámetro medio dp de los poros del soporte (2) .

7. Membrana de acuerdo con la reivindicación 6 que se caracteriza porque a la penetración de partículas inorgánicas le sigue una sinterización.

8. Membrana de acuerdo con las reivindicaciones 1 a 7 que se caracteriza porque la porción (8) con un grosor constante (e) presenta una porosidad media que aumenta prácticamente de manera continua de acuerdo con el sentido de circulación (f) del fluido que hay que tratar, entre la entrada (6) y la salida (7) , de tal modo que se obtiene un caudal de filtrado prácticamente constante a lo largo del canal (3) de circulación.

9. Membrana de acuerdo con las reivindicaciones 1 a 7 que se caracteriza porque la porción (8) con un grosor constante (e) presenta una porosidad media que aumenta por tramos (Pi) de acuerdo con el sentido de circulación

(f) del fluido que hay que tratar, entre la entrada (6) y la salida (7) , dichos escalones teniendo todos, de preferencia, una longitud, tomada de acuerdo con el sentido de circulación (f) , prácticamente idéntica.

10. Procedimiento de fabricación de una membrana para la filtración tangencial de un fluido que hay que tratar, que consta de un soporte poroso (2) que delimita al menos un canal de circulación (3) para el fluido que hay que tratar que circula en un sentido dado (f) entre una entrada (6) y una salida (7) , la superficie interna (4) del soporte poroso (2) que delimita el canal (3) estando recubierta por al menos una capa de separación (5) para el fluido que hay que tratar, que se caracteriza porque comprende una etapa que consiste en modificar el soporte poroso (2) mediante la penetración, a partir de la superficie interna (4) del soporte poroso (2) que delimita el canal (3) , de partículas inorgánicas con un diámetro medio inferior al diámetro medio dp de los poros del soporte (2) de tal modo que se obtenga en una porción (8) con un grosor constante dado (e) que se extiende a partir de la superficie interna (4) del soporte (2) , un gradiente de porosidad media, de acuerdo con el sentido de circulación del fluido que hay que tratar, la porosidad media mínima estando situada en la entrada (6) y la porosidad media máxima en la salida (7) .

11. Procedimiento de acuerdo con la reivindicación 10 que se caracteriza porque a la etapa que consiste en modificar el soporte poroso (2) mediante penetración le sigue una etapa de sinterización.

12. Procedimiento de acuerdo con la reivindicación 10 u 11 que se caracteriza porque el valor del gradiente de porosidad media de la porción (8) se selecciona en función del valor del gradiente de la presión del fluido que hay que tratar que circula por el canal (3) , con el fin de obtener un caudal de filtrado prácticamente constante a lo largo del canal (3) de circulación.

13. Procedimiento de acuerdo con una de las reivindicaciones 10 a 12 que se caracteriza porque el diámetro

medio de las partículas inorgánicas está comprendido entre dp/100 y dp/2.

14. Procedimiento de acuerdo con una de las reivindicaciones 10 a 13 que se caracteriza porque la penetración se realiza de tal modo que las partículas inorgánicas penetren en el interior de los poros de la porción (8) a una profundidad (p) , a partir de la superficie interna (4) del soporte (2) sobre la cual se deposita la capa de separación

(5) , que se reduce de acuerdo con el sentido de circulación (f) del fluido que hay que tratar entre la entrada (6) y la salida (7) .

15. Procedimiento de acuerdo con la reivindicación 14 que se caracteriza porque consiste en garantizar la penetración de las partículas inorgánicas a partir de la superficie interna (4) del soporte poroso (2) :

disponiendo verticalmente el soporte poroso (2) , el extremo inferior del soporte correspondiendo a la 10 entrada (6) y el extremo superior del soporte a la salida (7) ;

llenando el canal (3) con una suspensión defloculada de las partículas inorgánicas;

y vaciando el canal (3) de forma progresiva, con el objetivo de obtener un tiempo de contacto Tc entre la suspensión de partículas inorgánicas y la superficie interna (4) del soporte (2) , que aumenta de forma progresiva, con el fin de obtener una profundidad (p) de penetración, a partir de la superficie interna (4) del soporte (2) , que se reduce de acuerdo con el sentido de circulación (f) del fluido que hay que tratar entre la entrada (6) y la salida (7) , es decir, entre el extremo inferior y el extremo superior del soporte poroso (2) .

16. Procedimiento de acuerdo con la reivindicación 15 que se caracteriza porque el gradiente de porosidad media en la porción (8) con un grosor constante dado (e) se realiza mediante penetraciones sucesivas de una primera serie de partículas inorgánicas cuyo diámetro medio d1 está comprendido entre dp/100 y dp/2, y a continuación por una segunda serie de partículas inorgánicas cuyo diámetro medio d2 está comprendido entre d1/100 y d1/2.

17. Procedimiento de acuerdo con una de las reivindicaciones 10 a 16, que se caracteriza porque, de manera simultánea a la penetración, se realiza un depósito de las partículas inorgánicas sobre la superficie interna (4) del soporte, este depósito formando tras la sinterización la capa de separación (5) .

Patentes similares o relacionadas:

Membrana compuesta de doble función de transporte de oxígeno, del 20 de Mayo de 2020, de PRAXAIR TECHNOLOGY, INC.: Una membrana compuesta de doble función de transporte de oxígeno, comprendiendo dicha membrana de doble función: un sustrato poroso […]

Membrana de ósmosis inversa resistente a las incrustaciones, procedimiento de fabricación de la misma y módulo de ósmosis inversa resistente a las incrustaciones que la incluye, del 6 de Febrero de 2020, de TORAY ADVANCED MATERIALS KOREA INC: Membrana de ósmosis inversa resistente a las incrustaciones, procedimiento de fabricación de la misma y módulo de ósmosis inversa resistente a las incrustaciones que la incluye. La […]

Membrana porosa y método de producción de la misma, del 5 de Febrero de 2020, de HurraH SarL: Membrana porosa que comprende poli(cloruro de vinilo) (PVC) y al menos una carga inorgánica incorporada en la membrana porosa, en la que la carga inorgánica […]

Paquete plano de películas unidas, del 11 de Diciembre de 2019, de EMD Millipore Corporation: Dispositivo de separación basado en membranas de un único uso, que comprende un primer segmento de película polimérica impermeable a fluidos que tiene aberturas […]

Dispositivo de filtración y proceso de formación del mismo, del 23 de Octubre de 2019, de EMD Millipore Corporation: Un dispositivo de filtración que comprende una primera y una segunda placa de soporte, en el que la primera y segunda placas de soporte están formadas por fluoruro […]

Tejido no tejido, soporte de membrana de separación, membrana de separación, elemento de separación de fluido y método para la fabricación de tejido no tejido, del 18 de Septiembre de 2019, de TORAY INDUSTRIES, INC.: Un tejido no tejido, que tiene dos superficies, que tienen una diferencia en cuanto a la suavidad entre las mismas de 10 segundos a 50 segundos, que se mide basándose en la […]

Composiciones y membranas curables, del 21 de Agosto de 2019, de Fujifilm Manufacturing Europe BV: Un procedimiento para preparar una membrana que comprende las siguientes etapas: (i) aplicar una composición curable a un soporte; y […]

Membrana que contiene carbono para la separación de agua y gas, del 5 de Junio de 2019, de FORSCHUNGSZENTRUM JULICH GMBH: Procedimiento para la producción de un dispositivo de membrana en el que se aplica al menos un estrato intermedio mesoporoso con poros con un diámetro […]