Máquina de envasado de múltiples carriles.

Máquina de envasado con una estación de trabajo (300), un primer dispositivo de agarre (1) que mueve bandejasde envasado (P) desde un transportador de entrada (200) hacia dentro de la estación de trabajo (300),

y un segundodispositivo de agarre (2) que mueve las bandejas de envasado (P) hacia fuera de la estación de trabajo (300) hastaun transportador de salida (400), en la que tanto la estación de trabajo (300) como los dos dispositivos de agarre (1,2) están realizados al menos con dos carriles.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10000273.

Solicitante: MULTIVAC SEPP HAGGENMULLER GMBH & CO. KG.

Nacionalidad solicitante: Alemania.

Dirección: BAHNHOFSTRASSE 4 87787 WOLFERTSCHWENDEN ALEMANIA.

Inventor/es: VON SYBEL,RUDOLF.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65B43/46 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65B MAQUINAS, APARATOS, DISPOSITIVOS O PROCEDIMIENTOS DE EMBALAJE DE OBJETOS O MATERIALES; DESEMBALAJE (dispositivos para la colocación en paquetes y el prensado de puros A24C 1/44; dispositivos para tensar y fijar ataduras adaptadas para ser soportadas por el objeto u objetos a fijar B25B 25/00; colocación de cierres en botellas, tarros o recipientes análogos B67B 1/00 - B67B 6/00; limpieza, llenado y cierre simultáneo de botellas B67C 7/00; vaciado de botellas, jarras, latas, cubas, barriles o contenedores similares B67C 9/00). › B65B 43/00 Formación, alimentación, abertura o montaje de receptáculos o recipientes, en unión con el embalaje (formación de bolsas en las hojas, los elementos de envoltura o en las bandas, presionando el material en las matrices o desplazándolo sobre matrices de plegado B65B 47/00). › sirviéndose de zarpas.

- B65B5/06 B65B […] › B65B 5/00 Embalaje de objetos individuales en receptáculo o recipientes, p. ej. sacos, bolsas, cajas, cartones, latas, tarros. › Embalaje de grupos de objetos, cada grupo siendo tratado como un solo objeto.

- B65B65/00 B65B […] › Partes constitutivas especiales de las máquinas de embalar, no previstos en otro lugar; Instalaciones de esas partes constitutivas.

PDF original: ES-2389637_T3.pdf

Fragmento de la descripción:

Máquina de envasado de múltiples carriles

La presente invención se refiere a una máquina de envasado con una estación de trabajo y al menos un dispositivo de agarre que mueve las bandejas de envasado desde un transportador de entrada hacia dentro de la estación de trabajo y desde la estación de trabajo hacia un transportador de salida, en la que la estación de trabajo está realizada al menos con dos carriles. Particularmente, la presente invención se refiere a una máquina de cierre de bandejas, de cámara o para embutición profunda.

Una máquina de envasado se conoce por el documento EP-0 334 266 A1 que dispone de un dispositivo de agarre. Esta máquina de envasado tiene una estación de trabajo y un sistema de agarre con un dispositivo de agarre que agarra envases y los desplaza lateralmente. La estación de trabajo de la máquina de envasado está diseñada con un solo carril, es decir las bandejas de envasado recorren las máquinas de envasado una tras otra en sólo un carril.

Otra máquina de envasado de un solo carril conocida se muestra en la figura 6. La máquina de envasado tiene la configuración de una máquina selladora de bandejas con un transportador de entrada 200, una o varias estaciones de trabajo 300, por ejemplo una estación de vacío, sellado y corte, un transportador de salida 400, un armazón de máquina 500, un dispositivo tensor de láminas 600, un dispositivo de mando 300, un rodillo de alimentación de láminas 320, una enrolladora de restos de láminas 310 y un sistema de agarre 2.

En el transportador de entrada 200 o el transportador de salida 400 se transportan en funcionamiento por ejemplo bandejas de envasado hacia dentro de la estación de trabajo 300 o hacia fuera de la misma. En la estación de trabajo 300, los envases por ejemplo se someten a vacío, se airean, se sellan y se cortan. Una lámina superior se alimenta mediante el rodillo de alimentación de láminas 320 y se conduce mediante el dispositivo tensor de láminas

600. En la estación de trabajo 300 como por ejemplo la estación de sellado se sella la bandeja de envasado con la lámina superior. El resto de láminas cortadas se enrolla finalmente en la enrolladora de restos de láminas 310.

La transferencia de los envases entre el transportador de entrada 200, la estación de trabajo 300 y el transportador de salida 400 se realiza mediante dispositivos de agarre 100. Los dispositivos de agarre 100 agarran las bandejas de envasado para transportarlas desde el transportador de entrada 200 hacia dentro la estación de trabajo 300 y a continuación tras realizar el proceso de trabajo de la estación de trabajo 300 hacia el transportador de salida 400.

El documento EP 0 424 226 A1 da a conocer una máquina de envasado en forma de una máquina de cierre de bandejas, en la que se transportan respectivamente dos bandejas paralelamente, es decir en dos carriles, hacia una estación de sellado. Sin embargo, el transporte no se realiza en este caso mediante dispositivos de agarre, sino mediante una cadena transportadora, en la que bielas de empuje orientadas perpendicularmente a la dirección de transporte transportan las bandejas de envasado.

El documento WO 2004/074106 A1 describe una máquina de envasado en forma de una máquina para embutición profunda, en la que tampoco se usan dispositivos de agarre.

Ciertos sistemas de agarre de un solo carril para máquinas de envasado se conocen además por el documento EP 0 635 428 A1 o el documento EP 1 598 273 A1.

El objetivo de la presente invención es prever una máquina de envasado con una estación de trabajo al menos con dos carriles y un correspondiente sistema de agarre.

Este objetivo se soluciona mediante la máquina de envasado con las características de la reivindicación 1. Ciertos perfeccionamientos ventajosos son objeto de las reivindicaciones dependientes.

De manera ventajosa, la máquina de envasado tiene un primer dispositivo de agarre que mueve bandejas de envasado desde un transportador de entrada hacia dentro de la estación de trabajo y un segundo dispositivo de agarre que mueve las bandejas de envasado hacia fuera de la estación de trabajo hasta un transportador de salida, lo que permite una realización con dos carriles de la estación de trabajo. En caso de la estación de trabajo con varios carriles varias bandejas de envasado dispuestas una junto a la otra atraviesan las estaciones de trabajo, es decir a lo largo de una línea que discurre de manera perpendicular a la dirección de avance de la estacón de trabajo. Además del término “carril” se usa el término “hilera”. En caso de una estación de trabajo con varias hileras varias bandejas de envasado dispuestas una detrás de otra atraviesan la estación de trabajo, es decir a lo largo de una línea que discurre de manera paralela a la dirección de avance de la estación de trabajo. El número de hileras corresponde según esto al número de bandejas de envasado en la dirección de avance por carril. La presente invención tiene un sistema de agarre que de manera ventajosa es independiente de las hileras y carriles de la estación de trabajo.

Preferentemente, el primer dispositivo de agarre y el segundo dispositivo de agarre tienen por carril respectivamente dos horquillas de agarre para agarrar en ambos lados las bandejas de envasado, un dispositivo de guía para guiar las horquillas de agarre hacia dentro o hacia fuera de la estación de trabajo y un primer dispositivo de accionamiento, aplicando el primer dispositivo de accionamiento una fuerza sobre las horquillas de agarre para mover las horquillas de agarre a lo largo del dispositivo de guía hacia dentro o hacia fuera de la estación de trabajo. Más preferentemente, el dispositivo de guía del primer dispositivo de agarre está dispuesto en la dirección de avance de la estación de trabajo delante de la estación de trabajo y el dispositivo de guía del segundo dispositivo de agarre está dispuesto en la dirección de avance de la estación de trabajo detrás de la estación de trabajo.

Otras características y ventajas de la presente invención serán evidentes a partir de la siguiente descripción de

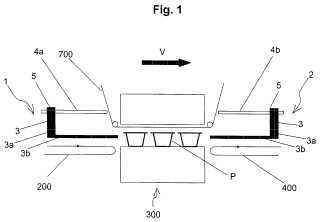

figuras. Muestran: la figura 1 una vista lateral esquemática de una parte de la máquina de envasado según un primer ejemplo de realización de la presente invención; la figura 2 una vista en planta superior esquemática de una parte de la máquina de envasado según un segundo ejemplo de realización de la presente invención; la figura 3 una vista en planta superior esquemática de una parte de la máquina de envasado según el segundo ejemplo de realización de la presente invención; la figura 4 una vista en planta superior esquemática de una parte de la máquina de envasado según el segundo ejemplo de realización de la presente invención; la figura 5 una vista en sección transversal esquemática de una parte de la máquina de envasado según la presente invención; y la figura 6 una vista en perspectiva esquemática de una máquina de cierre de bandejas según el estado de la técnica.A continuación se describen ejemplos de realización de la invención con respecto a las figuras. La máquina de envasado según la invención puede ser una máquina de cierre de bandejas, una máquina de cámara o una máquina para embutición profunda. En las figuras 2 a 5 puede verse que la estación de trabajo 300 está realizada al menos con dos carriles, es decir en este ejemplo de realización con tres carriles. En caso de la máquina de envasado, un grupo de bandejas de envasado P (en el ejemplo de realización representado seis bandejas de envasado P, es decir tres carriles con a su vez dos bandejas de envasado P por carril) debe retirarse de la estación de trabajo 300 y simultáneamente otro grupo (en el ejemplo de realización representado de nuevo seis bandejas de envasado P) se transporta hacia dentro. En la estación de trabajo 300 se procesa simultáneamente el grupo de envases transportado hacia dentro de la misma.

La figura 1 muestra una parte de la máquina de envasado con la estación de trabajo 300 que sella las bandejas de envasado P con una lámina superior 700, un primer dispositivo de agarre 1 que mueve las bandejas de envasado P desde un transportador de entrada 200 hacia dentro de la estación de trabajo 300 y un segundo dispositivo de agarre 2 que mueve las bandejas de envasado P hacia fuera de la estación de trabajo 300 hasta un transportador de salida 400.

Las... [Seguir leyendo]

Reivindicaciones:

1. Máquina de envasado con una estación de trabajo (300) , un primer dispositivo de agarre (1) que mueve bandejas de envasado (P) desde un transportador de entrada (200) hacia dentro de la estación de trabajo (300) , y un segundo dispositivo de agarre (2) que mueve las bandejas de envasado (P) hacia fuera de la estación de trabajo (300) hasta un transportador de salida (400) , en la que tanto la estación de trabajo (300) como los dos dispositivos de agarre (1, 2) están realizados al menos con dos carriles.

2. Máquina de envasado según la reivindicación 1, en la que el primer dispositivo de agarre (1) y/o el segundo dispositivo de agarre (2) presentan por carril respectivamente dos horquillas de agarre (3) para agarrar en ambos lados las bandejas de envasado (P) , un dispositivo de guía (4a, 4b; 4c) para guiar las horquillas de agarre (3) hacia dentro o hacia fuera de la estación de trabajo (300) y un primer dispositivo de accionamiento, en la que el primer dispositivo de accionamiento aplica una fuerza sobre las horquillas de agarre (3) para mover las horquillas de agarre

(3) a lo largo del dispositivo de guía (4a, 4b; 4c) hacia dentro o hacia fuera de la estación de trabajo (300) .

3. Máquina de envasado según la reivindicación 2, en la que el dispositivo de guía (4a) del primer dispositivo de agarre (1) está dispuesto en la dirección de avance (V) de la estación de trabajo (300) delante de la estación de trabajo (300) y el dispositivo de guía (4b) del segundo dispositivo de agarre está dispuesto en la dirección de avance

(V) de la estación de trabajo (300) detrás de la estación de trabajo (300) .

4. Máquina de envasado según la reivindicación 2 ó 3, en la que el primer dispositivo de agarre (1) y el segundo dispositivo de agarre (2) presentan dispositivos de guía (4a, 4b) independientes entre sí y/o dispositivos de accionamiento independientes entre sí.

5. Máquina de envasado según la reivindicación 2 ó 3, en la que el primer dispositivo de agarre (1) y el segundo dispositivo de agarre (2) presentan un dispositivo de guía común (4c) y/o un dispositivo de accionamiento común.

6. Máquina de envasado según una de las reivindicaciones anteriores, en la que el primer dispositivo de agarre (1) y/o el segundo dispositivo de agarre (2) agarran las bandejas de envasado (P) en arrastre de forma o en arrastre de fuerza.

7. Máquina de envasado según una de las reivindicaciones anteriores, en la que el primer dispositivo de agarre (1) y/o el segundo dispositivo de agarre (2) elevan las bandejas de envasado (P) en caso de movimiento hacia dentro o hacia fuera de la estación de trabajo (300) .

8. Máquina de envasado según la reivindicación anterior, en la que la elevación de las bandejas de envasado (P) mediante un movimiento de agarre del primer dispositivo de agarre (1) o del segundo dispositivo de agarre (2) se provoca mediante la elevación de un primer dispositivo de agarre (1) o del segundo dispositivo de agarre (2) o mediante la elevación del dispositivo de guía (4a, 4b; 4c) .

9. Máquina de envasado según una de las reivindicaciones anteriores, en la que el primer dispositivo de agarre (1) y el segundo dispositivo de agarre (2) mueven las bandejas de envasado (P) de manera sincrónica en la estación de trabajo (300) hacia dentro y hacia fuera.

10. Máquina de envasado según una de las reivindicaciones 2 a 8, en la que el dispositivo de guía (4a, 4b; 4c) presenta al menos dos ejes (4a, 4b; 4c) dispuestos de manera paralela y un carro (5) que porta las horquillas de agarre (3) y se mueve de manera deslizante mediante el primer dispositivo de accionamiento a lo largo de los ejes (4a, 4b; 4c) , y el carro (5) presenta un segundo dispositivo de accionamiento que provoca un movimiento de agarre de la horquilla de agarre (3) .

11. Máquina de envasado según una de las reivindicaciones anteriores, en la que el transportador de entrada (200) y/o el transportador de salida (300) está realizado al menos con tres carriles.

12. Máquina de envasado según una de las reivindicaciones 2 a 11, en la que el primer dispositivo de accionamiento presenta un accionamiento por correa constituido por dos poleas de transmisión y una correa o preferentemente un accionamiento por correa dentada, estando acoplado el dispositivo de agarre (1, 2) con la correa y accionándose de manera giratoria una de las poleas de transmisión.

13. Máquina de envasado según una de las reivindicaciones 2 a 11, en la que el primer dispositivo de accionamiento es un accionamiento lineal, preferentemente un accionamiento de rosca trapezoidal, un accionamiento de husillo, un motor lineal, un cilindro electromecánico, un cilindro neumático, un cilindro hidráulico, un accionamiento de cremallera, un accionamiento de cadena o un accionamiento de yugo escocés.

14. Máquina de envasado según la reivindicación anterior, en la que el primer dispositivo de accionamiento es un accionamiento de husillo en el que el dispositivo de agarre (1, 2) está en contacto con un husillo y se desplaza mediante un giro del husillo.

15. Máquina de envasado según una de las reivindicaciones anteriores, en la que la máquina de envasado o bien es una máquina de cierre de bandejas, una máquina de cámara o una máquina para embutición profunda.

16. Máquina de envasado según una de las reivindicaciones anteriores, caracterizada porque tanto la estación de trabajo (300) como los dos dispositivos de agarre (1, 2) están configurados respectivamente con tres carriles.

Patentes similares o relacionadas:

Aparato con múltiples filas para la clasificación por peso, para productos envasados en barritas, del 15 de Julio de 2020, de Intechkorea Co., Ltd: Aparato con múltiples filas para la clasificación por peso para productos envasados en barritas, que comprende: una parte del cuerpo, a la que […]

Proceso de esterilización de un sistema de envasado, y elemento para cerrar la abertura de interfaz entre un aparato para esterilizar recipientes y una máquina de llenado, del 6 de Mayo de 2020, de I.M.A. INDUSTRIA MACCHINE AUTOMATICHE S.P.A.: Un proceso de esterilización de un sistema de envasado, constituido por un aparato (A) para esterilizar recipientes (C) y por una máquina de llenado (B), […]

Máquina de envasado por embutición profunda, del 15 de Abril de 2020, de MULTIVAC Sepp Haggenmüller SE & Co. KG: Máquina de envasado por embutición profunda que comprende: una estación de conformado con una herramienta conformadora para formar concavidades en […]

Máquina de envasado por embutición profunda, del 15 de Abril de 2020, de MULTIVAC Sepp Haggenmüller SE & Co. KG: Máquina de envasado por embutición profunda que comprende: una estación de conformado con una herramienta conformadora para formar concavidades en una […]

Máquina de embalaje por embutición profunda con soporte de paquetes flexible, del 25 de Diciembre de 2019, de MULTIVAC Sepp Haggenmüller SE & Co. KG: Máquina de embalaje por embutición profunda , que comprende una estación de conformado para fabricar piezas cóncavas de embalaje a partir […]

Procedimiento de embalaje de alto rendimiento para el embalaje de productos, en particular de pequeñas dimensiones, y equipo de embalaje de alto rendimiento, en particular para la realización del procedimiento, del 4 de Diciembre de 2019, de THEEGARTEN-PACTEC GMBH & CO. KG: Procedimiento de embalaje de alto rendimiento para el embalaje de productos, en particular de pequeñas dimensiones, preferentemente golosinas, tales como caramelos […]

Procedimiento para el llenado de envases con productos que van cambiando en una máquina llenadora, del 4 de Diciembre de 2019, de SIG TECHNOLOGY AG: Procedimiento para el llenado de envases con productos que van cambiando en una máquina llenadora , en el que los envases se forman a partir de […]

Aparato y procedimiento de embalaje de productos, del 27 de Noviembre de 2019, de Cryovac, LLC: Aparato de embalaje de un producto (P) que comprende: - una estación de formación configurada para recibir una película de base y que forma a […]