Procedimiento y dispositivo para la mejora de propiedades mecánicas de materiales activables magnéticamente.

Procedimiento para la mejora de propiedades mecánicas de materiales activables magnéticamente (14),

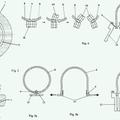

en particularpara la reducción de ondulaciones en materiales metálicos tales como bandas metálicas o láminas metálicas, en que elmaterial (14) es desplazado mediante al menos una disposición de desplazamiento (1, 1a; 5, 5a; 9, 9a; 13, 13a) a travésde una zona de tratamiento y en la zona de tratamiento es deformado sin contacto como consecuencia de la aplicaciónde una fuerza a través de varios campos magnéticos (A, B), que son generados por varios imanes o respectivamentegrupos de imanes (2, 2a; 3, 3a; 4, 4a; 10, 10a; 11, 11a; 12, 12a) dispuestos uno junto a otro y/o uno tras otro en ladirección de flujo del material, caracterizado porque los campos magnéticos (A, B) son aplicados en o contra la direcciónde flujo del material y se mueven con relación al material a lo largo del al menos un grupo de imanes (2, 2a; 3, 3a; 4, 4a;10, 10a; 11, 11a; 12, 12a) y/o a lo largo de los grupos de imanes dispuestos uno junto a otro y/o uno tras otro.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2009/006302.

Solicitante: Ungerer GmbH + Co. Kg.

Nacionalidad solicitante: Alemania.

Dirección: Kandelstrasse 20 75179 Pforzheim ALEMANIA.

Inventor/es: WAGNER,HANS-ROLAND.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21D1/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › Enderezado, restauración de la forma o eliminación de las distorsiones locales de las chapas u objetos determinados hechos a partir de las chapas (B21D 3/00 tiene prioridad ); Estirado de hojas metálicas combinado con laminado.

PDF original: ES-2390117_T3.pdf

Fragmento de la descripción:

Procedimiento y dispositivo para la mejora de propiedades mecánicas de materiales activables magnéticamente

La invención se refiere a un procedimiento y a un dispositivo para la mejora de propiedades mecánicas de materiales activables magnéticamente, en particular para la reducción de ondulaciones en materiales metálicos tales como bandas 5 metálicas o láminas metálicas según el preámbulo de las reivindicaciones 1 y 9.

Bandas metálicas o láminas metálicas, en lo que sigue denominadas materiales, son perfeccionadas con máquinas de tratamiento para materiales en banda o en lámina, para conseguir propiedades de material necesarias en el material. El perfeccionamiento designa en general un proceso para generar propiedades modificadas en materiales. Estas máquinas de tratamiento de bandas o láminas son conocidas en las más diversas formas de realización y sirven para producir

propiedades de material demandadas. Se emplean en líneas de tratamiento y de elaboración de bandas, tales como líneas de decapado, líneas de recocido, líneas de revestimiento, líneas de laminado y acabado, líneas de corte transversal, equipos de estirado-curvado-enderezado o similares así como combinaciones de diferentes líneas de tratamiento y elaboración de bandas.

Las bandas metálicas o láminas metálicas presentan tras su fabricación en principio fallos de material, que son descritos

por ondas de borde, centrales y/o longitudinales. Igualmente son posibles combinaciones o superposiciones de ondas de borde, centrales y/o longitudinales, que llevan a los más diversos fallos de material. Estos fallos de material son conocidos en general y se manifiestan más o menos fuertemente como ondulaciones en el material.

Para la elaboración de estos materiales afectados por fallos, éstos tienen que ser enderezados y aplanados. El enderezado y aplanado describe un proceso técnico para la minimización de ondulaciones existentes en el material y es

llevado a cabo en general con máquinas enderezadoras conocidas o equipos de enderezado y estirado conocidos.

Para el enderezado y aplanado se emplean fundamentalmente máquinas enderezadoras. Cada máquina enderezadora consta fundamentalmente de un bastidor estable, en el que están colocados rodillos de enderezado. Los rodillos de enderezado están alojados en una disposición apropiada, respectivamente arriba y abajo dentro de la máquina enderezadora. Una abertura de guía de material apropiada en la entrada y salida de la máquina enderezadora hace 25 posible el transporte de material a través de la máquina enderezadora y con ello a través de los rodillos de enderezado. Los rodillos de enderezado superiores e inferiores, también denominados juego de rodillos de enderezado, están montados uno debajo de otro y dispuestos uno tras otro a distancias fijas. La distancia entre el juego de rodillo superior e inferior por el lado de entrada, también conocida como relación de apertura, es ajustable, para poder transportar y tratar grosores de material diferentes a través de la máquina enderezadora. Por relación de apertura se entiende la

distancia entre los rodillos de enderezado superiores e inferiores por el lado de entrada con relación al grosor de material.

El material a tratar es desplazado continuamente en la máquina enderezadora a través de la abertura de guía de material. Mediante la introducción del material en la máquina enderezadora y el ajuste de la relación de apertura se establece un contacto de unión de fuerza entre el material y los juegos de rodillos de enderezado dispuestos arriba y

abajo. Durante el transporte del material a través de la máquina enderezadora, el material es sometido a un esfuerzo de flexión alterno limitado temporalmente. Con ello, el recorrido de transporte es determinado por el número de rodillos de enderezado prefijados, en que el material es guiado forzadamente en torno a los rodillos de enderezado individuales, situados arriba y abajo, y es sometido a una flexión mecánica.

Este esfuerzo de flexión alterno deforma el material en las zonas de borde de la superficie a través de cargas de

tracción y compresión alternas en función de la relación de apertura de los juegos de rodillos de enderezado superiores e inferiores. Según sea la relación de apertura, estas cargas de tracción y compresión disminuyen más o menos fuertemente siguiendo la profundidad del material. Una relación de apertura grande reduce, una relación de apertura pequeña aumenta el esfuerzo de flexión alterno del material. Si el esfuerzo de tracción alcanza en las zonas de borde de la superficie del material localmente un valor umbral característico del material, que es conocido como límite elástico,

45 el material se expande en estos puntos y queda una extensión en el material, que se manifiesta como variación de longitud.

Una ondulación existente en principio con anterioridad en el material es corregida más o menos por el esfuerzo de flexión alterno limitado temporalmente. Este proceso es denominado en general proceso de enderezado.

Tecnológicamente hay límites para una eliminación completa de ondulaciones en el material mediante la aplicación de

50 máquinas enderezadoras. Debido a los materiales y a las dimensiones de material, tales como anchura de material y grosor de material, hoy existentes, así como a los materiales nuevos altamente resistentes que son esperables en el futuro, las estabilidades mecánicas de una máquina enderezadora para la mejora dirigida de calidad de los materiales, en particular para la eliminación de ondulaciones en materiales, no son ya suficientes en las máquinas enderezadoras conocidas actualmente. Además, se tienen límites mecánicos en máquinas enderezadoras por una relación de apertura

55 limitada de los rodillos de enderezado y la distancia entre juegos de rodillos de enderezado superiores e inferiores para clases altamente resistentes y delgadas de materiales. Un enderezado y aplanado de los materiales no es posible ya con ello.

En general, se distingue entre máquinas enderezadoras accionadas y no accionadas. En las máquinas enderezadoras accionadas, los rodillos de enderezado son accionados axialmente a través de un acoplamiento mecánico apropiado 5 con una unidad de accionamiento para rodillos de enderezado y el material es transportado dentro de la máquina enderezadora a través de los rodillos de enderezado accionados, que sujetan por unión de fuerza el material.

En las máquinas enderezadoras no accionadas, el material es desplazado forzadamente a través de la máquina enderezadora con ayuda de un dispositivo mecánico apropiado de alimentación y extracción de material, que está dispuesto inmediatamente antes o después de una máquina enderezadora.

En máquinas enderezadoras accionadas y no accionadas, el material es cargado continuamente con fuerzas de empuje y contacto por el lado de entrada debido a la distancia y la posición espacial de los rodillos de enderezado dispuestos arriba y abajo. Al mismo tiempo, en la zona de alimentación de una máquina enderezadora la distancia entre los rodillos de enderezado superiores e inferiores es claramente menor que en la zona de de salida. Las fuerzas de empuje y contacto que predominan con ello fuertemente en la zona de alimentación de una máquina enderezadora no existen ya

en la zona de salida de la máquina enderezadora. Debido a las fuerzas de empuje y contacto decrecientes no puede formarse una unión de fricción constante entre los rodillos de enderezado y el material sobre todo el proceso de enderezado. Una unión de fricción suficiente entre los rodillos de enderezado y el material es sin embargo forzosamente necesaria.

Debido a la unión de fricción continuamente decreciente entre el material y los rodillos de enderezado en la zona de

salida de la máquina enderezadora, sobre la superficie del material se producen considerables defectos superficiales y de material en forma de arañazos, estrías y marcas, que se forman debido a la unión de fricción decreciente o incluso ausente. Estos defectos superficiales y de material constituyen deficiencias de calidad considerables.

En particular en materiales blandos con grosores de material muy pequeños de menos de 200 !m se producen ya considerables dificultades para evitar estos defectos superficiales y de material.... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la mejora de propiedades mecánicas de materiales activables magnéticamente (14) , en particular para la reducción de ondulaciones en materiales metálicos tales como bandas metálicas o láminas metálicas, en que el 5 material (14) es desplazado mediante al menos una disposición de desplazamiento (1, 1a; 5, 5a; 9, 9a; 13, 13a) a través de una zona de tratamiento y en la zona de tratamiento es deformado sin contacto como consecuencia de la aplicación de una fuerza a través de varios campos magnéticos (A, B) , que son generados por varios imanes o respectivamente grupos de imanes (2, 2a; 3, 3a; 4, 4a; 10, 10a; 11, 11a; 12, 12a) dispuestos uno junto a otro y/o uno tras otro en la dirección de flujo del material, caracterizado porque los campos magnéticos (A, B) son aplicados en o contra la dirección

de flujo del material y se mueven con relación al material a lo largo del al menos un grupo de imanes (2, 2a; 3, 3a; 4, 4a; 10, 10a; 11, 11a; 12, 12a) y/o a lo largo de los grupos de imanes dispuestos uno junto a otro y/o uno tras otro.

2. Procedimiento según la reivindicación 1, caracterizado porque los campos magnéticos (A, B) son aplicados en o contra la dirección de flujo del material mediante impulsos secuenciales eléctricamente, dado el caso con una anchura variable de impulsos, por grupos de imanes (2, 2a; 3, 3a; 4, 4a; 10, 10a; 11, 11a; 12, 12a) dispuestos uno junto a otro

y/o uno detrás de otro.

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque el material (14) recorre la zona de tratamiento entre imanes opuestos entre sí con una altura de movimiento constante de material.

4. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque los grupos de imanes (2, 2a; 3, 3a; 4, 4a; 10, 10a; 11, 11a; 12, 12a) están dispuestos encima y debajo del material (14) .

5. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque al menos una disposición de desplazamiento (1, 1a; 9, 9a) es dispuesta delante de la zona de tratamiento y al menos una disposición de desplazamiento (5, 5a; 13, 13a) es dispuesta detrás de la zona de tratamiento, cuyas disposiciones cooperan por unión de fuerza con el material.

6. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque al menos una disposición de

ultrasonido es dispuesta delante y/o detrás de un campo magnético (A, B) o entre dos campos magnéticos (A, B) contiguos, en que la disposición de ultrasonido está formada preferentemente por rodillos (8, 8a) , en torno a los cuales es guiado el material (14) .

7. Procedimiento según la reivindicación 6, caracterizado porque al menos dos disposiciones de ultrasonido son

dispuestas de tal modo que la energía acústica puede introducirse preferentemente de forma superficialmente extendida 30 en el material (14) desde el lado superior del material y desde el lado inferior del material.

8. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque la estructura superficial del material (14) es captada por al menos una disposición de captación (16) y es convertida en señales, que son convertidas por una unidad de control (15) en señales de control o regulación para los campos magnéticos (A, B) y/o para la disposición de ultrasonido.

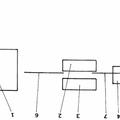

9. Dispositivo para la mejora de propiedades mecánicas de materiales activables magnéticamente, en particular para la reducción de ondulaciones en materiales metálicos tales como bandas metálicas o láminas metálicas, con

− al menos una disposición de desplazamiento (1, 1a; 5, 5a; 9, 9a; 13, 13a) para desplazar el material (14) a través de una zona de tratamiento,

− varios grupos de imanes (2, 2a; 3, 3a; 4, 4a; 10, 10a; 11, 11a; 12, 12a) , que están dispuestos uno junto a otro 40 y/o uno detrás de otro en la zona de tratamiento en la dirección de flujo del material y cuyo campo magnético aplica sin contacto una fuerza para la deformación del material,

caracterizado porque una unidad de control (15) para el control individual según sea necesario de los grupos de imanes y sus imanes está prevista de tal modo que se forman campos magnéticos móviles con respecto al material a lo largo de uno o varios grupos de imanes con fuerzas magnéticas en o contra la dirección de flujo del material.

45 10. Dispositivo según la reivindicación 9, caracterizado porque el material en el campo magnético (A, B) tiene una altura constante de movimiento de material.

11. Dispositivo según la reivindicación 9 ó 10, caracterizado porque los grupos de imanes (2, 2a; 3, 3a; 4, 4a; 10, 10a; 11, 11a; 12, 12a) están dispuestos encima o debajo de la zona de tratamiento.

12. Dispositivo según una de las reivindicaciones 9 hasta 11, caracterizado porque al menos una disposición de 50 desplazamiento (1, 1a; 9, 9a) está dispuesta delante y al menos una disposición de desplazamiento (5, 5a; 13, 13a) está dispuesta detrás de la zona de tratamiento, cuyas disposiciones están adaptadas para estar en conexión por unión de fuerza con el material (14) .

13. Dispositivo según una de las reivindicaciones 9 hasta 12, caracterizado porque al menos una disposición de ultrasonido está dispuesta delante y/o detrás de un campo magnético (A; B) o entre al menos dos campos magnéticos

(A, B) , en que la disposición de ultrasonido está formada preferentemente por rodillos (8, 8a) , en torno a los que es guiado el material (14) .

14. Dispositivo según la reivindicación 13, caracterizado porque están previstas al menos dos disposiciones de ultrasonido, que están situadas encima y debajo del material (14) adyacentemente al material.

15. Dispositivo según una de las reivindicaciones 9 hasta 14, caracterizado porque está prevista al menos una

disposición de captación para captar la estructura superficial del material (14) , y porque está prevista una unidad de control (15) , que convierte las señales captadas y convertidas por la disposición de captación (16) en señales de control

o regulación para los grupos de imanes (2, 2a; 3, 3a; 4, 4a; 10, 10a; 11, 11a; 12, 12a) y/o las disposiciones de ultrasonido.

Patentes similares o relacionadas:

Procedimiento e instalación para la fabricación de planchas de chapa, del 23 de Marzo de 2016, de Bruhnke, Ulrich: Procedimiento para la fabricación de planchas de chapa de perfiles en forma de barra de pequeño espesor de magnesio o aleaciones de magnesio, en el que en […]

Procedimiento e instalación para la fabricación de planchas de chapa, del 23 de Marzo de 2016, de Bruhnke, Ulrich: Procedimiento para la fabricación de planchas de chapa de perfiles en forma de barra de pequeño espesor de magnesio o aleaciones de magnesio, en el que en […]

Procedimiento e instalación para la fabricación de chapas a partir de perfiles en forma de barra, del 24 de Febrero de 2016, de Bruhnke, Ulrich: Procedimiento para la fabricación de chapas a partir de perfiles en forma de barra de pequeño espesor de magnesio o aleaciones de magnesio, en el que en una etapa […]

Procedimiento e instalación para la fabricación de chapas a partir de perfiles en forma de barra, del 24 de Febrero de 2016, de Bruhnke, Ulrich: Procedimiento para la fabricación de chapas a partir de perfiles en forma de barra de pequeño espesor de magnesio o aleaciones de magnesio, en el que en una etapa […]

Aparato para la recuperación de elementos metálicos deformados después de una tensión mecánica excesiva, del 18 de Marzo de 2015, de SARRION, SANCHEZ CHRISTIAN: Aparato para la recuperación de elementos metálicos deformados después de una tensión mecánica excesiva tal como, por ejemplo un choque, del tipo que comprende […]

Herramienta manual para reparar carrocerías de automóviles, del 3 de Abril de 2013, de CASTELLANO ALMEIDA, Juan Félix: 1. La herramienta manual para reparar carrocerías de automóviles caracterizada por estar formada por: remache , Mandíbula superior , mandíbula inferior […]

PROCEDIMIENTO Y APARATO PARA EL APLANADO IN SITU DE CHAPAS METALICAS FORMADAS POR ESTAMPACION., del 16 de Mayo de 2007, de GENCELL CORPORATION: Un procedimiento para reducir la distorsión en una banda de chapa metálica que comprende los pasos de: proporcionar una prensa de conformado por estirado que […]

CIERRE PARA TAPA DE BOTE, Y METODO PARA UNIR UN CIERRE PARA TAPA DE BOTE AL CUERPO DE UN BOTE., del 16 de Mayo de 2005, de METAL CONTAINER CORPORATION: Una tapa para un cuerpo de bote , que comprende: una panel central que tiene un eje central , que es perpendicular a un diámetro […]

MATRIZ PARA LA CONFORMACION DE UN TUBO DE HIDROCOMPRESION Y METODO PARA SU FABRICACION., del 16 de Mayo de 2005, de AQUAFORM INC.: Aparato para la conformación de un rácor tubular a partir de un tubo inicial, que tiene una cavidad interior, cuyo aparato comprende: una primera placa de matriz que […]

EQUIPAMIENTO PARA EL ENDEREZAMIENTO DE CASCOS DEFORMADOS DE CUBA ELECTROLÍTICA, EN PARTICULAR PARA ELECTRÓLISIS DE BAÑO FUNDIDO DE ALUMINIO, del 27 de Febrero de 2012, de OUTOTEC OYJ: Equipamiento para el enderezamiento de cascos deformados de cuba electrolítica, en particular para electrólisis de baño fundido de aluminio, con una barra […]