Procedimiento y aparato para fabricación de una preforma de fibra óptica.

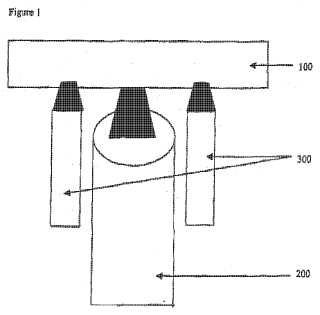

Procedimiento para la fabricación de una preforma final de fibra óptica que comprende una etapa en la que seproporciona una preforma primaria (100) y una etapa de sobre-revestimiento de la preforma primaria por la proyecciónde granos de sílice bajo un quemador de plasma (200),

donde tanto la preforma primaria (100) o el quemador de plasma(200) se mueven en traslación a lo largo del eje longitudinal de la preforma primaria (100) respecto él uno del otro,donde al menos una zona de la preforma aguas abajo del quemador de plasma (200), que es una zona de la preformaen donde los granos de sílice han sido justo vitrificados durante la etapa de sobre-revestimiento, es enfriada a unatemperatura menor de 1300 ºC durante el sobre-revestimiento por al menos una tobera refrigerante (300) insuflandogas.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08005795.

Solicitante: DRAKA COMTEQ B.V..

Nacionalidad solicitante: Países Bajos.

Dirección: DE BOELELAAN 7 1083 HJ AMSTERDAM PAISES BAJOS.

Inventor/es: PETITFRÈRE,EMMANUEL, CALVO,LAURENT.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C03B37/012 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03B FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA; PROCESOS SUPLEMENTARIOS EN LA FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA (tratamiento de la superficie C03C). › C03B 37/00 Fabricación o tratamiento de fragmentos, fibras o filamentos a partir de vidrio, minerales o escorias reblandecidas. › Fabricación de preformas de estriado de fibras o filamentos.

PDF original: ES-2390241_T3.pdf

Fragmento de la descripción:

Procedimiento y aparato para fabricación de una preforma de fibra óptica.

La presente invención se refiere a una procedimiento para la fabricación de una preforma de fibra óptica.

Un fibra óptica esta hecha mediante el estirado de una una preforma en una torre de estiramiento. Generalmente una preforma primaria comprende un tubo de sílice puro o sílice dopado en donde las capas de sílice puro o dopado han sido sucesivamente depositadas para formar un revestimiento interior y un núcleo óptico central de la fibra óptica. Esta preforma primaria es luego sobre-revestida o enfundada para incrementar su diámetro y para formar la preforma final que pueda utilizarse en una torre de estiramiento. En este contexto, el termino revestimiento interior se usa para el revestimiento óptico formado en el interior del tubo de sílice y revestimiento exterior para el revestimiento óptico formado en el exterior del tubo de sílice. La operación homotética de estirado de fibra óptica consiste en situar de forma vertical la preforma en una torre y estirar un filamento de fibra óptica desde un extremo de la preforma. Para este propósito, se aplica de forma local una alta temperatura a un extremo de la preforma hasta que el sílice se ablanda, siendo entonces la velocidad de estiramiento y la temperatura permanentemente controladas durante la operación de estirado ya que determinarán el diámetro de la fibra óptica.

Convencionalmente una fibra óptica consiste en un núcleo óptico cuya función es la de transmitir y opcionalmente amplificar una señal óptica, y de un revestimiento óptico cuya función es confinar la señal óptica dentro del núcleo óptico. Para este propósito, los indices de refracción del núcleo óptico nc y del revestimiento óptico no son tales que nc>no. Como es bien conocido, la propagación de una señal óptica en un fibra óptica de modo sencillo se descompone en un modo fundamental guiado en el núcleo óptico, y en modos secundarios, también llamados modos revestidos guiados sobre una determinada distancia del conjunto núcleo óptico-revestimiento óptico.

El deposito en el tubo de sílice de la preforma primaria son del tipo de “deposición química en fase de vapor”-CVD. Este tipo de deposiciones es realizado mediante la inyección de mezclas gaseosas en la tubo de sílice que ionizan dichas mezclas. Las deposiciones tipo CVD abarcan MCVD (deposiciones químicas en fase de vapor modificadas) , FCVD (deposiciones químicas en fase de vapor por horno) y PCVD ( deposiciones químicas en fase de vapor mejoradas por plasma) .

Después de depositar las capas correspondientes en el núcleo óptico y en el revestimiento interior, el tubo de sílice se cierra sobre si misma en una operación denominada de colapsado. Se obtiene por tanto la preforma primaria que consiste en una barra de sílice. Esta preforma primaria es más tarde sobre-revestida para aumentar el diámetro, generalmente con granos de sílice naturales por razones de coste. El sobre-revestimiento puede llevarse a cabo por deposición de plasma en donde los granos naturales de sílice son proyectados sobre la preforma primaria y fundidos con el quemador de plasma bajo temperaturas del orden de 2.300º a fin de ser vitrificados sobre la periferia de la preforma primaria para formar un revestimiento óptico exterior. Se obliga a la preforma primaria a girar alrededor de su eje longitudinal y el quemador de plasma o la preforma primaria se desplaza longitudinalmente en traslación relativamente entre sí para así proporcionar una deposición de sílice uniforme en toda la periferia de la preforma primaria. La operación de sobre-revestimiento es generalmente llevada a cabo en una cabina con atmósfera controlada para así proporcionar protección contra las perturbaciones electro-magnéticas y el desarrollo de ozono emitido por el quemador de plasma.

El sobre-revestimiento por deposito de plasma de granos de sílice puede ser de bajo coste, pero produce impurezas que son depositadas en la periferia de la preforma primaria. Estas impurezas tales como agua o partículas de polvo proceden del aire ambiente del habitáculo donde se realiza la operación de sobre-revestimiento. En particular, durante la operación de sobre-revestimiento, el sílice se lleva a temperaturas de vitrificación mediante un quemador de plasma; el sílice está entonces presente en un estado de transición que tiende a promover la absorción de impurezas de grupos OH del agua. La presencia de impurezas en el revestimiento exterior -formado por el sobre-revestimientodeteriora las propiedades ópticas de la fibra óptica, en particular cuando las impurezas están presentes en las primeras capas del sílice depositado en la preforma primaria. Este problema de impurezas incorporadas en el sobre-revestimiento aumentan con el incremento en el ancho del núcleo óptico central. Con un núcleo óptico de diámetro aumentado el revestimiento interior está limitado en espesor y las impurezas en la periferia del tubo de sílice durante el sobrerevestimiento tienen una influencia en la propagación de la señal en el núcleo óptico central que es mayor cuando yacen más cerca del núcleo óptico. El diámetro de la preforma primaria consiste en el diámetro del núcleo óptico más el ancho del revestimiento interior. El diámetro de la preforma final es el diámetro de la preforma primara más la anchura del sobre-revestimiento, que es el ancho del revestimiento óptico exterior. La ratio entre el diámetro del núcleo óptico y del ancho del revestimiento óptico (exterior + interior) debe mantenerse constante. Sí el diámetro de la preforma final se aumenta tanto el diámetro del núcleo óptico como el ancho del revestimiento óptico aumentado. Si el diámetro de la preforma primaria debe ser mantenido, solo se podrá conseguir mediante la reducción del ancho del revestimiento interior mientras se incremente el ancho del revestimiento exterior, mediante esta reducción del ancho del revestimiento interior, el revestimiento exterior se acerca al núcleo óptico y cualquier impureza en el revestimiento exterior puede influir en el núcleo óptico, especialmente cualquier impureza en las primeras capas del revestimiento exterior en contacto con el revestimiento interior.

Se busca fabricar preforma de gran capacidad. La capacidad de la preforma se define como la cantidad de longitud de fibra óptica que puede ser estirada a partir de esa preforma. A mayor diámetro de la preforma mayor capacidad .Para reducir costes de fabricación y limitar las perdidas de conexión que son inherentes cuando las fibras óptica deben conectarse entre si, es deseable proporcionar longitudes largas de fibras ópticas lineales a partir de una y misma preforma. Se busca por tanto, fabricar preformas de gran diámetro respetando mientras las restricciones dimensionales relativas entre el diámetro del núcleo óptico central y del diámetro del revestimiento óptico (revestimiento interior + exterior) . La preforma final, después del sobre-revestimiento, debe tener las mismas ratios de diámetro de núcleo óptico/diámetro de revestimiento que la fibra óptica estirada. Para fabricar una preforma de gran capacidad, se elige generalmente incrementar la cantidad de sobre-revestimiento en vez de incrementar el diámetro de la preforma primaria que es caro de producir. En orden a permitir un aumento de la cantidad de sobre-revestimiento mientras se mantiene la misma ratio entre el núcleo óptico y el revestimiento óptico, se requiere que el núcleo óptico, que esta formado por deposición en el interior del tubo de sílice, sea aumentado. Esto significa que el ancho de revestimiento interior es reducido para sí a mantener el mismo diámetro de la preforma primaria.

El documento de US 2002/0144521 describe un procedimiento para fabricar una preforma de gran capacidad. En orden a resolver el problema en relación a las impurezas mencionado anteriormente, este documento proponen fabricar una preforma primaria mediante la deposición de un núcleo óptico central de gran diámetro dentro de un tubo de sílice dopado con cloro y flúor, el tubo de sílice es dopado con flúor para compensar el incremento de índice de refracción generado por el dopado con cloro, el tubo de sílice es dopado con cloro para limitar la migración de impurezas de grupo OH las cuales deterioran la propiedades de transmisión óptica en el núcleo óptico central. El uso de dichos toberas de sílice dopados con cloro y flúor hace posible, para un tubo de sílice de diámetro equivalente, reducir el grosor de revestimiento interior depositado en el tubo de sílice para fabricar un preforma primaria que tenga... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la fabricación de una preforma final de fibra óptica que comprende una etapa en la que se proporciona una preforma primaria (100) y una etapa de sobre-revestimiento de la preforma primaria por la proyección de granos de sílice bajo un quemador de plasma (200) , donde tanto la preforma primaria (100) o el quemador de plasma

(200) se mueven en traslación a lo largo del eje longitudinal de la preforma primaria (100) respecto él uno del otro, donde al menos una zona de la preforma aguas abajo del quemador de plasma (200) , que es una zona de la preforma en donde los granos de sílice han sido justo vitrificados durante la etapa de sobre-revestimiento, es enfriada a una temperatura menor de 1300 ºC durante el sobre-revestimiento por al menos una tobera refrigerante (300) insuflando gas.

2. Procedimiento de fabricación de acuerdo con la reivindicación 1, donde una tobera refrigerante (300) insufla gas sobre zona de la preforma aguas abajo del quemador de plasma (200) , que es una zona de la preforma en donde los granos de sílice han sido justo vitrificados durante la etapa de sobre-revestimiento.

3. Procedimiento de fabricación de acuerdo con la reivindicación 1, donde dos toberas refrigerantes (300) insuflan gas en la preforma en cualquiera de los lados de la zona cubierta por el quemador de plasma (200) .

4. Procedimiento de fabricación de acuerdo con cualquiera de las reivindicaciones 1 a 3, en el que dicha al menos una tobera refrigerante (300) insufla aire.

5. Procedimiento de fabricación de acuerdo con cualquiera de las reivindicaciones 1 a 3, en el que dicha al menos una tobera refrigerante (300) insufla nitrógeno.

6. Procedimiento de fabricación de acuerdo con cualquiera de las reivindicaciones 1 a 5, donde el gas insuflado por dicha al menos una tobera refrigerantes (300) tiene a un valor de humedad relativa inferior al 5% a 20 ºC.

7. Procedimiento de fabricación de acuerdo con cualquiera de las reivindicaciones 1 a 5, donde el gas insuflado por dicha al menos una tobera refrigerantes (300) incluye gases clorados y/o fluorados

8. Procedimiento de fabricación de acuerdo con cualquiera de las reivindicaciones 1 a 7, en el que dicha al menos una tobera refrigerante (300) insufla gas a un caudal de mas de 75 l/min, preferiblemente más de 100 l/min, especialmente igual o superior a 150 l/min y más preferiblemente igual o superior de 200 l/min.

9. Procedimiento de fabricación de acuerdo con cualquiera de las reivindicaciones 1 a 8, en el que dicha al menos una tobera refrigerante (300) esta situada a una distancia radial comprendida entre 15 mm y 60 mm desde la periferia de la preforma que es sobre-revestida.

10. Procedimiento de fabricación de acuerdo con cualquiera de las reivindicaciones 1 a 8, en el que dicha al menos una tobera refrigerante (300) esta situada a una distancia longitudinal comprendida entre 45 mm y 90 mm del eje del quemador de plasma (200)

11. Aparato para la fabricación de una preforma final de fibra óptica que comprende:

Un soporte para recibir la preforma primaria; Un dispositivo de sobre-revestimiento de la preforma primaria; Al menos una tobera refrigerante (300) adaptada para insuflar gas sobre una zona de la preforma adyacente a la zona cubierta por el dispositivo de sobre-revestimiento de la preforma primaria. Medios para desplazar tanto la preforma primaria o el dispositivo de sobre-revestimiento en traslación a lo largo del eje longitudinal de la preforma primaria uno respecto a otro; y medios para el control de la distancia radial entre dicha al menos una tobera refrigerante (300) y la periferia de la preforma primaria.

12. Aparato de acuerdo con la reivindicación 11, que comprende dos toberas refrigerantes (300) adaptadas para insuflar gas en cualquiera de los lados del dispositivo de sobre-revestimiento.

13. Aparato de acuerdo con las reivindicaciones 11 o 12, que adicionalmente comprende medios para el control del caudal del gas insuflado por dicha al menos una tobera refrigerante (300) .

14. Aparato de acuerdo con cualquiera de las reivindicaciones 11 a 13, que adicionalmente comprende medios para el control de la distancia longitudinal entre dicha al menos una tobera refrigerante (300) y el dispositivo de sobrerevestimiento de la preforma primaria.

15. Aparato de acuerdo con cualquiera de las reivindicaciones 11 a 14, donde el dispositivo de sobre-revestimiento comprende un quemador de plasma (200) y un conducto que suministra grano de sílice.

REFERENCIAS CITADAS EN LA DESCRIPCIÓN

La lista de referencias citada por el solicitante lo es solamente para utilidad del lector, no formando parte de los documentos de patente europeos. Aún cuando las referencias han sido cuidadosamente recopiladas, no pueden excluirse errores u omisiones y la OEP rechaza toda responsabilidad a este respecto.

Documentos de patente citados en la descripción

• US 20020144521 A [0008] • JP 7144928 A [0015]

• FR 2760449 A [0010] • FR 0513254 [0016]

• FR Z647778 A [0012] • FR 2895396 [0016] • JP 2005350328 A [0014] •

Patentes similares o relacionadas:

Procedimiento de producción y tratamiento de una preforma, preforma y fibra óptica, del 3 de Abril de 2019, de Rosendahl Nextrom GmbH: Procedimiento de fabricación y tratamiento de una preforma (1p, 1s) que comprende: una fase de proceso preliminar, en la que unos granos (5a; 5b) de sílice son suministrados […]

Fibra óptica monomodo de baja pérdida de macrocurvatura, del 27 de Febrero de 2019, de PRYSMIAN S.P.A.: Una fibra óptica de transmisión monomodo que comprende: - una región de núcleo central que se extiende radialmente hacia el exterior desde una línea central hasta un […]

Preforma de fibra óptica y procedimiento para la fabricación dicha preforma de fibra óptica a partir de una preforma primaria, del 12 de Febrero de 2019, de Draka Comteq BV: Preforma de fibra óptica que comprende una preforma primaria y al menos una capa de sobre revestimiento a base de sílice purificada que rodea a […]

Procedimiento para la preparación de una preforma primaria mediante grabado y colapso de un tuno depositado, del 29 de Enero de 2019, de DRAKA COMTEQ B.V.: Procedimiento para preparar una preforma primaria para una fibra óptica grabando y colapsando un tubo depositado, siendo dicho tubo depositado un tubo […]

Procedimiento de producción de una barra de núcleo para ser utilizado en un proceso de producción de una preforma final, del 22 de Febrero de 2017, de PRYSMIAN S.P.A.: Un procedimiento de producción de una barra de núcleo para ser utilizada en un proceso de producción de una preforma final a partir de la […]

Preforma para fibra de cristal fotónica y método para fabricarla, del 18 de Enero de 2017, de Rosendahl Nextrom GmbH: Método para la fabricación de una Fibra de Cristal Fotónica, que comprende los pasos de crear una preforma insertando unos elementos estructurales […]

Procedimiento para la fabricación de una preforma óptica, del 21 de Diciembre de 2016, de DRAKA COMTEQ B.V.: Procedimiento para la fabricación de una preforma óptica que comprende las etapas de: - proporcionar un tubo de substrato que […]

Método para producción continua o por lotes de fibra óptica y preforma de fibra de óptica, del 5 de Octubre de 2016, de BROWN,, DAVID, P: Un método para la producción de preformas y/o fibra que comprende las etapas de: - insertar un sustrato de preforma en un reactor de preforma; - introducir […]