Fabricación de espumas de aluminio mediante la impregnación de una espuma de poliuretano con una suspensión espesa que comprende aluminio y sal.

Procedimiento de fabricación de espumas de Al y de aleaciones de Al,

que implica una selección de espumas de plantilla orgánica apropiadas (por ejemplo, poliuretano) con un tamaño de celda y una geometría tridimensional específicos, seguido de la preparación de una suspensión espesa que contiene polvo de Al o polvo de aleación de Al, una o más sales (por ejemplo, AlCl3) y material orgánico (por ejemplo, alcohol, etanol, metanol, etc.), seguido de la impregnación de la espuma de plantilla orgánica con la suspensión espesa o la utilización de métodos o equipo auxiliares que incluyen la utilización de vacío, seguido del secado a temperatura ambiente durante 24 horas, seguido del calentamiento entre 215 y 500ºC durante 3,5 a 5 horas en una atmósfera inerte o normal hasta que todo el material orgánico es evaporado, seguido del enfriamiento a temperatura ambiente y por último la sinterización de la estructura a temperaturas entre 500 y 525ºC durante 0,5 a 1 h en una atmósfera inerte o normal.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08386018.

Solicitante: ARISTOTLE UNIVERSITY OF THESSALONIKI- Research Committee.

Nacionalidad solicitante: Grecia.

Dirección: 54124 Panepistimioupoli Thessaloniki GRECIA.

Inventor/es: Tsipas,Dimitrios, Omar,Mohamad Hidar, Papadopoulos,Dimitrios, Tsipas,Sofia, Michailidis,Nikolaos.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22F3/11 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22F TRABAJO DE POLVOS METALICOS; FABRICACION DE OBJETOS A PARTIR DE POLVOS METALICOS; FABRICACION DE POLVOS METALICOS (fabricación de aleaciones mediante metalurgia de polvos C22C ); APARATOS O DISPOSITIVOS ESPECIALMENTE ADAPTADOS PARA POLVOS METALICOS. › B22F 3/00 Fabricación de piezas a partir de polvos metálicos, caracterizada por el modo de compactado o sinterizado; Aparatos especialmente concebidos para esta fabricación. › Fabricación de piezas u objetos porosos.

- C22C1/04 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 1/00 Fabricación de aleaciones no ferrosas (por electrotermia C22B 4/00; por electrólisis C25C). › por metalurgia de polvo (C22C 1/08 tienen prioridad).

PDF original: ES-2382639_T3.pdf

Descripción:

Fabricación de espumas de aluminio mediante la impregnación de una espuma de poliuretano con una suspensión espesa que comprende aluminio y sal.

La presente invención se refiere a un procedimiento de fabricación de espumas. Más específicamente, el objetivo de la presente invención consiste en la mejora del procedimiento de fabricación de Al y sus aleaciones con espumas en condiciones de presión atmosférica y que da lugar a productos finales con estructuras y propiedades mejoradas.

En la tecnología de materiales se conocen algunos materiales porosos como espumas o esponjas, y dichos materiales utilizando diferentes métodos.

Se pueden encontrar materiales avanzados con estructuras porosas en el grupo compuesto por materiales poliméricos, metálicos, cerámicos y compuestos.

Los materiales porosos estructurados consisten en un grupo de celdas abiertas o cerradas en una estructura que da lugar a una densidad mucho menor en comparación con los materiales de carga. Un ejemplo de dichos materiales porosos estructurados son las espumas.

Se han utilizado muchos métodos diferentes para fabricar dichas espumas. Estos métodos incluyen la metalurgia de líquidos o de polvos, en los que la estructura porosa muestra una distribución aleatoria. Dicha estructura es el resultado de la adición de sustancias (materiales) a la mezcla que se descomponen cuando se lleva a cabo un tratamiento térmico o que se producen mediante la introducción directa de burbujas de un gas inerte en el metal líquido antes de su solidificación.

En la patente US nº 3.111.396 se da a conocer un método de fabricación para la obtención de materiales porosos que comprende diversas etapas consecutivas en las que se sumerge una estructura orgánica sólida en un metal líquido, se seca y se calienta en atmósfera inerte hasta que la plantilla orgánica sólida se evapora.

En la patente US nº 4.973.385 se da a conocer un procedimiento en el que se introducen burbujas de gas en el metal líquido a fin de formar una espuma, seguido de la solidificación del mismo y la formación de una estructura porosa.

En la patente nº 9.731.738 se describe un procedimiento en el que se utiliza una solución que contiene resinas alcohólicas y metal en polvo para impregnar una plantilla orgánica. El material orgánico impregnado se seca y se calienta al vacío hasta que la plantilla orgánica se evapora. La etapa final comprende la sinterización de la estructura.

Las ventajas de la presente propuesta de invención son su simplicidad y bajo coste, ya que se lleva a cabo en condiciones atmosféricas y con la utilización de equipos estándares fácilmente disponibles, y que es respetuosa con el medio ambiente.

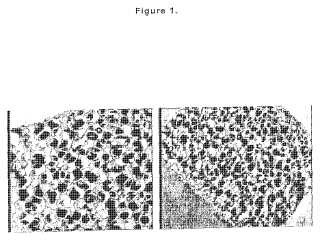

En la figura 1 se muestra una fotografía en la que se observa la espuma metálica producida mediante el procedimiento descrito anteriormente.

La presente invención da a conocer la fabricación de espumas metálicas de celdas abiertas mediante la utilización de plantillas orgánicas con una geometría tridimensional conocida. Dicho procedimiento comprende una etapa de impregnación del material de plantilla orgánica con una suspensión espesa que contiene alcohol, sales y Al metálico o en aleación en polvo.

La plantilla orgánica impregnada se deja secar a temperatura ambiente durante 24 horas y se calienta a una temperatura comprendida entre 215 y 500ºC durante un periodo de 3, 5 a 5 horas a fin de obtener la evaporación de la plantilla orgánica. La etapa final comprende la sinterización en atmósfera inerte a temperaturas comprendidas entre 500 y 525ºC durante un periodo de 0, 5 a 1 horas con el fin de producir unas estructuras con propiedades mejoradas.

Ejemplo

El 97% en peso del Al en polvo con un tamaño promedio de 4 micras se mezcla con un 3% de AlCl3. La mezcla anterior se añade al etanol en una proporción de 1/40 en volumen, con lo que se obtiene una suspensión espesa.

La espuma de material orgánico de plantilla se impregna con la suspensión espesa anterior y se deja secar a temperatura ambiente durante 24 horas. Los tamaños de las celdas de la espuma de plantilla orgánica se seleccionan con el fin de obtener el tamaño de poro deseado en el producto de espuma metálica final.

El material impregnado con la suspensión espesa se introduce en un horno a una temperatura comprendida entre

215 y 500ºC durante un periodo de 3, 5 a 5 horas aplicando una atmósfera inerte (Ar2 o N2) a fin de limitar la formación de óxidos. A continuación, el material se enfría a temperatura ambiente y la etapa final comprende la sinterización de la estructura de espuma metálica a una temperatura comprendida entre 500 y 525ºC durante un periodo de 0, 5 a 1 horas en atmósfera inerte.

Reivindicaciones:

1. Procedimiento de fabricación de espumas de Al y de aleaciones de Al, que implica una selección de espumas de plantilla orgánica apropiadas (por ejemplo, poliuretano) con un tamaño de celda y una geometría tridimensional 5 específicos, seguido de la preparación de una suspensión espesa que contiene polvo de Al o polvo de aleación de Al, una o más sales (por ejemplo, AlCl3) y material orgánico (por ejemplo, alcohol, etanol, metanol, etc.) , seguido de la impregnación de la espuma de plantilla orgánica con la suspensión espesa o la utilización de métodos o equipo auxiliares que incluyen la utilización de vacío, seguido del secado a temperatura ambiente durante 24 horas, seguido del calentamiento entre 215 y 500ºC durante 3, 5 a 5 horas en una atmósfera inerte o normal hasta que todo el material orgánico es evaporado, seguido del enfriamiento a temperatura ambiente y por último la sinterización de la estructura a temperaturas entre 500 y 525ºC durante 0, 5 a 1 h en una atmósfera inerte o normal.

2. Procedimiento según la reivindicación 1, caracterizado porque dichas sales son sales que contienen halógenos.

3. Procedimiento según la reivindicación 1, caracterizado porque la impregnación de la plantilla orgánica se lleva a cabo utilizando unos métodos o equipo auxiliares que incluyen la utilización de vacío.

4. Procedimiento según la reivindicación 1, caracterizado porque es utilizado un horno eléctrico con sistema de lecho fluidizado.

Patentes similares o relacionadas:

Par de fricción disco/freno para vehículos ferroviarios, del 21 de Julio de 2020, de Cofren S.r.L: Un par de fricción disco/freno para vehículos ferroviarios constituido por al menos una pastilla que comprende al menos una pieza de fricción y un disco. La […]

Método para producir un cuerpo sinterizado de un compuesto intermetálico de tial, del 1 de Julio de 2020, de Mitsubishi Heavy Industries Aero Engines, Ltd: Un método para producir un compacto sinterizado intermetálico a base de TiAl (E), método que comprende: una etapa de mezcla de mezclar el polvo de Ti, el polvo de Al y un […]

Método para preparar materiales de contacto electrónico que incluyen CNT chapados en Ag, del 6 de Mayo de 2020, de LSIS Co., Ltd: Un método para preparar materiales de contacto eléctrico que comprende nanotubos de carbono chapados en Ag, caracterizado por que el método comprende: (a) someter […]

Pasta de soldadura, del 22 de Abril de 2020, de SENJU METAL INDUSTRY CO. LTD.: Pasta de soldadura que forma uniones de soldadura adaptada para soldar un sustrato, comprendiendo la pasta de soldadura: un componente de polvo […]

Uso de un polvo de aleación de cobre, método de producción de un artículo fabricado de manera aditiva, y artículo fabricado de manera aditiva, del 4 de Marzo de 2020, de Daihen Corporation: Uso de un polvo de aleación de cobre en un método de fusión de lecho de polvo o un método de deposición de energía dirigida para fabricación aditiva, conteniendo el […]

Métodos para la producción de compuestos metálicos, del 26 de Febrero de 2020, de COMMONWEALTH SCIENTIFIC AND INDUSTRIAL RESEARCH ORGANISATION: Un método por etapas para producir compuestos de titanio-aluminio, que comprende una primera etapa de: - reducir una cantidad de cloruro de titanio […]

Aleación resistente al calor y método de fabricación de la misma, del 26 de Febrero de 2020, de A.L.M.T. CORP: Una aleación resistente al calor caracterizada por consistir en una primera fase que es una fase de metal de W, una segunda fase de Mo5SiB2, y una tercera fase de carbonitruro […]

Pasta de soldadura, del 22 de Enero de 2020, de SENJU METAL INDUSTRY CO. LTD.: Pasta de soldadura formadora de uniones de soldadura adaptada para soldar un sustrato, donde la pasta de soldadura comprende: un componente de polvo metálico […]