EQUIPO DE SOLDADURA SEMIAUTOMÁTICO POR EXTRUSIÓN PARA TERMOPLÁSTICOS.

Equipo de soldadura semiautomático por extrusión para termoplásticos.

Consta de un cabezal de extrusión (1) con un husillo de extrusión, donde se realiza el arrastre y la fusión del material de aporte hasta alcanzar la temperatura adecuada para la unión, así como el calentamiento del aire aportado hasta la temperatura óptima para realizar el precalentamiento de la superficie y permitir la soldadura.

Se consigue gran maniobrabilidad y peso reducido en el cabezal de extrusión (1) al accionarse el husillo de extrusión mediante un eje o árbol de transmisión movido por un motor situado fuera del cabezal de extrusión, concretamente en una unidad móvil donde está ubicada la soplante (7) de suministro de aire, el panel de control (9) y el material de aporte dispuesto en una bobina (8), unidos a través de los correspondientes conductos al cabezal de extrusión (1).

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200803665.

Solicitante: ASOCIACION DE INVESTIGACION METALURGICA DEL NOROESTE.

Nacionalidad solicitante: España.

Inventor/es: TOVAL BARRERAS,RAFAEL, MOLEDO EIRAS,ANTONIO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C47/08

Fragmento de la descripción:

Equipo de soldadura semiautomático por extrusión para termoplásticos.

Objeto de la invención

La presente invención, según lo expresa el enunciado de esta memoria descriptiva, se refiere a un equipo semiautomático por extrusión para termoplásticos.

Es un objeto de la invención conseguir gran maniobrabilidad y reducido peso en la cabeza de extrusión o elemento que soporta y maneja el operario.

Antecedentes de la invención

El empleo de materiales plásticos en piezas técnicas es un hecho muy reciente, se limita únicamente a la soldadura de materiales termoplásticos, es decir, a aquellos materiales que puedan derretirse o ablandarse con el calor sin que experimenten degradación. Los plásticos termoestables que no se ablandan con el calor no pueden soldarse y solo son susceptibles de unión por adhesivos.

La unión por extrusión es una técnica ampliamente establecida en la industria, para la unión de componentes en montajes de piezas de este tipo de materiales sobre todo con grandes espesores debido a que es más económico que la soldadura por gas caliente. Se caracteriza por ser un proceso manual donde el resultado final depende en gran medida de la experiencia del operario.

El proceso consiste en la extrusión continua de material termoplástico fundido con un equipo de extrusión diseñado y construido al efecto. El material de aporte se deposita sobre la junta realizada entre las dos piezas a unir. El equipo cuenta con un pequeño tornillo sin fin para realizar la extrusión y llevar el material fundido hacia la boquilla de la pistola, además de esto el equipo cuenta con un calentador y una soplante para calentar el material base y permitir la unión íntima de éste con el material aportado.

El mayor inconveniente que presentan estos equipos es su elevado peso y gran volumen, que los hace poco manejables en obra y siendo además de difícil manejo. A medida que aumenta el espesor a soldar, aumenta el peso del equipo incrementando mas la dificultad y haciéndolo menos rentable, esto exige del operador una técnica muy depurada.

En la patente de invención US 6,431,409 B1 se contempla un dispositivo de soldadura por extrusión para unión de piezas de plástico, que consigue resolver parcialmente la maniobrabilidad del mismo, ya que parte, como otros similares de su tipo, de contar con una unidad de extrusión separada de otra unidad de alimentación portadora de la bobina con el material plástico de aporte. En esta patente se da también por conocido que en la unidad de extrusión existe un miembro de descarga actuado por un motor. Pues bien, a partir de esta estructura, caracteriza el hecho de que el aludido motor de accionamiento está configurado como un motor hidráulico. En la unidad de alimentación se encuentra el generador de fluido presurizado.

En esta patente USA citada, en el apartado "antecedentes de la invención" se mencionan diferentes documentos que utilizan sistemas similares. En las unidades conocidas del extrusor se han utilizado exclusivamente motores eléctricos para el accionamiento del dispositivo extractor del material plástico, añadiendo que este tipo de motores conlleva un excesivo peso y volumen en relación con la potencia a suministrar. Estas características interfieren con la manipulación de la unidad del extrusor.

Descripción de la invención

En líneas generales, en el equipo de soldadura semiautomático por extrusión para termoplásticos, objeto de la presente invención, se da solución a estos problemas comentados, dado que se consigue realizar gran aporte de material con un peso muy reducido y una maniobrabilidad óptima, facilitando la labor de los operarios.

El equipo de soldadura semiautomático por extrusión para termoplásticos se caracteriza por el hecho de que en el cabezal de extrusión se encuentran los elementos imprescindibles, el resto se ha separado del cabezal para restar peso y la maniobrabilidad al operador situándolo en una unidad móvil. Todo ello se consigue gracias a los sistemas de unión y acoples que se disponen permitiendo el funcionamiento.

Ventajosamente, el mecanismo de invención permite situar el motor para la transmisión de par alejado a través de la unión mecánica sin penalizar los giros y movimientos diferenciándose de los árboles de transmisión tradicionales que no admiten giros y variaciones, todo ello sin perder potencia. El eje se encuentra protegido de las agresiones exteriores que pueden impedir el correcto funcionamiento. La transmisión de par entre el motor y el cabezal se realiza a través de una unión mecánica flexible con unos acoplamientos tales que permiten un desmontaje rápido del conjunto y que absorben el desplazamiento axial que se produce con el moviendo del cabezal, debido a que el eje se mueve en el interior de una funda. El diseño y construcción es tal que no necesita de lubricación, siendo libre de mantenimiento.

El conjunto que aporta caudal de aire se sitúa también fuera del cabezal de extrusión dejando únicamente el calentador en el cabezal, para evitar pérdidas de temperatura en durante el recorrido, la unión se realiza mediante tubos flexibles hacia el cabezal donde este se calienta hasta la temperatura prefijada en el display según el tipo de material a unir. Se produce la unión de los equipos de control hacia las sondas y equipos de la cabeza de extrusión.

El operador solo soporta el peso del husillo de extrusión y calentadores del material de aporte, calentador del aire y accionamiento. Este tipo de disposición permite trasladar todos los equipamientos innecesarios (el motor, controles, soplante, material de aporte y los medios de protección necesarios para proteger bienes y personas)fuera del cabezal de extrusión a un elemento diseñado al efecto, consiguiendo una reducción de peso considerable, y permitiendo una elevada maniobrabilidad y un aumento de la capacidad de soldadura considerable.

Se consigue una reducción de peso importante gracias a esta disposición. Los medios de control se sitúan del mismo modo alejados del cabezal, no así las sondas que deben permanecer en el cabezal para el control preciso de las variables. El material de aporte se sitúa en alejado del cabezal junto con el resto de los equipos y es arrastrado por este gracias al husillo interior.

El accionamiento principal (marcha-paro) se realiza desde el cabezal a través de las empuñaduras diseñadas al efecto que garantizan una sujeción y maniobrabilidad del cabezal. Aunque los elementos de seguridad y selector están en la unidad móvil.

Para facilitar la comprensión de las características de la invención y formando parte integrante de esta memoria descriptiva, se acompañan unas hojas de planos en cuyas figuras, con carácter ilustrativo y no limitativo se ha representado lo siguiente:

Breve descripción de los dibujos

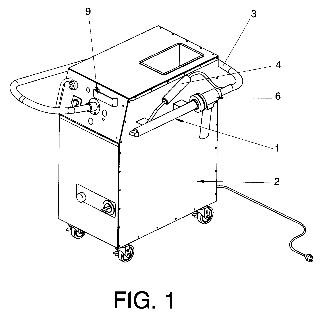

Figura 1.- Es una vista en perspectiva del equipo de soldadura semiautomático por extrusión para termoplásticos, objeto de la invención.

Figura 2.- Es una vista en alzado lateral seccionado, de lo mostrado en la figura 1.

Descripción de la forma de realización preferida

Haciendo referencia a la numeración adoptada en las figuras, podemos ver cómo el equipo de soldadura semiautomático que la invención propone, está compuesto por el cabezal de extrusión (1) que es la parte liviana que maneja el operario, y la unidad móvil (2) separada del cabezal, donde se encuentran los dispositivos pesados, logrando así la maniobrabilidad perseguida. Ambos elementos están unidos por una manguera (3) por cuyo interior es pasante el eje giratorio para mover el husillo de extrusión del cabezal de extrusión (1), el material de aporte y el caudal de aire que llega al calentador (4) que está vinculado al cabezal de extrusión (1).

El motor (5) de accionamiento del husillo de extrusión, se encuentra alojado en la unidad móvil (2) y están conectados a través de un eje giratorio flexible que es pasante a su vez por una funda. La conexión se realiza con acoplamientos (6) de fácil desmontaje y montaje del conjunto, absorbiendo las pequeñas variaciones de longitud que pudieran crearse en el recorrido no rectilíneo de la transmisión por las diferentes posturas que ha de adoptar el operario.

El aporte de caudal de aire al calentador (4) del cabezal de extrusión (1) está a cargo del soplante (7) ubicado en la unidad móvil (2).

El material de aporte se encuentra en una bobina (8)...

Reivindicaciones:

1. Equipo de soldadura semiautomático por extrusión para termoplásticos, del tipo que incluye un cabezal de extrusión manejado por el operario, en cuyo interior se encuentra un husillo de extrusión cuyo giro provoca el arrastre del material de extrusión, y un calentador del aire impulsado por un dispositivo soplante, estando separado de este cabezal de extrusión de una unidad móvil con los componentes mas pesados, caracterizado por el hecho de que el cabezal de extrusión (1) esta separado del motor (5) de accionamiento del husillo de extrusión, dispuesto en la unidad móvil (2) y unidos a través de un árbol de transmisión flexible, libre de mantenimiento con alta capacidad para transmitir par y que permite radios de giro muy pequeños.

2. Equipo de soldadura semiautomático por extrusión para termoplásticos, según la reivindicación 1, caracterizado porque el aire de la soplante (7), los controles, el material de aporte y el árbol de transmisión flexible dispuesto en su funda correspondiente, son pasantes por el interior de una manguera (3) ya través de los medios de acoplamiento necesarios para un desmontaje rápido del conjunto.

3. Equipo de soldadura semiautomático por extrusión para termoplásticos, según la reivindicaciones anteriores, caracterizado porque los medios de acoplamiento para el árbol o eje de transmisión flexible se realizan de tal manera que permiten absorber pequeños desplazamientos axiales que se producen durante el trabajo al mover el alma del eje flexible respecto de su funda.

Patentes similares o relacionadas:

Módulo repetidor de secuencia de capas para una matriz de coextrusión de discos modular y su utilización, del 10 de Abril de 2019, de RENOLIT Nederland B.V: Un módulo repetidor de secuencia de capas que incluye una celda de discos anulares delgados dispuestos axialmente para una matriz de coextrusión, […]

Máquina de tornillo helicoidal de múltiples árboles para el tratamiento de materiales, en particular materiales plásticos, del 27 de Febrero de 2019, de Coperion GmbH: Maquina de tornillo helicoidal de multiples arboles para el tratamiento de materiales, en particular de materiales plasticos, con - una carcasa , - por lo menos […]

Resinas de polímero de propileno, del 23 de Noviembre de 2018, de Braskem America, Inc: Una resina de polímero de propileno, que comprende: a. un contenido soluble en xileno mayor que 2 % medido de acuerdo con D5492-10; […]

DISPOSITIVO DE EXTRUSIÓN PARA EL PROCESADO DE PLÁSTICOS ACOPLABLE A SISTEMAS DE ALIMENTACIÓN DE POLÍMEROS TERMOPLÁSTICOS Y TERMOENDURECIBLES., del 11 de Octubre de 2018, de RODRIGUEZ OUTON, Pablo: Comprende un conjunto de módulos interiormente huecos a través de los cuales circula el material a extruir, comprendiendo al menos: un módulo […]

Elementos de tornillo sin fin para máquinas de tornillo sin fin de varios árboles y procedimiento para su fabricación, del 21 de Marzo de 2018, de Covestro Deutschland AG: Elementos de tornillo sin fin para máquinas de tornillo sin fin de varios árboles con árboles de tornillo sin fin que giran en el mismo sentido por parejas, siendo […]

Sistema y procedimiento para la comprobación del montaje de un tornillo sinfín de extrusión, del 27 de Diciembre de 2017, de Leistritz Extrusionstechnik GmbH: Sistema para la comprobación del montaje de un tornillo sinfín de extrusión formado por un árbol y por elementos de tornillo sinfín a colocar o colocados […]

Procedimiento para la regulación del perfil del espesor de películas de soplado, del 9 de Agosto de 2017, de HOSOKAWA ALPINE AKTIENGESELLSCHAFT: Procedimiento para la regulación del perfil del espesor de películas tubulares de una o más capas fabricadas en instalaciones de soplado de películas […]

Procesos y composiciones para limpiar dispositivos de mezcla a fin de mejorar la producción de policarbonato, del 12 de Julio de 2017, de SABIC Global Technologies B.V: Un proceso para limpiar el equipo de procesamiento en estado fundido usado para componer, moldear o extruir resinas que contienen policarbonato, que comprende: […]