Electrodo con separador soldado y método para fabricar el mismo.

Un método para fabricar un electrodo (14) adaptado para soportar un arco en una antorcha de plasma (10) que comprende los siguientes pasos:

formar una cavidad frontal (24, 25) en una cara frontal generalmente plana (20) de un soporte metálico (16), extendiéndose la cavidad frontal a lo largo de un eje generalmente normal a la cara frontal; fijar firmemente un elemento emisivo (28) a la cavidad frontal (24, 25) del soporte metálico (16); situar un separador relativamente no emisivo (32) en la cavidad frontal del soporte metálico (16) de manera que el separador esté interpuesto coaxialmente entre y separando una parte del soporte metálico (16) del elemento emisivo en la cara frontal del soporte; y formar una cavidad trasera (22) en el soporte metálico de manera que una parte del separador (32) esté expuesta a la cavidad (22).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E01308236.

Solicitante: THE ESAB GROUP, INC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 411 SOUTH EBENEZER ROAD, P.O. BOX 100545 FLORENCE, SOUTH CAROLINA 29501 ESTADOS UNIDOS DE AMERICA.

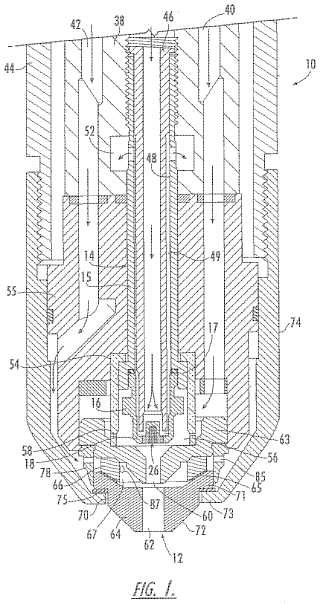

Inventor/es: Quian,Ding, Turner,Tommie Zack, Lynch,Rue Allen, Stokes,Larry Wade.

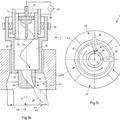

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- H05H1/34 ELECTRICIDAD. › H05 TECNICAS ELECTRICAS NO PREVISTAS EN OTRO LUGAR. › H05H TECNICA DEL PLASMA (tubos de haz iónico H01J 27/00; generadores magnetohidrodinámicos H02K 44/08; producción de rayos X utilizando la generación de un plasma H05G 2/00 ); PRODUCCION DE PARTICULAS ACELERADAS ELECTRICAMENTE CARGADAS O DE NEUTRONES (obtención de neutrones a partir de fuentes radiactivas G21, p. ej. G21B, G21C, G21G ); PRODUCCION O ACELERACION DE HACES MOLECULARES O ATOMICOS NEUTROS (relojes atómicos G04F 5/14; dispositivos que utilizan la emisión estimulada H01S; regulación de la frecuencia por comparación con una frecuencia de referencia determinada por los niveles de energía de moléculas, de átomos o de partículas subatómicas H03L 7/26). › H05H 1/00 Producción del plasma; Manipulación del plasma (aplicación de la técnica del plasma a reactores de fusión termonuclear G21B 1/00). › Detalles, p. ej. electrodos, toberas.

PDF original: ES-2382730_T3.pdf

Fragmento de la descripción:

Electrodo con separador soldado y método para fabricar el mismo Descripción

CAMPO DE LA INVENCIÓN [0001] La presente invención hace referencia a antorchas de arco de plasma y, más específicamente, a un electrodo para soportar un arco eléctrico en una antorcha de arco de plasma. ANTECEDENTES DE LA INVENCIÓN [0002] Las antorchas de arco de plasma se utilizan comúnmente para el trabajo de los metales, incluyendo el corte, soldadura, tratamiento superficial, fusión y temple. Tales antorchas incluyen un electrodo que soporta un arco que se extiende desde el electrodo hasta la pieza de trabajo en el modo de operación de arco transferido. También es convencional rodear el arco con un flujo turbulento de gas, y en algunos diseños de la antorcha también es convencional envolver el gas y el arco con un chorro turbulento de agua. [0003] El electrodo que se utiliza en las antorchas convencionales del tipo descrito típicamente comprende un miembro tubular alargado compuesto de un material da alta conductividad térmica, como el cobre o la aleación de cobre. El extremo delantero o de descarga del electrodo tubular incluye una pared en el extremo inferior que tiene un elemento emisivo integrado en la misma que soporta el arco. El elemento está compuesto de un material que tiene una función de trabajo relativamente baja, que se define en la técnica como salto de potencial, medido en electrón-voltios (ev) , que permite una emisión termoiónica desde la superficie de un metal a una temperatura dada. En vista de su función de trabajo baja, el elemento es capaz de emitir fácilmente electrones cuando se aplica un potencial eléctrico al mismo. Los materiales emisivos utilizados comúnmente incluyen hafnio, zirconio, tungsteno y sus aleaciones. El elemento emisivo está rodeado típicamente por un separador relativamente no emisivo, que actúa para evitar que el arco migre del elemento emisivo al soporte de cobre. [0004] Un problema asociado con las antorchas del tipo arriba descrito es la corta vida útil del electrodo, especialmente cuando la antorcha se utiliza con gas oxidante, como oxígeno o aire. Más en particular, el gas tiende a oxidar rápidamente el cobre del electrodo que rodea el elemento emisivo, y a medida que se oxida el cobre, su función de trabajo disminuye. Como resultado, se alcanza un punto en el que el cobre oxidado que rodea el elemento emisivo comienza a soportar el arco, en lugar del elemento. Cuando esto pasa, el óxido de cobre y el cobre de soporte se funden, lo que resulta en una destrucción y fallo tempranos del electrodo.

El cesionario de la presente solicitud ha desarrollado previamente un electrodo con una vida útil mejorada, como se describe en la patente estadounidense nº 5.023.425, y un método para fabricar tal electrodo, como se describe en la patente estadounidense nº 5.097.111. La patente ‘425 revela un electrodo que comprende un soporte tubular metálico que soporta un elemento emisivo en el extremo delantero del mismo, y tiene un separador o manguito relativamente no emisivo rodeando el elemento emisivo e interpuesto entre el elemento emisivo y el soporte metálico. El manguito separa así el elemento emisivo del soporte. La patente ‘425 describe el manguito como preferiblemente compuesto de plata, la cual tiene una alta resistencia a la formación de un óxido. La plata y cualquier óxido de la misma que se forme presentan una emisión pobre, y de ese modo, el arco continuará emitiendo desde el elemento emisivo en lugar de desde el manguito o el soporte metálico. De esta forma se alarga la vida útil de manera significativa. [0006] La patente ‘111 revela un método para fabricar un electrodo que incluye la fase de formar una sola cavidad en la cara frontal de una placa cilíndrica de cobre o una aleación de cobre, incluyendo la cavidad un extremo exterior anular para recibir un miembro no emisivo. En particular, se forma una placa de metal de un material relativamente no emisivo, preferentemente plata, para que encaje sustancialmente en la cavidad. La placa no emisiva se une entonces de modo metalúrgico a la cavidad insertando primero un disco de material de soldadura de plata en la cavidad, y después insertando la placa no emisiva. A continuación, se calienta el ensamblaje a una temperatura suficiente para fundir el material de soldadura, y durante el proceso de calentamiento, la placa no emisiva es presionada contra la cavidad, lo que provoca que el material de soldadura fluya hacia arriba y cubra la totalidad de la superficie de contacto entre la placa no emisiva y la cavidad. Después se enfría el ensamblaje, dando como resultado la unión metalúrgica del elemento a la placa no emisiva gracias al material de soldadura. A continuación, la placa no emisiva es perforada axialmente y se encaja a presión un elemento emisivo cilíndrico en la apertura resultante. Para completar la fabricación del electrodo, la cara frontal del ensamblaje se mecaniza para proporcionar una superficie exterior lisa, que incluye una cara del extremo exterior circular del elemento emisivo, un anillo anular circundante de la placa no emisiva, y un anillo exterior del metal del soporte. [0007] Además, las antorchas descritas en las patentes ‘425 y ‘111 definen una cavidad trasera que se extiende hacia delante hasta el extremo frontal del soporte, de manera que el elemento emisivo, el separador no emisivo, y una parte del soporte metálico formen un poste cilíndrico que se extiende hasta la cavidad trasera. Un medio de refrigeración, como el agua, circula en la cavidad trasera y por el poste cilíndrico de manera que se transfiera el calor desde el arco hasta el agua de refrigeración y fuera de la antorcha. Más específicamente, el calor se transfiere desde el arco a través del elemento emisivo, el separador no emisivo, el soporte de cobre, y cualquiera de las capas de material de soldadura entre ellos hasta el agua de refrigeración. A pesar de que este diseño permite una mayor transferencia de calor en comparación con los diseños sin cavidad trasera, deben cruzarse varios materiales y superficies de contacto de materiales, lo que hace disminuir su eficacia. [0008] Un diseño particular define una cavidad trasera en la que el poste cilíndrico no incluye ninguna parte del soporte de cobre de manera que el separador de plata queda expuesto directamente a la cavidad trasera y al agua de refrigeración que circula por la misma. Por ejemplo, la figura 10 mostrada en ambas patentes, la ‘425 y la ‘111, revela una antorcha de arco de plasma en la que el soporte 16b tiene un orificio en la pared inferior, y la pieza no emisiva insertada 32b se extiende a través del orificio y queda expuesto de manera que contacta directamente con el agua de refrigeración en la cavidad trasera del soporte. Este diseño resulta ventajoso por dos motivos: primero, la plata tiene una conductividad térmica mayor que el cobre, lo que aumenta la transferencia de calor entre el arco y el agua de refrigeración; segundo, la superficie de contacto entre el separador de plata y el soporte de cobre se elimina, lo que mejora aún más la transferencia de calor. Sin embargo, la antorcha mostrada en la figura 10 de las patentes ‘425 y ‘111 no se forman fácilmente ya que, además de formar una cavidad trasera en el soporte, la pared inferior del soporte es perforada y el separador no emisivo se inserta a presión en el orificio. [0009] Así, mientras que el electrodo descrito en la patente ‘425 y el método de fabricar un electrodo descrito en la patente ‘111 proporcionan progresos notables en la técnica, son deseables más mejoras. Específicamente, un método descrito por las patentes ‘425 y ‘111 prevé taladrar o perforar una parte de la placa no emisiva, que es normalmente plata, a lo largo de un eje central de manera que el elemento o pieza emisiva pueda introducirse mediante presión en la misma. A pesar de que proporciona un contacto de encaje ajustado entre el elemento emisivo y el separador no emisivo, este método tiene como resultado, de forma poco ventajosa, una pérdida de plata perforada del separador para acomodar el elemento emisivo. [0010] Otro método utilizado en la formación de antorchas convencionales prevé fijar el elemento emisivo en la placa no emisiva o separador mediante soldadura. Según este método, la temperatura del material de soldadura de aleación de plata debe ser superior a su punto de fusión, y de ese modo la temperatura del separador de plata o la aleación de plata se aumenta hasta casi su punto de fusión, lo que puede ablandar el material del separador. Sin embargo, si se probara este enfoque con relación al modo de realización de la figura 10 de la patente ‘425 o la patente ‘111, el separador de plata ablandado podría ser incapaz... [Seguir leyendo]

Reivindicaciones:

1. Un método para fabricar un electrodo (14) adaptado para soportar un arco en

una antorcha de plasma (10) que comprende los siguientes pasos: formar una cavidad frontal (24, 25) en una cara frontal generalmente plana (20) de un soporte metálico (16) , extendiéndose la cavidad frontal a lo largo de un eje generalmente normal a la cara frontal; fijar firmemente un elemento emisivo (28) a la cavidad frontal (24, 25) del soporte metálico (16) ; situar un separador relativamente no emisivo (32) en la cavidad frontal del soporte metálico (16) de manera que el separador esté interpuesto coaxialmente entre y separando una parte del soporte metálico (16) del elemento emisivo en la cara frontal del soporte; y formar una cavidad trasera (22) en el soporte metálico de manera que una parte del separador (32) esté expuesta a la cavidad (22) .

2. El método de la reivindicación 1, en el que el separador (32) se sitúa en la cavidad frontal (24, 25) del soporte (16) de manera que solo una parte del elemento emisivo (28) esté en contacto con el separador (32) .

3. El método de la reivindicación 1, en el que el elemento emisivo (28) se fija firmemente a la cavidad frontal del soporte mediante ajuste a presión.

4. El método de la reivindicación 1, en el que la colocación del separador (32) comprende colocar un separador (32) con una forma tubular sobre el elemento emisivo (28) en una relación de ajuste estrecho.

5. El método de la reivindicación 1, en el que la formación de las cavidades frontales (24, 25) y trasera (22) comprende el mecanizado del soporte metálico (16) .

6. El método de la reivindicación 1, en el que la formación de la cavidad trasera

(22) incluye exponer el elemento emisivo (28) a la cavidad trasera.

7. El método de la reivindicación 1, en el que el paso de colocar el separador relativamente no emisivo (32) en la cavidad frontal (24, 25) comprende insertar el separador relativamente no emisivo (32) en la cavidad frontal del soporte metálico de manera que sólo una parte del elemento emisivo (28) esté en contacto con el separador; y también comprende el paso de introducir un material de soldadura (99) en la cavidad frontal (24, 25) de manera que parte del material de soldadura se encuentra entre el elemento emisivo (28) y el separador (32) y también entre el separador y el soporte metálico (16) .

8. El método de la reivindicación 7, en el que el material de soldadura (99) se introduce insertando un disco de material de soldadura por el elemento emisivo

(28) en la cavidad frontal (24, 25) , calentando el material de soldadura hasta que se convierta al menos parcialmente en fluido, y presionando el separador (32) en la cavidad frontal.

9. El método de la reivindicación 7, en el que el elemento emisivo (28) se fija firmemente en la cavidad frontal (24, 25) antes de insertar el separador (32) en la cavidad frontal.

10. El método de la reivindicación 1, en el que los pasos de fijar firmemente el elemento emisivo (28) a la cavidad frontal (24, 25) y colocar el separador (32) en la cavidad frontal comprenden:

formar una apertura en el extremo frontal del soporte metálico (16) , fijar el elemento emisivo (28) en la apertura del soporte de manera que una parte del elemento emisivo se extienda hacia delante desde el soporte, y fijar el separador relativamente no emisivo (32) sobre el elemento emisivo (28) en una posición de forma que el separador no emisivo y el elemento emisivo definan juntos al menos una parte de la cara frontal

(95) del electrodo (14) para soportar un arco.

11. El método de la reivindicación 10, en el que el método hace que el elemento emisivo (28) esté expuesto al menos de manera parcial a la cavidad trasera (22) .

12. El método de la reivindicación 1, en el que el separador (32) define una apertura (35) en el mismo modelada para encajar alrededor del elemento emisivo (28) ; y en el que el soporte metálico (16) tiene una apertura frontal en el mismo, y el método comprende el paso de unir el separador no emisivo (32) al soporte (16) de manera que el elemento emisivo (28) se extiende desde el separador (32) y hasta la apertura (24) del soporte.

13. El método de la reivindicación 12, en el que el método provoca que el elemento emisivo (28) quede también al menos parcialmente expuesto a la cavidad trasera (22) .

14. El método de la reivindicación 12, que además comprende eliminar al menos una parte del miembro no emisivo (32) para definir una cara frontal (20) donde el elemento emisivo (28) y el separador relativamente no emisivo son sustancialmente llanos y están enrasados unos con otros en la cara frontal del separador relativamente no emisivo.

15. El método de la reivindicación 12, en el que dicho paso de unión comprende la unir térmicamente el separador relativamente no emisivo (32) al soporte (16) .

16. El método de la reivindicación 12, en el que dicho paso de unión comprende soldar el separador relativamente no emisivo al soporte.

17. Un electrodo (14) adaptado para soportar un arco eléctrico en una antorcha de

arco de plasma (10) , que comprende: un soporte metálico (16) que tiene un extremo frontal y un extremo trasero, definiendo el extremo frontal una cavidad frontal (24, 25) y el extremo trasero definiendo una cavidad trasera (22) ; un separador relativamente no emisivo (32) situado en la cavidad frontal, teniendo el separador una pared periférica exterior (33) ; y un elemento emisivo (28) también situado en la cavidad frontal (24, 25) de manera coaxial con el separador (32) , caracterizado porque el elemento emisivo (28) tiene una pared periférica exterior que está sólo parcialmente en contacto con el separador (32) , y una parte de la pared periférica exterior (33) del separador (32) está expuesta a la cavidad trasera (22) .

18. El electrodo (14) de la reivindicación 17, que además comprende: un material de soldadura (99) dispuesto entre el elemento emisivo (28) y el separador (32) , y entre el separador y el soporte metálico (16) .

19. El electrodo (14) de la reivindicación 18, en el que una parte de la pared periférica exterior del elemento emisivo (28) queda libre de cualquier contacto con el material de soldadura (99) .

20. El electrodo (14) de la reivindicación 18, en el que la cavidad frontal (24, 25) comprende una parte proximal (24) y una parte distal (25) , teniendo la parte proximal un diámetro más pequeño que el diámetro de la parte distal, estando dispuesto el material de soldadura (99) sólo en la parte distal de la cavidad.

21. El electrodo (14) de la reivindicación 17 o la reivindicación 18, en el que el separador (32) se construye de plata aleada con un material adicional elegido del grupo compuesto por cobre, aluminio, hierro, plomo, zinc, y aleaciones de los mismos.

22. El electrodo (14) de la reivindicación 17 o la reivindicación 18, en el que el elemento emisivo (28) tiene una forma cilíndrica y el separador (32) tiene una forma tubular.

23. El electrodo de la reivindicación 17, en el que la cavidad frontal (24, 25) comprende una parte proximal (24) y una parte distal (25) , teniendo la parte proximal un diámetro inferior al diámetro de la parte distal, en el que el elemento emisivo (28) y la parte proximal (24) de la cavidad frontal tienen un ajuste con apriete entre ellos.

24. El electrodo de la reivindicación 17, en el que una parte del elemento emisivo (28) está expuesto a la cavidad trasera (22) .

25. El electrodo (14) de la reivindicación 17 o 18, definiendo el extremo frontal del soporte (16) una apertura frontal (24) ; estando situado el elemento emisivo (28) de manera que una parte del elemento emisivo se encuentre dentro de la apertura frontal (24) del soporte; y estando el separador (32) fijado a dicho soporte y rodeando una parte del elemento emisivo en una posición tal que el separador (32) y el elemento emisivo (28) definen juntos al menos parte de la cara frontal (95) del electrodo para soportar un arco.

26. El electrodo (14) de la reivindicación 25, en el que al menos una parte del elemento emisivo (28) está también expuesto a la cavidad trasera (22) .

27. El electrodo (14) de la reivindicación 17, en el que el separador (32) define una apertura al menos parcialmente a través del mismo; el elemento emisivo (28) está situado en la apertura definida por el separador

(32) de manera que el elemento emisivo y el separador definen juntos al menos parte de la cara frontal (95) del electrodo (14) para soportar el arco.

28. El electrodo (14) de la reivindicación 27, en el que el separador (32) se suelda al soporte.

29. El electrodo de la reivindicación 27, en el que el separador no emisivo (32) está formado por plata o aleaciones de la misma y el material de soldadura (99) está formado por plata o aleaciones de la misma, y el separador no emisivo y el material de soldadura tienen puntos de fusión que son aproximadamente los mismos.

30. Una antorcha de arco de plasma (10) , que comprende:

un electrodo (14) que incluye: un soporte metálico (16) que tiene un extremo frontal y un extremo trasero, definiendo el extremo frontal una cavidad frontal (24, 25) y definiendo el extremo trasero una cavidad trasera (22) ; un separador relativamente no emisivo (32) situado en la cavidad frontal, teniendo el separador una pared periférica exterior (33) ; y un elemento emisivo (28) también situado en la cavidad frontal (24, 25) de manera coaxial con el separador (32) ; una boquilla (12) montada adyacente al extremo frontal del soporte (16) y que tiene un canal de flujo por el mismo (60, 62) que está alineado con el eje longitudinal; un suministro eléctrico para crear un arco que se extiende desde el elemento emisivo (28) del electrodo a través del canal de flujo de la boquilla y hasta la pieza de trabajo situada adyacente a la boquilla; y un suministro de gas para crear un flujo de un gas entre el electrodo (10) y la boquilla (12) y para crear un flujo de plasma hacia fuera a través del canal de flujo de la boquilla (60, 62) y hasta la pieza de trabajo caracterizada porque el elemento emisivo (28) tiene una pared periférica exterior que está en contacto sólo parcialmente con el separador (32) , y la cavidad trasera (22) en el extremo trasero del soporte metálico (16) está modelado al menos parcialmente de forma que el separador (32) está expuesto al menos parcialmente a la cavidad trasera (22) .

31. La antorcha de arco de plasma (10) de la reivindicación 30, que además comprende una capa de soldadura (99) situada entre el elemento emisivo (28) y el separador (32) , y entre el separador y el soporte metálico (16) .

32. La antorcha de arco de plasma (10) de la reivindicación 30, en la que una parte del elemento emisivo (28) , estando la parte en contacto con el soporte metálico (16) , está exenta sustancialmente de material de soldadura (99) .

33. La antorcha de arco de plasma (10) de la reivindicación 30, en la que el separador (32) está construido de plata aleada con un material adicional seleccionado del grupo compuesto por cobre, aluminio, hierro, plomo, zinc, y aleaciones de los mismos.

34. La antorcha de arco de plasma (10) de la reivindicación 30, en la que el elemento emisivo (28) y el separador (32) están enrasados con el extremo frontal del soporte metálico (16) .

35. La antorcha de arco de plasma (10) de la reivindicación 30, en la que el soporte metálico (16) está modelado al menos parcialmente de manera que el elemento emisivo (28) esté expuesto al menos parcialmente a la cavidad trasera (22) .

Patentes similares o relacionadas:

Cartucho consumible reemplazable para un sistema de corte por arco de plasma, del 22 de Julio de 2020, de HYPERTHERM, INC: Cartucho reemplazable para un soplete de arco de plasma, comprendiendo el cartucho reemplazable: un cuerpo de cartucho reemplazable y estando […]

Conector, sistema de conexión y métodos relacionados para conectar un soplete de plasma a un generador, del 26 de Febrero de 2020, de Trafimet Group S.p.A: Conector adecuado para conectarse a un soplete de plasma o bien a un generador para permitir el paso de corriente eléctrica, el paso […]

Dispositivo para la generación de un chorro de plasma atmosférico y procedimiento para el tratamiento de la superficie de una pieza de trabajo, del 25 de Septiembre de 2019, de PLASMATREAT GMBH: Dispositivo para la generación de un chorro de plasma atmosférico para el tratamiento de la superficie de una pieza de trabajo,

- con una carcasa tubular […]

Dispositivo para la generación de un chorro de plasma atmosférico y procedimiento para el tratamiento de la superficie de una pieza de trabajo, del 25 de Septiembre de 2019, de PLASMATREAT GMBH: Dispositivo para la generación de un chorro de plasma atmosférico para el tratamiento de la superficie de una pieza de trabajo,

- con una carcasa tubular […]

Electrodo para un soplete de soldadura para soldadura al volframio bajo protección de gas y soplete de soldadura con tal electrodo, del 28 de Agosto de 2019, de LINDE AKTIENGESELLSCHAFT: Electrodo con una tobera de gas protector para un soplete de soldadura para la soldadura al volframio bajo gas inerte, en […]

Procedimiento de soldadura al volframio bajo protección de gas, del 28 de Agosto de 2019, de LINDE AKTIENGESELLSCHAFT: Procedimiento para la soldadura al volframio bajo protección de gas - en el que un electrodo y una pieza de trabajo son alimentados […]

Boquilla de larga duración para una pistola de pulverización térmica y método de fabricación y uso de la misma, del 4 de Abril de 2019, de Oerlikon Metco (US) Inc: Una pistola de pulverización térmica estructurada y dispuesta para aplicar un recubrimiento que comprende: un cuerpo de boquilla; un material […]

Electrodo para soplete de corte por chorro de plasma, así como su uso, del 3 de Abril de 2019, de Kjellberg-Stiftung: Electrodo para soplete de corte por chorro de plasma, el cual está formado por un portaelectrodos y un inserto de emisión , los cuales […]

Disposición de electrodos para soplete para corte con chorro de plasma, del 1 de Febrero de 2019, de Kjellberg-Stiftung: Disposición de electrodos para soplete para cortar con chorro de plasma, en el caso de la cual, para el alojamiento de un inserto de emisión, está […]