PROCEDIMIENTO Y APARATO PARA EL PRE-TRATAMIENTO DE BIOMASA.

Procedimiento y aparato para el pre-tratamiento de biomasa.

La presente invención describe un nuevo procedimiento de pretratamiento de biomasa,

y una instalación para su puesta en práctica, su posterior tratamiento biológico y obtención de biocombustible. El procedimiento se basa en el empleo de al menos un intercambiador de superficie rascada y comprende las siguientes etapas: calentar la biomasa hasta una temperatura igual o inferior a 110ºC en un intercambiador H1; calentar la biomasa obtenida en la etapa a) hasta una temperatura comprendida entre 150 y 175ºC en un intercambiador de superficie rascada H2; termohidrólisis de la biomasa a una temperatura comprendida entre 150 y 175ºC; y enfriar la biomasa termohidrolizada para su posterior tratamiento biológico.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200930913.

Solicitante: HRS HEAT EXCHANGERS, S.L.U.

Nacionalidad solicitante: España.

Inventor/es: KLEIJN,AART BERTHOLD.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J3/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › Procedimientos que utilizan una presión superior o inferior a la presión atmosférica para obtener modificaciones químicas o físicas de la materia; Aparatos a este efecto (recipientes a presión para contener o almacenar gases comprimidos, licuados o solidificados F17C).

- C02F1/02 QUIMICA; METALURGIA. › C02 TRATAMIENTO DEL AGUA, AGUA RESIDUAL, DE ALCANTARILLA O FANGOS. › C02F TRATAMIENTO DEL AGUA, AGUA RESIDUAL, DE ALCANTARILLA O FANGOS (procedimientos para transformar las sustancias químicas nocivas en inocuas o menos perjudiciales, efectuando un cambio químico en las sustancias A62D 3/00; separación, tanques de sedimentación o dispositivos de filtro B01D; disposiciones relativas a las instalaciones para el tratamiento del agua, agua residual o de alcantarilla en los buques, p. ej. para producir agua dulce, B63J; adición al agua de sustancias para impedir la corrosión C23F; tratamiento de líquidos contaminados por radiactividad G21F 9/04). › C02F 1/00 Tratamiento del agua, agua residual o de alcantarilla (C02F 3/00 - C02F 9/00 tienen prioridad). › por calentamiento.

- C02F11/18 C02F […] › C02F 11/00 Tratamiento de los fangos; Dispositivos a este efecto. › por acondicionamiento térmico (por pirólisis C02F 11/10).

- C13K1/02 C […] › C13 INDUSTRIA DEL AZUCAR. › C13K SACARIDOS OBTENIDOS DE FUENTES NATURALES O POR HIDRÓLISIS DE DISACARIDOS, OLIGOSACARIDOS O POLISACARIDOS NATURALES (producción de sacarosa C13B; azúcares de sintetizados químicamente o derivados del azúcar C07H; polisacáridos, p. ej. almidón y sus derivados C08B; malta C12C; procesos de fermentación o procesos que utilizan enzimas para la preparación de compuestos que contienen radicales sacárido C12P 19/00). › C13K 1/00 Glucosa (separación a partir de azúcar invertido C13K 3/00 ); Jarabes que contienen glucosa. › obtenidos por sacarificación de materiales celulósicos (fabricación de piensos A23K 10/32).

PDF original: ES-2360332_A1.pdf

Fragmento de la descripción:

Procedimiento y aparato para el pre-tratamiento de biomasa.

Campo de la invención

La presente invención se refiere a un procedimiento e instalación para el pretratamiento de biomasa procedente de cualquier fuente de materia orgánica. La biomasa pretratada puede ser a continuación sometida a tratamiento biológico para la producción de bioetanol o biogas.

Antecedentes de la invención

Para la obtención de biocombustibles a partir de biomasa es necesario que bacterias y enzimas ataquen la hemicelulosa y la celulosa de la misma, para transformarlas en bioetanol o biogas. La hemicelulosa y la celulosa están protegidas por la lignina, una fibra que las envuelve, e impide dicho ataque biológico. Por tanto el primer paso en la obtención de biocombustible es pretratar la biomasa para romper la lignina y hacer accesibles la hemicelulosa y la celulosa a las bacterias y enzimas.

En el estado de la técnica es conocido que el tratamiento de material orgánico a una temperatura comprendida entre 160-240ºC causa la hidrólisis de una parte considerable de la materia orgánica, por lo que se ha desarrollado un procedimiento de pretratamiento térmico de residuos orgánicos, madera etc. En el caso de la obtención de biocombustibles, que constituyen actualmente una importante alternativa a los combustibles fósiles, un pretratamiento de la biomasa que va a ser utilizada, aumenta considerablemente la conversión al mismo, lo cual resulta de gran interés económico e industrial.

Se conocen diversos procedimientos para el pretratamiento de biomasa, que se clasifican en químicos y térmicos, entre los cuales cabe mencionar el procedimiento de explosión de vapor que puede llevarse a cabo en un tanque flash convencional. WO96/09882 describe en este sentido, un pretratamiento de biomasa para producir la rotura de la lignina, basado en la explosión térmica, que consiste en someter la biomasa a calentamiento y presión elevada para de repente liberar la presión, con lo que el agua retenida en el interior de la biomasa explosiona, rompiendo la barrera de lignina y liberando la hemicelulosa y la celulosa sobre las que a continuación pueden actuar bacterias y enzimas. Este procedimiento sin embargo presenta, entre otras desventajas, que no es un procedimiento continuo, y que sólo se recupera entorno a un 50% de la energía invertida en el procedimiento de pretratamiento con lo que el balance energético resultante es pobre, y el consumo necesario de energía para producir bioetanol o biogas resulta elevado.

Por tanto y debido al interés creciente en biocombustibles sigue existiendo la necesidad en el estado de la técnica de proporcionar un procedimiento alternativo para el pretratamiento de biomasa que sea eficaz desde un punto de vista energético, y por tanto interesante para su puesta en práctica a nivel industrial.

Breve descripción de las figuras

Figura 1: muestra un esquema de flujo de una realización particular del procedimiento de la invención y de una realización particular de la instalación de la invención para su puesta en práctica.

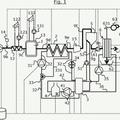

Figura 2: muestra un esquema de flujo de una realización particular del procedimiento de la invención y de una realización particular de la instalación de la invención para su puesta en práctica.

Descripción detallada la invención

A continuación se describe de forma detallada la invención haciendo referencia a las Figuras 1 y 2.

En un primer aspecto, la invención se relaciona con un nuevo procedimiento para el pretratamiento de biomasa que comprende las siguientes etapas:

a) calentar la biomasa hasta una temperatura igual o inferior a 110ºC en un intercambiador H1;

b) calentar la biomasa obtenida en la etapa a) hasta una temperatura comprendida entre 150 y 175ºC en un intercambiador de superficie rascada H2;

c) termohidrólisis de la biomasa obtenida en la etapa b) a una temperatura comprendida entre 150 y 175ºC; y

d) enfriar la biomasa termohidrolizada para su posterior tratamiento biológico.

La biomasa utilizada en el procedimiento se tritura previamente, y puede proceder de cualquier fuente de material orgánico, por ejemplo, residuos vegetales, madera etc., y se encuentra inicialmente a temperatura ambiente, entorno a 20ºC.

En una realización particular del procedimiento de la invención, que se esquematiza en la Figura 1, la etapa a) se realiza en un intercambiador H1 en el que la biomasa alcanza una temperatura entorno a 110ºC. Esta temperatura es importante controlarla a la salida de H1. El calor necesario para esta etapa a) proviene del agua caliente que se genera en un intercambiador de superficie rascada H4. El agua caliente, en general a 130ºC, es conducida mediante medios adecuados desde H4 a H1. Una vez cedido el calor a la biomasa el agua enfriada a 40ºC retorna desde H1 a H4.

A continuación la biomasa a 110ºC se lleva a un intercambiador de superficie rascada H2 donde tiene lugar la etapa b) según la cual se calienta hasta alcanzar una temperatura comprendida entre 150 y 175ºC.

Para calentar la biomasa en H2 se utiliza aceite térmico y un intercambiador H3 conectado al intercambiador de superficie rascada H2, entre los cuales circula aceite térmico que sale desde H3 hacia H2 a 230ºC y desde H2 a H3 a 210ºC. En una realización particular, para el calentamiento del aceite térmico se utilizan gases de escape producidos en alguno otro punto de la instalación. En otra realización particular, H2 puede calentarse de forma alternativa, por ejemplo mediante vapor de una caldera, eliminando así el empleo del intercambiador H3 en la instalación de la invención.

Es importante en este punto evitar la evaporación de agua de la biomasa por lo que se mantiene una presión comprendida entre 6 y 8 bar mientras la biomasa se encuentra a temperatura elevada (entre 150 y 175ºC) durante el procedimiento de la invención.

La biomasa que sale de H2 se lleva a una zona de mantenimiento M1 donde tiene lugar la etapa c) de termohidrólisis de la biomasa a presión y una temperatura comprendida entre 150 y 175ºC y durante un tiempo predeterminado.

La biomasa termohidrolizada se enfría en la etapa d) hasta alcanzar una temperatura de 60ºC en el intercambiador de superficie rascada H4, utilizando agua enfriada que proviene del intercambiador H1 como se ha mencionado arriba. En una realización particular se utiliza un lazo de agua que permite el transporte de calor entre H1 y H4. Esta combinación se puede definir como un sistema de recuperación de energía directa, y contribuye de forma esencial al mejor rendimiento energético respecto a otros procedimientos de la técnica.

La biomasa enfriada a 60ºC en H4 se continúa enfriando hasta una temperatura de 40ºC en un intercambiador H5, temperatura a la cual tienen lugar en general los procedimientos biológicos con enzimas y bacterias en un tanque adecuado.

En esta realización particular del procedimiento de la invención los intercambiadores H1 y H5 son de tipo convencional, en particular de tubo en tubo, mientras que los intercambiadores H2 y H4 son intercambiadores de superficie rascada. A temperaturas superiores a 110ºC, el uso de intercambiadores convencionales tubulares implicaría la necesidad de detener el procedimiento para limpiar y quitar el ensuciamiento interno. El empleo sin embargo de los intercambiadores de superficie rascada H2 y H4 permite llevar a cabo el procedimiento de la invención en continuo, ya que la pared se limpia continuamente y se asegura además su óptimo intercambio de calor. De este modo se evita el ensuciamiento, la operación puede ser continua, lo cual mejora y facilita el procedimiento.

En otra realización particular del procedimiento de la invención, que se esquematiza en la Figura 2, la etapa a) se realiza en un intercambiador H1 en el que la biomasa alcanza una temperatura entorno a 70-80ºC y en la que el calor necesario para su calentamiento proviene del vapor de agua que se genera a 100ºC en un tanque flash F1.

La biomasa a 70-80ºC se lleva al intercambiador de superficie rascada H2 donde tiene lugar la etapa b) según la cual se calienta hasta alcanzar una temperatura comprendida entre 150 y 175ºC.

Para calentar la biomasa en H2 se utiliza aceite térmico y un intercambiador H3 conectado al intercambiador de superficie rascada H2 entre los cuales circula aceite térmico, que sale desde H3 hacia H2 calentado a 230ºC... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para el pretratamiento de biomasa que comprende las siguientes etapas:

a) calentar la biomasa hasta una temperatura igual o inferior a 110ºC en un intercambiador H1;

b) calentar la biomasa obtenida en la etapa a) hasta una temperatura comprendida entre 150 y 175ºC en un intercambiador de superficie rascada H2;

c) termohidrólisis de la biomasa obtenida en la etapa b) a una temperatura comprendida entre 150 y 175ºC;

d) enfriar la biomasa termohidrolizada para su posterior tratamiento biológico.

2. Procedimiento según la reivindicación 1 en el que la etapa a) se realiza en un intercambiador H1 en el que la biomasa alcanza una temperatura de 110ºC, y en la que el calor necesario proviene del agua caliente generada en un intercambiador de superficie rascada H4.

3. Procedimiento según la reivindicación 1 o 2, en el que en la etapa d) la biomasa termohidrolizada se enfría hasta una temperatura de 60ºC en el intercambiador de superficie rascada H4, con agua enfriada que proviene del intercambiador H1 y a continuación se enfría hasta una temperatura de 40ºC en un intercambiador H5.

4. Procedimiento según la reivindicación 1, en el que la etapa a) se realiza en un intercambiador H1 en el que la biomasa alcanza una temperatura de entre 70-80ºC y en la que el calor necesario proviene del vapor de agua generado a 100ºC de un tanque flash F1.

5. Procedimiento según la reivindicación 1 o 4, que comprende, además, una explosión de vapor de la biomasa previamente termohidrolizada en la etapa c) que tiene lugar en un tanque flash F1.

6. Procedimiento según la reivindicación 1, 4 o 5, en el que la biomasa se enfría hasta una temperatura de 40ºC en un intercambiador H4.

7. Instalación para llevar a cabo el procedimiento según cualquiera de las reivindicaciones 1 a 3, que comprende en serie:

8. Instalación según la reivindicación 7, en la que el intercambiador H1 está conectado con el intercambiador de superficie rascada H4 a través de medios que transportan agua enfriada desde H1 al intercambiador de superficie rascada H4 y agua caliente desde H4 a H1.

9. Instalación según la reivindicación 7, en la que el intercambiador H5 utiliza agua de enfriamiento procedente de la red de agua de la instalación para enfriar la biomasa termohidrolizada.

10. Instalación según cualquiera de las reivindicaciones 7, 8 o 9 provista de medios para mantener una presión comprendida entre 6 y 8 bar dentro de la zona de la instalación desde el intercambiador H2 al intercambiador H4 ambos inclusive.

11. Instalación para llevar a cabo el procedimiento según cualquiera de las reivindicaciones 1, 4-6, que comprende en serie:

12. Instalación según la reivindicación 11, que comprende medios para transportar vapor de agua generado a 100ºC en el tanque flash F1 al intercambiador H1.

13. Instalación según a reivindicación 11, en la que el intercambiador H4 utiliza agua de enfriamiento procedente de la red de agua de la instalación para enfriar la biomasa hidrolizada.

14. Instalación según cualquiera de las reivindicaciones 11-13, provista de medios para mantener una presión comprendida entre 6 y 8 bar dentro de la zona de la instalación desde el intercambiador H2 incluido hasta la entrada en el tanque flash F1.

15. Instalación según la reivindicación 7 o 11, en la que el intercambiador de superficie rascada H2 está conectado con un intercambiador H3 mediante medios que transportan desde H3 a H2 aceite térmico calentado a 230ºC y desde H2 a H3 aceite térmico enfriado a 210ºC.

Patentes similares o relacionadas:

Procedimiento e instalación para la hidrólisis térmica de lodos, del 8 de Enero de 2020, de Veolia Water Solutions & Technologies Support: Procedimiento de hidrólisis térmica de lodos que utiliza un grupo de reactores de hidrólisis térmica caracterizado por que comprende unas […]

Método de recuperación de fosfato, del 4 de Diciembre de 2019, de Cambi Technology AS: Método de recuperación de fosfato a partir de un proceso de tratamiento de material de biomasa, que comprende los pasos de: i) adición de una fuente de ion magnesio a […]

Separación fraccionada de materiales reciclables de mezclas acuosas multicomponentes, del 11 de Septiembre de 2019, de iGas energy GmbH: Procedimiento para la separación fraccionada de materiales reciclables de una mezcla acuosa multicomponente que comprende compresión […]

Procedimiento y dispositivo para el tratamiento de masa orgánica con espesamiento y tratamiento térmico, del 26 de Junio de 2019, de Eliquo Stulz GmbH: Procedimiento para el tratamiento de masa orgánica, en particular lodo de depuración, que comprende:

- espesamiento de la masa orgánica para […]

Procedimiento y dispositivo para el tratamiento de masa orgánica con espesamiento y tratamiento térmico, del 26 de Junio de 2019, de Eliquo Stulz GmbH: Procedimiento para el tratamiento de masa orgánica, en particular lodo de depuración, que comprende:

- espesamiento de la masa orgánica para […]

Instalación para la preparación de una solución de hidrogenocarbonato de calcio adecuada para la remineralización del agua, del 12 de Marzo de 2019, de Omya International AG: Instalación para la preparación de una solución de hidrogenocarbonato de calcio, comprendiendo en comunicación circular a) al menos una unidad de dosificación […]

Procedimiento e instalación de acondicionamiento de lodos antes del secado, del 8 de Marzo de 2019, de DEGREMONT: Procedimiento de acondicionamiento de lodos líquidos procedentes de un tratamiento de aguas residuales urbanas y/o industriales según el cual se hace experimentar a […]

Procedimiento y dispositivo de hidrólisis térmica en continuo con recirculación de vapor de recuperación, del 7 de Marzo de 2019, de Veolia Water Solutions & Technologies Support: Procedimiento de hidrólisis térmica en continuo de lodos a tratar que contienen materia orgánica, comprendiendo dicho procedimiento las etapas que […]

Procedimiento e instalación de secado mediante carbonización hidrotérmica y mediante filtrado, del 13 de Febrero de 2019, de Suez International: Procedimiento de secado de un producto a deshidratar, que comprende un desplazamiento del producto a deshidratar en un trayecto (9a-9i, 11, 12, 1, 2, […]

Procedimiento e instalación de secado mediante carbonización hidrotérmica y mediante filtrado, del 13 de Febrero de 2019, de Suez International: Procedimiento de secado de un producto a deshidratar, que comprende un desplazamiento del producto a deshidratar en un trayecto (9a-9i, 11, 12, 1, 2, […]