Procedimiento de chorreado por ultrasonidos de piezas de turbomáquinas.

Procedimiento de granallado por ultrasonidos, por medio de una nube de bolas puestas en movimiento al contacto de un sonotrón,

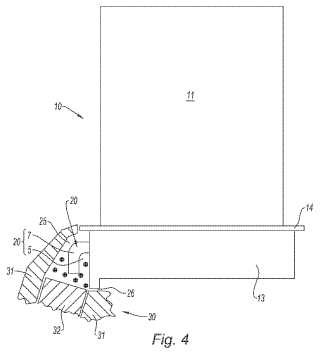

de una superficie metálica que incluye una zona de acceso difícil, caracterizado por el hecho de que la superficie es la de un gancho (20) de retención axial de un álabe de turbomáquina que incluye una garganta (5) situada entre el gancho y el pie del álabe y una porción de superficie (7) exterior a la citada garganta, estando la nube de bolas contenida en un recinto (25) que engloba la citada porción de superficie (7) exterior a la citada garganta y las citada garganta.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2009/054595.

Solicitante: SNECMA.

Nacionalidad solicitante: Francia.

Dirección: 2 BLD DU GÉNÉRAL MARTIAL VALIN 75015 PARIS FRANCIA.

Inventor/es: VIGUERA SANCHO,Ana.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B24C1/10 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B24 TRABAJO CON MUELA; PULIDO. › B24C TRATAMIENTO POR CHORRO ABRASIVO O CHORRO ANALOGO, CON MATERIALES EN PARTICULAS. › B24C 1/00 Métodos para la utilización del chorro abrasivo con vistas a la realización de un trabajo determinado; Utilización de equipos auxiliares vinculados a estos métodos. › para compactar superficies, p. ej. por granallado (para deformar chapas, tubos o perfiles metálicos B21D 31/06; tratamiento metalúrgico C21D 7/00, C22F 1/00).

PDF original: ES-2379577_T3.pdf

Fragmento de la descripción:

Procedimiento de chorreado por ultrasonidos de piezas de turbomáquinas.

El presente invento se refiere a un procedimiento de tratamiento y sometimiento a compresión de superficies que incluyen zonas de acceso difícil, y más exactamente los ganchos de retención axial de los álabes de turbomáquinas que incluyen una garganta entre el gancho y el pie del álabe.

En un motor aeronáutico de turbina de gas, los ganchos de retención axial de los álabes en el alojamiento de estos últimos sobre un disco de turbina y los anillos de los discos o llantas de turbina que llevan una ranura radial de retención axial de los álabes están fuertemente solicitados. Los ganchos de los álabes sufren un fuerte nivel de esfuerzos estáticos, y en cuanto a las ranuras de los discos, existen problemas de contacto y de desgaste entre el disco y la brida aplicada contra la cara del disco.

Actualmente, para mejorar sus prestaciones mecánicas, estas piezas son tratadas en superficie, por chorreado usual con granalla o granallado, con el fin de mejorar su resistencia a la fatiga y a la corrosión.

La operación de granallado de pretensión es un tratamiento mecánico destinado a mejorar las propiedades de una pieza metálica por endurecimiento superficial. Está fundamentado en la transformación estructural de los materiales. El procedimiento usual consiste en someter a las piezas mecánicas a una compresión superficial, mediante la proyección de pequeñas bolas de acero, de vidrio o de cerámica. Esta operación de microbombardeo de bolas crea una zona comprimida que es la sede de esfuerzos internos de compresión mediante los cuales aumenta la resistencia.

Según un ejemplo de chorreado clásico con granalla, se martillea la superficie mediante la proyección de bolas de acero BA 315 (bolas de acero de 0, 315 mm de diámetro con una intensidad F -15A (según el índice Almen) . Se utiliza un flujo gaseoso, producido por expansión a través de una tobera, después se desplaza la tobera, paralelamente a la superficie de la pieza, o bien la pieza con respecto a la tobera, para cubrir la superficie a tratar.

Teniendo en cuenta la dificultad de accesibilidad de ciertas zonas, este tipo de granallado no puede realizarse en condiciones óptimas. En efecto, el chorro de granalla no puede ser dirigido de forma directa sobre la superficie y el granallado se realiza por rebote, en el mejor de los casos. El granallado por rebote es mucho menos eficaz pues las bolas llegan a la superficie con una energía más débil. También, en ciertos casos, el nivel de compresión no es suficiente para tratar la superficie de la pieza.

Además, el granallado clásico no nos da la seguridad de un buen recubrimiento de las zonas de difícil acceso, tales como las gargantas de los álabes o las ranuras de los discos.

La utilización del procedimiento de sometimiento a compresión por choque de rayos láser no es tampoco aplicable a estas zonas. En efecto, estas zonas al estar enmascaradas, no son accesibles por el haz de rayos láser.

El tratamiento por choque de rayos láser, es un procedimiento que trata de generar ondas de choque plastificantes en un material, con el fin de mejorar igualmente sus propiedades superficiales. Las ondas de choque se obtienen focalizando sobre la superficie del material un impulso láser muy intenso (GW/cm2) en presencia de un medio de confinamiento de muy corta duración (algunos nanosegundos) . El tratamiento es susceptible de inducir esfuerzos residuales de compresión en espesores que alcanzan varios centenares de micrómetros y esto, sobre una gran variedad de materiales, en particular para las aplicaciones que afectan al campo de los aceros, de las aleaciones de aluminio o de titanio. El tratamiento permite la mejora de propiedades superficiales, como la resistencia a la fatiga, al desgaste o incluso la corrosión. Uno de los intereses de esta técnica reside en el hecho de que los estados superficiales de las piezas son poco modificados.

El solicitante se ha fijado como objetivo tratar superficies sobre un gancho de retención axial de álabe de turbomáquina que presente zonas de acceso difícil de piezas de motor de turbina de gas utilizando el procedimiento de granallado por ultrasonidos.

El procedimiento de granallado por ultrasonidos permite someter a compresión y, así, endurecer las capas superficiales de materiales metálicos, siendo el objetivo de esta técnica el de mejorar la duración de la vida de las piezas. El procedimiento consiste en poner a vibrar un sonotrón, a frecuencias próximas a la frecuencia de los ultrasonidos, por medio de elementos acústicos, unidos a un generador. Bolas de diferentes naturalezas son propulsadas hacia el material antes de ser granallado, por medio del sonotrón.

Con el fin de paliar los inconvenientes de los procedimientos clásicos de tratamiento de superficies sobre zonas de difícil acceso, el invento consiste en aplicar el procedimiento de granallado por ultrasonidos sobre las citadas zonas, del tipo garganta de álabes, para las que procedimientos tales como el granallado clásico o bien el choque mediante rayos láser no permiten el recubrimiento completo de la superficie.

De acuerdo con el invento, el procedimiento de granallado por ultrasonidos, por medio de una nube de bolas puestas en movimiento al contacto con un sonotrón, de una superficie metálica que tiene una zona de difícil acceso está caracterizado por el hecho de que siendo la superficie la de un gancho de retención axial de un álabe de turbomáquina que incluye una garganta situada entre el gancho y el pie del álabe y una porción de superficie exterior a la citada garganta, la nube de bolas está contenida en un recinto que engloba a la citada superficie.

Ventajosamente, la aplicación del procedimiento da la posibilidad de conseguir una compresión más profunda en las zonas de acceso difícil y, en consecuencia, permite la mejora de la tolerancia a los daños. ( fatiga, corrosión, …) .

El documento DE 102004059592 describe un procedimiento de granallado por ultrasonidos por medio de una nube de bolas de una superficie metálica que tiene una zona de acceso difícil, con una garganta pero no muestra el tratamiento de una superficie que tiene un gancho de retención axial del álabe de una turbomáquina.

El procedimiento de granallado trata piezas realizadas con un material del grupo del acero, aleación de titanio o superaleación a base de níquel o de aluminios.

La ventaja de la aplicación del procedimiento estriba en la posibilidad de obtener un recubrimiento completo, así como en un mejor estado de la superficie, con la ausencia de repliegue de materia en los ángulos. Otra ventaja reside en el hecho de que este procedimiento es muy repetitivo.

El invento presenta un interés cuando la citada garganta del gancho tiene una anchura comprendida entre 1, 5 mm y 10 mm y una profundidad comprendida entre 1, 5 mm y 20 mm.

Se utilizan más particularmente bolas que presentan las siguientes características:

Tienen un diámetro inferior o igual a 2, 5 mm y una masa superior o igual a 0, 5 gr., y un diámetro comprendido entre 300 micrómetros y 2, 5 mm.

Estas son bolas de rodamientos de acero con un débil contenido de carbono, y siendo la amplitud de vibración del sonotrón superior o igual a 20 micrómetros.

Preferentemente el tiempo de tratamiento está comprendido entre 5 y 200 segundos.

El sonotrón forma una porción de la pared del recinto.

Se conoce la patente FR2816538 que describe un procedimiento para aumentar la duración de la vida de anclajes de álabes sobre un rotor de turbina utilizando un granallado por ultrasonidos de las ranuras y de los pies de álabes. El granallado se efectúa con una flecha Almen al menos igual a F8A con el fin de aumentar el esfuerzo previo de compresión de las superficies en contacto sin aumentar la rugosidad. Las bolas son proyectadas por la percusión de un sonotrón en vibración y están contenidas en un recinto formado por las ranuras anular y axial, siendo introducido el sonotrón en la embocadura de éste con dos orejetas que recubren las aberturas laterales.

La accesibilidad de las zonas a tratar no es objeto de la enseñanza de esta patente puesto que las ranuras de alojamiento de los álabes permiten la formación de recintos con su pared.

La patente FR 2873609 trata del granallado por ultrasonidos y de la utilización... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de granallado por ultrasonidos, por medio de una nube de bolas puestas en movimiento al contacto de un sonotrón, de una superficie metálica que incluye una zona de acceso difícil, caracterizado por el hecho de que la superficie es la de un gancho (20) de retención axial de un álabe de turbomáquina que incluye una garganta (5) situada entre el gancho y el pie del álabe y una porción de superficie (7) exterior a la citada garganta, estando la nube de bolas contenida en un recinto (25) que engloba la citada porción de superficie (7) exterior a la citada garganta y las citada garganta.

2. Procedimiento de granallado según la reivindicación 1, en el que la citada garganta (5) tiene una anchura comprendida 1, 5 mm y 10 mm y una profundidad comprendida entre 1, 5 mm y 20 mm.

3. Procedimiento de granallado según la reivindicación 1 ó 2, según el cual se utilizan bolas que tienen:

a. un diámetro inferior o igual a 2, 5 mm,

b. una masa superior o igual a 0, 5 g.

4. Procedimiento según la reivindicación precedente, siendo la amplitud de los desplazamientos de las bolas superior o igual a 20 micrómetros.

5. Procedimiento según una de las reivindicaciones precedentes, estando el tiempo de tratamiento comprendido entre 5 y 200 segundos.

6. Procedimiento de granallado según la reivindicación 1, teniendo las bolas un diámetro comprendido entre 300 micrómetros y 2, 5 mm.

7. Procedimiento de granallado según la reivindicación 1, siendo las bolas, bolas de acero de rodamientos o bolas de carburo de tugsteno o de aluminios.

8. Procedimiento según la reivindicación precedente, formando el sonotrón una porción de la pared del recinto (25) .

9. Procedimiento de granallado según una de las reivindicaciones precedentes, estando los ganchos realizados con un material del grupo del acero, de una aleación de titanio o de una superaleación a base de níquel o de aluminios.

Patentes similares o relacionadas:

Método para el granallado de endurecimiento de una pared interior de un tubo de una pieza de trabajo curvada con un orificio de la pieza de trabajo, así como una unidad de tobera de granallado y un sistema de cámara de granallado para la misma, del 6 de Mayo de 2020, de WHEELABRATOR GROUP GMBH: Método para el granallado de endurecimiento de una pared interior del tubo de una pieza de trabajo curvada con un orificio de la pieza […]

Procedimiento de fabricación de un resorte helicoidal, del 21 de Agosto de 2019, de NHK SPRING CO.LTD.: Un procedimiento de fabricación para un resorte helicoidal, que comprende un primer proceso de granallado (S6) y un segundo proceso de granallado […]

Aparato y procedimiento de granallado continuo para un resorte helicoidal, del 14 de Agosto de 2019, de Daewon Applied Eng. Co: Un aparato de granallado continuo para un resorte helicoidal, siendo que el aparato comprende: un dispositivo de granallado (SP) configurado 5 para efectuar un procesamiento […]

Método de fabricación de un tubo de acero excelente en lo que se refiere a características de resistencia a la oxidación por vapor, del 7 de Agosto de 2019, de NIPPON STEEL CORPORATION: Método para producir un tubo de acero inoxidable austenítico que tiene una excelente resistencia a la oxidación por vapor, que contiene, en masa, C: 0,2 % o menos, Si: 2 % […]

Método para modificar la superficie de un pistón para un motor de combustión interna, y pistón para motor de combustión interna, del 3 de Mayo de 2019, de Art Metal Mfg. Co., Ltd: Método para modificar una superficie de un pistón para un motor de combustión interna usando una granalla hecha de una aleación a base de hierro como […]

Aparato de martillado de chorro de agua y método de martillado de chorro de agua, del 6 de Marzo de 2019, de MITSUBISHI HEAVY INDUSTRIES, LTD.: Un aparato de martillado de chorro de agua que comprende: un cilindro de sujeción que es capaz de disponerse en el lado periférico […]

Tratamiento superficial de una pieza metálica por granallado oblicuo, del 28 de Marzo de 2018, de Winoa: Procedimiento de tratamiento superficial de una pieza metálica, que comprende: exponer una superficie de la pieza metálica a un flujo […]

Muelle y método de fabricación del mismo, del 3 de Enero de 2018, de NHK SPRING CO.LTD.: Muelle que consiste en,% en masa, el 0,5 al 0,7% de C, el 1,0 al 2,0% de Si, el 0,1 al 1,0% de Mn, el 0,1 al 1,0% de Cr, no más del 0,035% de P […]