Aparato y método para termoformar recipientes de hojas de plástico.

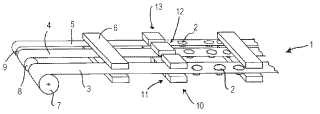

Aparato que comprende medios de molde (11; 12; 13) adecuados para formar recipientes (2) de un material en hoja termoformable que comprende una pluralidad de tiras longitudinales continuas (3;

4; 5) que están diferenciadas unas de otras, un medio de movimiento adecuado para mover dicho material en hoja termoformable hacia dichos medios de molde (11, 12, 13), donde dichos medios de molde (11; 12; 13) comprenden dispositivos de formado (11; 12; 13), cada uno de los cuales siendo adecuado para interactuar respectivamente con una tira longitudinal continua de dicha pluralidad de tiras longitudinales continuas (3; 4; 5) y pueden configurarse para dar forma a un tipo dado de recipiente, caracterizado porque se obtienen líneas de producción para productos diferentes, y porque dicho aparato se configura para poder controlar una velocidad de producción de cada línea de producción independientemente de las otras líneas de producción para satisfacer las necesidades determinadas de producción.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/050883.

Solicitante: SARONG S.P.A..

Nacionalidad solicitante: Italia.

Dirección: VIA COLOMBO 18 I-42046 REGGIOLO (PROVINCE OF ITALIA.

Inventor/es: MINGHETTI, BIANCA, ELENA.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C51/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 51/00 Conformación por termoformación, p. ej. conformación de hojas en los moldes en dos partes o por embutido profundo; Aparatos a este efecto. › Termoformación combinada con un preestirado, p. ej. preestirado biaxial.

- B29C51/20 B29C 51/00 […] › que tienen moldes o partes del molde móviles.

- B29C51/26 B29C 51/00 […] › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

- B29C51/32 B29C 51/00 […] › que tienen medios de corte.

PDF original: ES-2380509_T3.pdf

Fragmento de la descripción:

Aparato y método para termoformar recipientes de hojas de plástico La invención se refiere a aparatos y métodos para termoformar recipientes, en particular recipientes que tienen recortes.

WO9848995 describe un termoformador que comprende un rollo precortado que tiene una serie de bandas adyacentes conectadas por un área de corte, una estación de calentamiento adaptada para calentar cada una de las bandas y comprendiendo además una estación de formado adaptado para formar cada una de las bandas. El termoformador comprende además una estación de corte adaptada para separar las bandas unas de otras haciendo un corte por cada una de las áreas de corte que conectan las bandas.

US3816585 describe una máquina moldeadora de recipientes con un método de movimiento continuo provisto de unos moldes cooperadores que operan sobre la hoja o banda de material termoplástico caliente para formar recipientes desechables.

AU640375 describe un método y aparato de termoformado que permite la alimentación continua y el termoformado de una banda de material termoplástico en partes producidas intermitentemente por el aparato de termoformado.

DE10113524 divulga un equipo de estiramiento de películas biaxial para una termoformadora que tiene dos cintas transportadoras, la segunda moviéndose más rápidamente que la primera y separándose perpendicularmente a la película. La tira de película es estirada y calentada en dirección longitudinal por dos cintas transportadoras sinfin, una detrás de la otra con un espacio entre ellas. Cada transportador tiene agujas, garras o puntas para agarrar la película. La segunda cinta transportadora se mueve a una velocidad más alta que la primera cinta. En una operación de termoformado siguiente ambas partes del segundo transportador se separan haciendo que la película se estire en dirección transversal.

DE19741838 describe una unidad termomoldeadora para producir blísteres en una banda, comprendiendo una unidad calentadora y moldeadora, y una unidad de tracción que tira de la banda de un rollo a través de un rodillo con recortes para los blísteres en la banda.

CS4209957 divulga un proceso y una disposición de calentamiento para accionar y detener una máquina termoformadora para producir recipientes profundos hechos de un material en bandas de lámina termoplástico. El material en banda de lámina es suministrada de manera progresiva desde uno o más rodillos de almacenamiento y entonces es procesada por un recorrido de procesado a lo largo del cual se disponen de manera descendente: una disposición de calentamiento, una disposición de moldeado, una disposición de llenado, una disposición de estampado y un mecanismo de accionamiento.

EP0322697 describe una máquina para fabricar artículos termoformados. La máquina utiliza un material termoplástico espumado en hojas o un material espumado asociado a un tejido sintético o natural preparado para formar una banda de anchura adecuada. La banda es movida paso a paso por un sistema de avance en cadena en un horno de ablandado para calentarla hasta que alcance su temperatura de moldeo. Después de este calentamiento en el horno, la banda se pasa a una estación de formación donde unos moldes la forman como sea necesario. En una estación posterior el artículo termoformado es cortado con una punzonadora cuya hoja actúa contra una placa de acero calentada para que el material termoplástico espumado y el tejido asociado a éste sean soldados por calor el uno con el otro simultáneamente con su punzonado.

Se conocen los aparatos para termoformar recipientes que tienen recortes a partir de un material en hoja, los aparatos comprendiendo un medio de soporte que soporta una bobina en la que está enrollada una tira continua de este material en hoja y un medio móvil que hace mover el material en hoja en un plano en una dirección de avance.

Se proporciona una estación de calentamiento en la que el material en hoja es calentado para alcanzar una temperatura próxima a la temperatura de ablandamiento del material termoformable.

En el sentido descendente de la estación de calentamiento se proporciona una estación de formado a la que se conduce el material en hoja que acaba de calentarse para darle forma con un medio de punzonado que coopera con un medio de matriz.

La estación de formado comprende un medio de retención de campana que puede acercarse y alejarse del medio de matriz y que retiene el material en hoja en una superficie de apoyo del medio de matriz de manera que se pueda realizar el formado correctamente.

En el medio de matriz se obtiene una pluralidad de cavidades de formado, en cada una de las cuales se define una cavidad de contención de un recipiente.

La cavidad de contención de cada recipiente está delimitada por unas paredes que comprenden unos recortes y por una abertura, a través de la cual el recipiente se llena posteriormente con un producto. Se proporciona un medio de inyección de fluido formador que coopera con el medio de punzón de tal manera que presionen la parte del material en hoja afectado por el formado contra las superficies de cada cavidad de formado.

El medio de matriz permite moldear varios recipientes simultáneamente, dispuestos por filas transversales con respecto al material en hoja. El medio de matriz comprende una serie de dispositivos de formado dispuestos adyacentes uno al otro y alineados en direcciones que son transversales a la dirección de avance del material en hoja. Cada dispositivo de formado interactúa con el material en hoja para dar forma a un recipiente. De esta manera se forman varios recipientes simultáneamente dispuestos en la misma tira por filas que son transversales a la dirección de avance del material en hoja.

Cada dispositivo de formado comprende porciones móviles de un molde, definiendo una sola cavidad de formado que pueden acercarse y alejarse una de otra en direcciones paralelas al plano de avance y perpendiculares a la dirección de avance del material en hoja. Los dispositivos de formado están separados entre sí para que cada porción del molde pueda moverse transversalmente sin interferir con una porción de molde asociada a un dispositivo de formado adyacente. Una vez que un recipiente se ha formado es posible soltar este último de la respectiva cavidad de formado sin que haya impedimentos generados por las porciones del recipiente que están provistas de recortes.

Cada recipiente nuevamente moldeado puede así avanzar, suspendido del material en hoja, en la dirección de avance.

De esta manera se obtiene una pluralidad de recipientes que están listos para ser llenados con un producto en una estación de llenado.

Una vez completado el llenado de las cavidades de contención, el material en hoja avanza a una estación de soldadura. En la estación de soldadura, por las orillas de los elementos de contención que acaban de llenarse, se suelda una película de material termoformable que actúa como un elemento de cierre o se pueden asociar elementos de cobertura. Posteriormente, los recipientes que acaban de llenarse y han sido soldados son separados de la hoja termoformable de material de la que han sido obtenidos utilizando medios de corte adecuados.

Un inconveniente de los aparatos para el termoformado conocidos es que no permiten que el material en hoja sea explotado de una manera eficiente, generando así una gran cantidad de desecho. En particular, los dispositivos de formado requieren unos espacios de accionamiento transversales adecuados que hacen que se tengan porciones muy grandes de material en hoja que no son utilizables.

Otro inconveniente de los aparatos conocidos es que si se producen recipientes con diferente forma simultáneamente, a lo que se asocian diferentes tiempos de formado, no es posible explotar completamente la capacidad productiva del aparato. La productividad del aparato en este caso de hecho depende de los tipos de recipientes que requieren tiempos de formado más largos.

Otro inconveniente de los aparatos conocidos es que requieren dispositivos de accionamiento de las porciones de molde que son estructuralmente muy complejos. En particular, cuando se inyecta líquido de formado dentro de la cavidad de formado se generan empujes fuertes que tienden a alejar las porciones de molde entre sí. Para contrarrestar estos empujes y permitir un termoformado correcto es necesario por tanto proporcionar dispositivos de accionamiento que no sean muy voluminosos y que tampoco... [Seguir leyendo]

Reivindicaciones:

1. Aparato que comprende medios de molde (11; 12; 13) adecuados para formar recipientes (2) de un material en hoja termoformable que comprende una pluralidad de tiras longitudinales continuas (3; 4; 5) que están diferenciadas unas de otras, un medio de movimiento adecuado para mover dicho material en hoja termoformable hacia dichos medios de molde (11, 12, 13) , donde dichos medios de molde (11; 12; 13) comprenden dispositivos de formado (11; 12; 13) , cada uno de los cuales siendo adecuado para interactuar respectivamente con una tira longitudinal continua de dicha pluralidad de tiras longitudinales continuas (3; 4; 5) y pueden configurarse para dar forma a un tipo dado de recipiente, caracterizado porque se obtienen líneas de producción para productos diferentes, y porque dicho aparato se configura para poder controlar una velocidad de producción de cada línea de producción independientemente de las otras líneas de producción para satisfacer las necesidades determinadas de producción.

2. Aparato según la reivindicación 1, en el que cada tira longitudinal continua de dicha pluralidad de tiras longitudinales continuas (3; 4; 5) está enrollada en una bobina respectiva.

3. Aparato según la reivindicación 1, que comprende además medios de soporte para soportar una bobina (100) de la que se puede obtener dicha pluralidad de tiras longitudinales continuas (3; 4; 5) .

4. Aparato según una cualquiera de las reivindicaciones 1 a 3, en el que dicho medio de movimiento está configurado para hacer avanzar las tiras longitudinales continuas de dicha pluralidad de tiras longitudinales continuas (3; 4; 5) en un mismo plano de avance en una dirección de avance (F) .

5. Aparato según la reivindicación 3, o según la reivindicación 4 cuando depende de la reivindicación 3, que comprende además medios de corte (101) dispuestos para cortar dicho material en hoja longitudinalmente para obtener dichas tiras longitudinales continuas (3; 4; 5) .

6. Aparato según la reivindicación 3, o según la reivindicación 4 cuando depende de la reivindicación 3, o según la reivindicación 5, que comprende además medios separadores (102, 103) dispuestos para separar recíprocamente dichas tiras longitudinales continuas (3; 4; 5) .

7. Aparato según la reivindicación 6, cuando depende de la reivindicación 3, en el que dicho medio separador (102, 103) está configurado para separar recíprocamente dichas tiras longitudinales continuas (3; 4; 5) en una dirección que es transversal a dicha dirección de avance (F) .

8. Aparato según una cualquiera de las reivindicaciones 1 a 7, en el que dichos dispositivos de formado (11; 12; 13) están conformados para actuar independientemente unos de otros.

9. Aparato según la reivindicación 8, en el que dichos dispositivos de formado (11; 12; 13) se alinean uno sobre otro transversalmente a dicha dirección de avance (F) .

10. Aparato según una cualquiera de las reivindicaciones 1 a 9, en el que cada uno de dichos dispositivos de formado (11; 12; 13) comprende elementos de matriz (17, 18) que son recíprocamente móviles transversalmente a dicha dirección de avance (F) desde una posición de contacto, en la que definen una cavidad de moldeo (16) , a una posición alejada recíproca.

11. Aparato según la reivindicación 10, en el que dichos elementos de matriz (17, 18) ocupan, en dicha posición alejada recíproca, las zonas que no son ocupadas por dichas tiras longitudinales continuas (3; 4; 5) .

12. Aparato según la reivindicación 10 u 11, que comprende además medios de retención (14) adecuados para retener dicho material en hoja sin formar en dichos elementos de matriz (17; 18) en una posición operativa.

13. Aparato según la reivindicación 12, en el que dicho medio de retención (14) comprende una superficie operativa

(19) adecuada para interactuar con las superficies de apoyo (P) de dichos elementos de matriz (17, 18) para retener el material en hoja entre la superficie operativa (19) y la superficie de apoyo (A) .

14. Aparato según la reivindicación 12 o 13, que comprende además medios de sujeción (21; 23) interpuestos entre dichos medios de retención (14) y dichos elementos de matriz (17; 18) para inmovilizar recíprocamente dichos elementos de matriz (17; 18) en dicha posición operativa.

15. Aparato según la reivindicación 14, cuando depende de la reivindicación 12, en el que dicho medio de sujeción comprende un medio de cavidad límite (21) obtenido en dicha superficie operativa (19) .

16. Aparato según la reivindicación 15, en el que dicho medio de sujeción comprende porciones salientes (23) que salen transversalmente de dichas superficies de apoyo (P) , y configuradas de tal manera que se acoplan a dicho medio de cavidad límite (21) .

17. Aparato según la reivindicación 16, en el que dichas porciones salientes (23) rodean una zona de apertura de la cavidad de formado 16.

18. Aparato según una cualquiera de las reivindicaciones 10 a 17, que comprende además un medio de punzón (24) que puede moverse desde una zona de apertura de dicha cavidad de formado (16) hasta una zona inferior de dicha cavidad de formado (16) para estirar dicho material en hoja.

19. Aparato según la reivindicación 18, en el que en dicho medio de punzón (24) se obtiene un medio de inyección que es adecuado para inyectar un fluido de formado dentro de dicha cavidad de formado (16) .

20. Aparato según la reivindicación 19, en el que dicho medio de inyección comprende unas boquillas (25) formadas de tal manera que actúan desde dicha zona inferior.

21. Aparato según la reivindicación 20, en el que dichas boquillas (25) se colocan de tal manera que se dirija dicho fluido de formado desde dicha zona inferior a dicha zona de apertura.

22. Método que comprende mover un material en hoja, dicho movimiento comprendiendo hacer avanzar una pluralidad de tiras longitudinales continuas (3; 4; 5) de dicho material en hoja, que están diferenciadas la una de la otra, a los medios de moldeo (11; 12; 13) para termoformar recipientes (2) utilizando un aparato como se define en una de las reivindicaciones 1-21, termoformando cada tira longitudinal continua de dicha pluralidad de tiras longitudinales continuas (3; 4; 5) para formar un tipo determinado de recipiente, caracterizado porque se obtienen líneas de producción para productos diferentes, comprendiendo además el control de una velocidad de producción de cada línea de producción independientemente de las otras líneas de producción para satisfacer las necesidades de produccion determinadas.

23. Método según la reivindicación 22, que comprende además desenrollar cada tira longitudinal continua de dicha pluralidad de tiras longitudinales continuas (3; 4; 5) de una respectiva bobina.

24. Método según la reivindicación 22, que comprende además desenrollar dicho material en hoja de una bobina

(100) de la que se puede obtener dicha pluralidad de tiras longitudinales continuas (3; 4; 5) .

25. Método según una cualquiera de las reivindicaciones 22 a 24, en el que dicho avance comprende un medio de movimiento que está configurado para hacer mover las tiras longitudinales continuas de dicha pluralidad de tiras longitudinales continuas (3; 4; 5) en un mismo plano de avance en una dirección de avance (F) .

26. Método según la reivindicación 24, o según la reivindicación 25 cuando depende de la reivindicación 24, que comprende además cortar dicho material en hoja longitudinalmente para obtener dichas tiras longitudinales continuas (3; 4; 5) .

27. Método según la reivindicación 24, o según la reivindicación 25 cuando depende de la reivindicación 24, o según la reivindicación 26, que comprende además separar recíprocamente dichas tiras longitudinales continuas (3; 4; 5) .

28. Método según la reivindicación 27, cuando depende de la reivindicación 25, en el que dicha separación comprende separar recíprocamente dichas tiras longitudinales continuas (3; 4; 5) en una dirección que es transversal a dicha dirección de avance (F) .

29. Método según una cualquiera de las reivindicaciones 22 a 28, que comprende además formar tiras longitudinales continuas (3; 4; 5) de dicha pluralidad de tiras longitudinales continuas independientemente una de otra a través de dichos medios de molde (11; 12; 13) .

30. Método según la reivindicación 29, en el que dicha formación comprende formar dichas tiras longitudinales continuas (3; 4; 5) por medio de respectivos dispositivos de formado diferenciados (11; 12; 13) con los que dichos medios están equipados.

31. Método según la reivindicación 30, en el que antes de dicha formación se provee la disposición de elementos de matriz (17, 18) de dichos dispositivos de formado (11; 12; 13) en una posición de contacto recíproco en la que se define una cavidad de formado (16) .

32. Método según la reivindicación 31, cuando la reivindicación 29 depende de la reivindicación 25, en el que después de dicha formación se provee la separación de dichos elementos de matriz (17, 18) uno del otro transversalmente a dicha dirección de avance (F) .

33. Método según la reivindicación 32, en el que dicha separación comprende la disposición de dichos elementos de 5 matriz (17, 18) en zonas que no son afectadas por dichas tiras longitudinales continuas (3; 4; 5) .

34. Método según una cualquiera de las reivindicaciones 31 a 33, que comprende además el movimiento de un medio de punzón (24) desde una zona de apertura de dicha cavidad de formado (16) hasta una zona inferior de dicha cavidad de formado (16) para estirar dicho material en hoja.

35. Método según la reivindicación 34, en el que después de dicho movimiento se proporciona la introducción de un 10 fluido de formado dentro de dicha cavidad de formado (16) para formar dicho material en hoja.

36. Método según la reivindicación 35, en el que dicha introducción comprende la distribución de dicho fluido de formado desde dicha zona inferior utilizando dicho medio de punzón (24) .

37. Método según la reivindicación 36, en el que dicha distribución comprende el direccionamiento de dicho fluido de formado desde dicha zona inferior mediante boquillas formadas en dicho medio de punzón.

38. Método según una cualquiera de las reivindicaciones 34 a 37, en el que antes de dicho movimiento se proporciona la retención de dicho material en hoja sin deformar en dichos elementos de matriz (17, 18) mediante elementos de retención (14) .

39. Método según una cualquiera de las reivindicaciones 22 a 38, en el que se proporciona llevar dicho material en hoja sin deformar a una temperatura de ablandamiento.

40. Método según una cualquiera de las reivindicaciones 22 a 39, en el que se proporciona la separación de dichos recipientes (2) de dicho material en hoja.

41. Método según una cualquiera de las reivindicaciones 22 a 40, en el que se proporciona el llenado de dichos recipientes (2) con un producto.

42. Método según la reivindicación 41, en el que después de dicho llenado se proporciona el cierre de dichos 25 recipientes (2) a través de elementos de cierre.

Patentes similares o relacionadas:

INSTALACIÓN PARA FABRICAR RECIPIENTES POR TERMOFORMADO, del 16 de Enero de 2020, de ERCA: La instalación comprende varios puestos de tratamiento (14A, 14B, 14C, 16, 18, 20, 22, 24) para fabricar recipientes a partir de un sustrato termoplástico. Para transportar […]

Máquina de cierre de bandejas, del 11 de Diciembre de 2019, de MULTIVAC Sepp Haggenmüller SE & Co. KG: Máquina de cierre de bandejas con un dispositivo de control , una estación de sellado , que comprende una parte superior de la herramienta […]

Método para producir un elemento de cápsula, y elemento de cápsula, del 27 de Noviembre de 2019, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Un método para producir un elemento de una cápsula, estando destinada la cápsula a contener un producto que tiene al menos un componente que se puede extraer […]

MÉTODO Y MÁQUINA DE ENVASADO, del 21 de Noviembre de 2019, de Ulma Packaging Technological Center, S.Coop: Máquina y método de envasado que comprende disponer un conjunto de bandejas con al menos una hilera formada por una pluralidad de bandejas […]

Procedimiento para la fabricación de cuerpos huecos a partir de materia sintética termoplástica así como dispositivo para la realización del procedimiento, del 10 de Julio de 2019, de KAUTEX TEXTRON GMBH & CO. KG.: Procedimiento para la fabricación de cuerpos huecos a partir de materia sintética termoplástica, que comprende el moldeo de al menos dos […]

Dispositivo y procedimiento para el estampado de un panel compuesto con matriz termoplástica, del 8 de Mayo de 2019, de DAHER AEROSPACE: Dispositivo para dar forma a un panel compuesto con matriz termoplástica reforzado por fibras continuas de carbono, vidrio o aramida, dicho […]

Aparato para termo conformar recipientes de plástico, del 28 de Diciembre de 2018, de Mondini S.r.l: Un aparato para termo conformar recipientes de plástico que comprende:

una estación de recogida ;

un alimentador para alimentar […]

Aparato para termo conformar recipientes de plástico, del 28 de Diciembre de 2018, de Mondini S.r.l: Un aparato para termo conformar recipientes de plástico que comprende:

una estación de recogida ;

un alimentador para alimentar […]

Aparato para el termoformado de contenedores de plástico, del 26 de Diciembre de 2018, de Mondini S.r.l: Un aparato para el termoformado de contenedores de plástico que comprende: una estación de recolección ; un alimentador para […]