Aparato de generación de hidrógeno y método para usar el mismo.

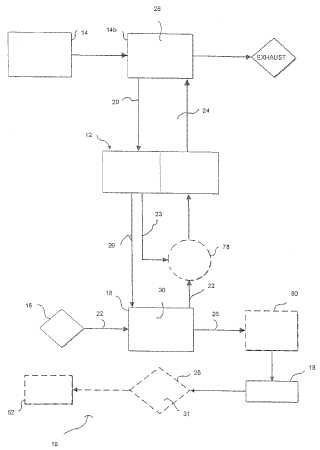

Un generador de hidrógeno (10) que comprende:

a reactor de membrana de hidrógeno (12) con una cámara de combustión (13b) en una conexión de fluido cony en una relación de intercambio de calor con una cámara de combustión (13a);

un suministro de combustible (14);

una línea de suministro de combustible (20) para transportar combustible desde el suministro de combustible(14) a la cámara de reacción (13a);

un suministro de oxígeno (16);

una línea de suministro de oxígeno (22) para transportar oxígeno desde el suministro de oxígeno (16) a lacámara de combustión (13b);

un suministro de gas de cola (23) para transportar gases de cola desde la cámara de reacción (13a);una línea de subproductos de combustión (24) para transportar subproductos de combustión desde la cámarade combustión (13b);

y

una línea de producto de reacción (26) para transportar hidrógeno desde la cámara de reacción (13a),en el que la línea de suministro de gas de cola (23) hace una conexión de fluido entre la cámara de reacción(13a) y la cámara de combustión (13b);

en el que el reactor de membrana de hidrógeno (12) comprende una placa superior (32), una placa inferior (34),y una placa de separación (36) con primera y segunda superficies opuestas (37a, 37b), la placa superior (32) yla primera superficie (37a) de la placa de separación (36) definiendo juntas la cámara de reacción (13a), laplaca inferior (34) y la segunda superficie (37b) de la placa de separación (36) definiendo juntas la cámara decombustión (13b), una membrana de separación de hidrógeno (38) con primera y segunda superficies opuestas(39a, 39b) dispuestas entre la placa superior (32) y la placa de separación (36), la placa superior (32) y laprimera superficie (39a) de la membrana de separación de hidrógeno (38) definiendo juntas una zona deescape de hidrógeno (40) y la placa de separación (36) y la segunda superficie (39b) de la membrana deseparación de hidrógeno (38) definiendo juntas una zona de reacción (41) y

en el que la línea de suministro de combustible (20) está configurada para transportar combustible a la zona dereacción (41), la línea de suministros de gas de cola (23) está configurada para transportar gas de cola desdela zona de reacción (41), y la línea de producto de reacción (26) está configurada para transportar hidrógenodesde la zona de escape de hidrógeno (40);

en el que la cámara de combustión (13b) comprende una pluralidad de canales de combustión (50) que seextienden radialmente desde la segunda superficie (37b) de la placa de separación (36), los canales decombustión (50) creando un ruta de fluido a través de la cámara de combustión (13b);

la zona de escape de hidrógeno (40) comprende una pluralidad de canales de escape de hidrógeno (54)extendiéndose radialmente desde la primera superficie (39a) de la membrana de hidrógeno (38), creando unaruta de fluido a través de la zona de escape de hidrógeno (40); y

la zona de reacción (41) comprende una pluralidad de canales de reacción (58) extendiéndose radialmentedesde la segunda superficie (39b) de la membrana de hidrógeno (38), creando una ruta de fluido a través de lazona de reacción (41).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2002/012822.

Solicitante: INTELLIGENT ENERGY, INC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 2955 REDONDO AVENUE LONG BEACH, CA 90806 ESTADOS UNIDOS DE AMERICA.

Inventor/es: POWELL,Michael Roy, CALL,Charles J.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J19/24 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 19/00 Procedimientos químicos, físicos o físico-químicos en general; Aparatos apropiados. › Reactores fijos sin elementos internos móviles (B01J 19/08, B01J 19/26 tienen prioridad; de partículas inmóviles B01J 8/02).

- B01J8/00 B01J […] › Procedimientos químicos o físicos en general, llevados a cabo en presencia de fluidos y partículas sólidas; Aparatos para tales procedimientos.

- C01B3/02 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01B ELEMENTOS NO METALICOS; SUS COMPUESTOS (procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › C01B 3/00 Hidrógeno; Mezclas gaseosas que contienen hidrógeno; Separación del hidrógeno a partir de mezclas que lo contienen; Purificación del hidrógeno (producción de gas de agua o gas de síntesis a partir de materias carbonosas sólidas C10J). › Producción de hidrógeno o de mezclas gaseosas que contienen hidrógeno.

- C01B3/04 C01B 3/00 […] › por descomposición de compuestos inorgánicos, p. ej. de amoniaco.

- C01B3/24 C01B 3/00 […] › de hidrocarburos.

- C01B3/26 C01B 3/00 […] › con catalizadores.

- C01B3/32 C01B 3/00 […] › por reacción de compuestos orgánicos gaseosos o líquidos con agentes gasificantes, p. ej. agua, dióxido de carbono, aire.

- C01B3/38 C01B 3/00 […] › con catalizadores.

- C01B3/50 C01B 3/00 […] › Separación del hidrógeno o de los gases que lo contienen a partir de mezclas gaseosas, p. ej. purificación (C01B 3/14 tiene prioridad).

- H01M8/04 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01M PROCEDIMIENTOS O MEDIOS, p. ej. BATERÍAS, PARA LA CONVERSION DIRECTA DE LA ENERGIA QUIMICA EN ENERGIA ELECTRICA. › H01M 8/00 Pilas de combustible; Su fabricación. › Disposiciones o auxiliares, p. ej. para controlar la presión o para la circulación de fluidos.

- H01M8/06 H01M 8/00 […] › Combinación de pilas de combustible con medios para la producción de reactivos o para el tratamiento de residuos (pilas de combustible regenerativas H01M 8/18).

PDF original: ES-2386624_T3.pdf

Fragmento de la descripción:

ANTECEDENTES DE LA INVENCIÓN

Derechos Gubernamentales

Esta invención fue hecha bajo contrato con la Oficina de Investigación de la Armada de los Estados Unidos, bajo el contrato nº DAAD19-01-C-0015, y el Gobierno de los Estados Unidos puede tener ciertos derechos en la invención.

1, Campo de la invención

La presente invención generalmente se refiere a técnicas químicas. Más particularmente, la presente invención se refiere a un aparato y un método para generar gas hidrógeno descomponiendo o reformando un combustible líquido.

2. Antecedentes de la Invención

La creciente popularidad de dispositivos electrónicos portátiles ha producido una demanda creciente de fuentes de energía eléctrica compactas y por ello portátiles para energizar estos dispositivos. Desarrollos en robótica y otras aplicaciones de tecnologia emergente están incrementando más la demanda de fuentes de energía independientes pequeñas.

En la actualidad, las pilas recargables o de almacenamiento son normalmente usadas para proporcionar fuentes independientes de energía eléctrica para dispositivos portátiles. Sin embargo, la cantidad de energía que puede ser almacenada en pilas recargables o de almacenamiento es insuficiente para satisfacer la necesidad de ciertas aplicaciones.

Las pilas de combustible hidrógeno/aire (H/AFCs) tienen enorme potencial como sustitutas de las baterías. Dado que pueden funcionar con combustibles muy densos, los suministros de energía en base a pilas de combustible ofrecen altas relaciones energía/peso comparadas incluso con baterias del estado de la técnica. Las pilas de combustible son de particular interés para aplicaciones militares, donde se están haciendo esfuerzos significativos para reducir el peso de las fuentes de energía que los soldados deben llevar para soportar equipamiento de alta tecnología portátil en campo. Existe también un potencial considerable para utilizar suministros de energía en base a pila de combustible para aplicaciones comerciales, particularmente donde el pequeño tamaño y bajo peso son deseables.

Un H/AFC común es una pila de combustible de membrana polimérica de electrolito (PEM) . Las pilas de combustible PEM son construídas de un anodo y un catodo separados por una membrana polimérica de electrolito.

Funcionalmente, las pilas de combustible generan electricidad reacciónando hidrógeno con oxígeno para producir agua. Puesto que el oxígeno puede normalmente ser obtenido a partir de la atmósfera ambiente, únicamente debe proporcionarse una fuente de hidrógeno para hacer funcionar una pila de combustible. Proporcionar simplemente hidrógeno comprimido no es siempre una opción viable, a causa del volumen sustancial que incluso un gas altamente comprimido ocupa. El hidrógeno líquido, que ocupa menos volumen, es un líquido criogénico, y se requiere una cantidad significativa de energía para mantener las temperaturas extremadamente bajas requeridas para mantenerlo como un líquido. Además, existen asuntos de seguridad implicados con el manejo y almacenamiento del hidrógeno en forma de gas comprimido o en forma líquída.

Están disponibles diversos enfoques alternativos. Estas alternativas incluyen descomposición de amoníaco y reformación de hidrocarburos. La descomposición de amoníaco es relativamente fácil. El amoníaco puede ser termocataliticamente craqueado a temperaturas relativamente bajas para producir una mezcla de gas que es 75 % de hidrógeno en volumen. Los combustibles de hidrocarburos algo más exigentes técnicamente, porque la reformación de hidrocarburo requiere temperaturas relativamente más elevadas, y el simple cracking de hidrocarburos produce un residuo sólido que es indeseable en una aplicación de pila de combustible. Sin embargo, la reformación de combustibles de hidrocarburo ofrece el incentivo de permitir usar un combustible de mayor densidad de energía, en comparación con el uso de amoníaco como fuente de sombustible, por ejemplo, la producción de una masa mayor de hidrógeno por unidad de masa de combustible. Consecuentemente, hay un desideratum para un aparato que tenga la flexibilidad para generar eficazmente y eficientemente hidrógeno de bien amoníaco combustible de o hidrocarburo.

La reacción de la descomposición de amoníaco puede representarse como sigue:

2NH3 2 + 3H2 (1)

La reacción de cracking simple de hidrocarburos puede representarse como sigue:

CnH (2n+2) n (sólido) + (n+1) H2 (2)

Puede evitarse la formación de los residuos sólidos por medio del uso de procesos de cracking oxidante o empleando reformado con vapor. El cracking oxidante puede representarse como sigue:

CnH (2n+2) +nO2 2+ (n+1) H2 (3)

El reformado con vapor puede representarse como sigue:

CnH (2n+2) + 2nH2O 2 + (3n+1) H2 (4)

Un incoveniente de la descomposición de amoníaco es que permanecen trazas de amoníaco no reacciónado (normalmente <2000 ppm) en la corriente del gas producto. Uno de los retos de utilizar amoníaco para producir hidrógeno para un pila de combustible es que H/AFCs no tolera amoníaco en el gas hidrógeno alimentado, de modo que las cantidades de traza de amoníaco en el hidrógeno producido por un cracker de amoníaco debe ser eliminadas antes de que la mezcla H2/N2 restante sea sumunistrada a un pila de combustible.

Es un inconveniente de la reformulación de hidrocarburos que el producto real es una corriente mixta de gas que contiene cantidades sustanciales de monóxido de carbono (CO) . Además, el producto es una corriente de gas que también contiene hidrocarburos parcialmente oxidados. Ambos dióxido de carbono e hidrocarburos parcialmente oxidados pueden envenenar los electrocatalizadores anódicos utilizados en pilas de combustible PEM. Así, utilizar sea descomposición de amoníaco, cracking oxidante o reformado con vapor requiere etapas adicionales para purificar el hidrógeno, o descomponer las impurezas. Tales procesos adicionales añaden tamaño, coste, y complejidad a un sistema de generación de hidrógeno, haciendo más difícil conseguir un sistema compacto, de bajo coste y portátil. Por tanto, es también un desideratum proporcionar un sistema de generación de hidrógeno que pueda ser utilizado para proporcionar hidrógeno a una pila de combustible, que requiera un procesamiento mínino o no adicional para purificar el hidrógeno que es producido antes de que tal hidrógeno pueda ser usado en una pila de combustible.

Para competir con los suministros de energía hechos con pilas, tal aparato HIAFC necesita ser compacto y fiable. Es un desideratum adicional desarrollar un suministro de hidrógeno portátil con un volumen menor que 1 litro y una masa menor que 1kg que pueda producir hasta 50 watios de energía eléctrica, con una salida total de energía de 1 kWh. Están disponibles comercialmente cilindros de almacenamiento de hidruros metálicos en cilindros de 920 gm que contienen el equivalente de 100 W-h de hidrógeno;

así, una salida total de energía de 1 kWh representa un aumento de orden de magnitud en densidad de energia respecto a aparatos disponibles comercialmente.

DE 199 02 926 A1 divulga un aparato de reformado con vapor comprendiendo un reactor de pirólisis conectado a un reactor de conversión, en donde una membrana separadora de hidrógeno es integrada en el reactor de pirólisis y/o en el reactor de conversión. El reactor de pirolisis lleva a cabo un proceso de separación y el reactor de conversión lleva a cabo una reacción de conversión de gas hidrógeno sobre el gas producto que contiene monóxido de carbono del reactor de pirólisis. El aparato de reformado con vapor contiene un combustor catalitico que comprende tres unidades, una de las cuales está en contacto térmico con el reactor de pirólisis.

US 5.897.970 y US 5.741, 474 divulgan sistemas para reformar un hidrocarburo para formar un gas reformado conteniendo hidrógeno y para separar el hidrógeno del gas reformado, en el cual una cámara de reformado comprende un catalizador para reformado con vapor y oxidación parcial y una membrana separadora de hidrógeno. La cámara reformadora está conectada térmicamente con una cámara de vaporización para vaporizar el hidrocarburo. El gas de reacción es pasado a través de la membrana separadora de hidrógeno para recuperar hidrógeno de alta pureza. El calor procedente de la... [Seguir leyendo]

Reivindicaciones:

1, Un generador de hidrógeno (10) que comprende:

a reactor de membrana de hidrógeno (12) con una cámara de combustión (13b) en una conexión de fluido con y en una relación de intercambio de calor con una cámara de combustión (13a) ;

un suministro de combustible (14) ;

una línea de suministro de combustible (20) para transportar combustible desde el suministro de combustible

(14) a la cámara de reacción (13a) ;

un suministro de oxígeno (16) ;

una línea de suministro de oxígeno (22) para transportar oxígeno desde el suministro de oxígeno (16) a la cámara de combustión (13b) ;

un suministro de gas de cola (23) para transportar gases de cola desde la cámara de reacción (13a) ;

una línea de subproductos de combustión (24) para transportar subproductos de combustión desde la cámara de combustión (13b) ;

y

una línea de producto de reacción (26) para transportar hidrógeno desde la cámara de reacción (13a) ,

en el que la línea de suministro de gas de cola (23) hace una conexión de fluido entre la cámara de reacción (13a) y la cámara de combustión (13b) ;

en el que el reactor de membrana de hidrógeno (12) comprende una placa superior (32) , una placa inferior (34) , y una placa de separación (36) con primera y segunda superficies opuestas (37a, 37b) , la placa superior (32) y la primera superficie (37a) de la placa de separación (36) definiendo juntas la cámara de reacción (13a) , la placa inferior (34) y la segunda superficie (37b) de la placa de separación (36) definiendo juntas la cámara de combustión (13b) , una membrana de separación de hidrógeno (38) con primera y segunda superficies opuestas (39a, 39b) dispuestas entre la placa superior (32) y la placa de separación (36) , la placa superior (32) y la primera superficie (39a) de la membrana de separación de hidrógeno (38) definiendo juntas una zona de escape de hidrógeno (40) y la placa de separación (36) y la segunda superficie (39b) de la membrana de separación de hidrógeno (38) definiendo juntas una zona de reacción (41) y

en el que la línea de suministro de combustible (20) está configurada para transportar combustible a la zona de reacción (41) , la línea de suministros de gas de cola (23) está configurada para transportar gas de cola desde la zona de reacción (41) , y la línea de producto de reacción (26) está configurada para transportar hidrógeno desde la zona de escape de hidrógeno (40) ;

en el que la cámara de combustión (13b) comprende una pluralidad de canales de combustión (50) que se extienden radialmente desde la segunda superficie (37b) de la placa de separación (36) , los canales de combustión (50) creando un ruta de fluido a través de la cámara de combustión (13b) ;

la zona de escape de hidrógeno (40) comprende una pluralidad de canales de escape de hidrógeno (54) extendiéndose radialmente desde la primera superficie (39a) de la membrana de hidrógeno (38) , creando una ruta de fluido a través de la zona de escape de hidrógeno (40) ; y

la zona de reacción (41) comprende una pluralidad de canales de reacción (58) extendiéndose radialmente desde la segunda superficie (39b) de la membrana de hidrógeno (38) , creando una ruta de fluido a través de la zona de reacción (41) .

2. Un generador de hidrógeno (10) según la reivindicación 1 en el que la altura y la anchura de cada uno de los canales de combustión (50) , las canales de escape de hidrógeno (54) , y los canales de reacción (58) está entre 0, 01 mm y 10 mm, y preferiblemente entre 0, 5 mm y 5 mm.

3. Un generador de hidrógeno (10) según cualquiera de las reivindicaciones precedentes comprendiendo además un intercambiador de calor de combustible (28) operativamente conectado a la línea de suministro de combustible (20) y a una de la línea de subproductos de combustión (24) o la linea de producto de reacción (26) .

4. Un generador de hidrógeno (10) según la reivindicación 3 en el que el intercambiador de calor de combustible (28) es un intercambiador de calor de tipo contracorriente.

5. Un generador de hidrógeno (10) según la reivindicación 4 en el que el intercambiador de calor de combustible (28) es un intercambiador de tipo de placas apiladas (60) con canales (74, 76) de una altura y una anchura entre unos 0, 01 mm y 10 mm que van entre las placas apiladas (62, 64) .

6. Un generador de hidrógeno (10) según cualquiera de las reivindicaciones precedentes comprendiendo además un intercambiador de calor de oxígeno (30) operativamente conectado a la línea de suministro de oxígeno (22) y a una de la línea de subproductos de combustión (24) o la línea de producto de reacción (26) .

7. Un generador de hidrógeno (10) según la reivindicación 6 en el que el intercambiador de calor de oxígeno (30) es un intercambiador de calor de tipo a contracorriente.

8. Un generador de hidrógeno (10) según la reivindicación 7 en el que el intercambiador de calor de oxígeno (30) es un intercambiador de calor de tipo de placas apiladas (60) con canales (74, 76) de una altura y una anchura entre alrededor de 0, 01 mm y 10 mm que van entre las placas apiladas (62, 64) .

9. Un generador de hidrógeno (10) según la reivindicación 1 comprendiendo además un depósito de hidrógeno (18) en conexión de fluido con la línea de producto de reacción (26) .

10, Un generador de hidrógeno (10) según cualquiera de las reivindicaciones precedentes comprendiendo además una pila de combustible de hidrógeno en conexión de fluido con la línea de producto de reacción (26) .

11, Un generador de hidrógeno (10) según cualquiera de las reivindicaciones precedentes en el que el suministro de combustible (14) es un suministro de amoníaco.

12. Un generador de hidrógeno (10) según cualquiera de las reivindicaciones precedentes comprendiendo además un catalizador de combustión en la cámara de combustión (13b) .

13. Un generador de hidrógeno (10) según la reivindicación 1 comprendiendo además un catalizador de combustión empaquetados en o revestido sobre una superficie interna de los canales de combustión (50) .

14. Un generador de hidrógeno (10) según la reivindicación 1 comprendiendo además un catalizador de reacción en la cámara de reacción (13a) o empaquetado en o revestido sobre las superficies internas de los canales de reacción (58) .

15. Un generador de hidrógeno (10) según la reivindicación 11 comprendiendo además un suministro adsorbente de amoníaco en comunicación fluida con la línea de producto de reacción (26) .

16. Un generador de hidrógeno (10) de acuerdo con cualquiera de las reivindicaciones precedentes en el que el suministro de combustible (14) es un suministro de hidrocarburo.

17. Un generador de hidrógeno (10) según la reivindicación 16 en el que el suministro de hidrocarburo es suministro de metanol, propano, butano, o queroseno.

18. Un método para generar hidrógeno que comprende los pasados de

a. hacer fluir un combustible productor de hidrógeno a través de una zona de reacción (41) y dentro de una cámara de combustión (13b) de un reactor de membrana de hidrógeno (12) , la cámara de combustión (13b) teniendo un pluralidad de canales de combustión (50) extendiéndose radialmente por la cámara de combustión (13b) y en conexión de fluido con y en una relación de intercambio de calor con una cámara de reacción (13a) , la cámara de reacción (13a) incluyendo la zona de reacción (41) que tiene una pluralidad de canales de reacción (58) extendiéndose radialmente por la zona de reacción (41) y conteniendo un catalizador de reacción inicialmente a una temperatura menor que la temperatura de encendido del catalizador de reacción y la zona de reacción (41) separada de una zona de escape de hidrógeno (40) por una membrana de separación de hidrógeno (38) , la zona de escape de hidrógeno (40) teniendo una pluralidad de canales de escape de hidrógeno (54) extendiéndose radialmente a través de la zona de escape de hidrógeno (40) ;

quemar el combustible productor de hidrógeno para producir subproductos de combustión mientras se sube la temperatura del catalizador de reacción en la zona de reacción (41) y

extraer los subproductos

b. continuar el paso a durante un período de tiempo suficiente para elevar la temperatura del catalizador de reacción por encima de su temperatura de encendido;

c. hacer fluir combustible productor de hidrógeno adicional a la cámara de reacción (13a) ,

d. reaccionar el combustible productor de hidrógeno adicional para producir hidrógeno y gases de cola;

y separar el hifrógeno de los gases de cola pasando selectivamente el hidrógeno a través de la membrana de hidrógeno (38) .

19. El método según la reivindicación 18 en que la cámara de combustión (13b) contiene un catalizador de combustión que tiene una temperatura de encendido.

20, El método según cualquiera de las reivindicaciones 18 and 19 en que el catalizador de reacción tiene una temperatura de encendido de menos que 650 °C.

21, El método según cualquiera de las reivindicaciones 19 y 20 en el que el catalizador de combustión y el catalizador de reacción tienen cada uno una temperatura de encendido de menos de 650 °C.

22. El método según cualquiera de las reivindicaciones 18 a 21 que además comprende recircular el gas de cola desde la zona de reacción (41) a la cámara de combustión (13b) .

23. El método según cualquiera de las reivindicaciones 18 a 22 que además comprende precalentar el combustible productor de hidrógeno antes de fluir el combustible productor de hidrógeno adentro de la zona de reacción (41) .

24. El métodode según cualquiera de las reivindicaciones 18 a 23 que además comprende fluir oxígeno adentro de la cámara de combustión (13b) .

25. El método según cualquiera de las reivindicaciones 18 a 23 que además comprende fluir oxígeno precalentado dentro de la cámara de combustión (13b) .

26. El método según cualquiera de las reivindicaciones 18 a 25 que además comprende fluir el hidrógeno separado adentro de un depósito de hidrógeno (18) o adentro de una pila de combustible de hidrógeno.

27. El método según cualquiera de las reivindicaciones 18 a 26 en el que el combustible productor de hidrógeno es amoníaco.

28. El método según la reivindicación 27 que además comprende fluir el hidrógeno separado a través de un adsorbente de amoníaco.

29. El método según cualquiera de las reivindicaciones 27 y 28 en el que el catalizador de reacción es un catalizador de rutenio, un catalizador de níquel, un catalizador de óxido de hierro, un catalizador de rodio, un catalizador de iridio o un catalizador de renio.

30, El método según la reivindicación 19 en el que el catalizador de combustión es un catalizador de platino-rodio.

31, El método según la reivindicación 18 en el que el combustible productor de hidrógeno es un hidrocarburo.

32. El método según la reivindicación 31 en el que el hidrocarburo es metanol, propano, butano o queroseno.

Patentes similares o relacionadas:

Procedimiento y aparato para formar una fracción de lignina, una composición de lignina y su utilización, del 8 de Julio de 2020, de UPM-KYMMENE CORPORATION: Procedimiento para formar una fracción de lignina a partir de lignina en bruto que se ha formado mediante el procesamiento mediante una etapa de tratamiento seleccionada […]

Reactor tubular modificado y procedimiento para efectuar reacciones catalíticas que implican intercambios térmicos en el que se usa, del 1 de Julio de 2020, de SAIPEM S.P.A.: Procedimiento para efectuar reacciones exotérmicas catalíticas en fase líquida que implican intercambios térmicos, siendo dichas reacciones reacciones […]

Conjunto de reactor y procedimiento para la polimerización de olefinas, del 6 de Mayo de 2020, de BOREALIS AG: Procedimiento para polimerizar olefinas en un reactor de lecho fluidizado, en el que el lecho fluidizado está formado por partículas de polímero en un gas de […]

TAMBOR ROTATIVO PARA LA ALIMENTACIÓN DE MATERIAL POR GRAVEDAD A SU INTERIOR, del 23 de Abril de 2020, de Ecohispánica I Más D Medioambiental S.L: El objeto de la presente invención es un tambor rotativo para alimentación de material por gravedad a su interior, que puede utilizarse tanto en el interior de un recipiente […]

Conjunto de rejilla para un reactor de hidroconversión y uso de la misma, del 22 de Abril de 2020, de CHEVRON U.S.A. INC.: Un conjunto de rejilla para el uso en un reactor para la hidroconversión de materia prima de hidrocarburo con un gas hidrógeno a temperatura y presión […]

Procedimiento y aparato para la retirada de material polimérico de un reactor de polimerización de olefinas con gases y sólido, del 8 de Abril de 2020, de BOREALIS AG: Procedimiento para la retirada de material polimérico de un reactor de polimerización de olefinas con gases y sólidos, en el que el reactor de polimerización de olefinas […]

Dispositivo de monitorización, método de instalación y aparato, del 1 de Abril de 2020, de JOHNSON MATTHEY PLC: Un metodo para instalar un dispositivo de monitorizacion con la carga simultanea de un catalizador en particulas en un tubo de catalizador vertical que comprende: (i) introducir […]

Reactor de amoximación para la producción de ciclohexanona oxima, del 18 de Marzo de 2020, de versalis S.p.A: Reactor de amoximación para la producción de ciclohexanona oxima, que comprende: (a) un recipiente de reactor dotado de un agitador; (b) un sistema de filtración […]