Procedimiento de adsorción para recuperar hidrógeno de mezclas de gases de alimentación con baja concentración de hidrógeno.

Un procedimiento para separar selectivamente hidrógeno de al menos un componente más fuertemente absorbible en al menos cuatro lechos de adsorción conteniendo cada uno un adsorbente selectivo para al menos un componente más fuertemente adsorbible para producir un gas producto rico en hidrógeno,

comprendiendo el procedimiento someter cada uno de los lechos de adsorción a un ciclo repetitivo que comprende:

(a) introducir una mezcla de gases de alimentación que comprende 5% a 50% de hidrógeno a una presión elevada en un primer lecho de adsorción y adsorber al menos un componente más fuertemente adsorbible sobre el adsorbente en el primer lecho de adsorción al tiempo que se retira el gas producto rico en hidrógeno del primer lecho de adsorción, dejando después un primer gas del espacio vacío en el primer lecho de adsorción sustancialmente a la presión elevada; (b) retirar en corriente en el mismo sentido una primera porción del primer gas del espacio vacío del primer lecho de adsorción y hacer pasar la primera porción del primer gas del espacio vacío a un segundo lecho de adsorción para igualación de la presión; (c) retirar en corriente en el mismo sentido una segunda porción del primer gas del espacio vacío del primer lecho de adsorción y hacer pasar la segunda porción del primer gas del espacio vacío a un tercer lecho de adsorción para purgar el tercer lecho de adsorción con la segunda porción del primer gas del espacio vacío que resulta de una primera disminución de la presión LP1 en el primer lecho de adsorción, en el que dicha disminución de la presión es desde una primera presión P1 a una segunda presión P2 tal que LP1 = (P1 -P2); (d) retirar en corriente en el mismo sentido una tercera porción del primer gas del espacio vacío del primer lecho de adsorción y hacer pasar la tercera porción del primer gas del espacio vacío a uno de, el tercer lecho de adsorción y un cuarto lecho de adsorción para igualación de la presión; (e) retirar a contracorriente una cuarta porción del primer gas del espacio vacío del primer lecho de adsorción dando como resultado una segunda disminución de la presión LP2 en el primer lecho de adsorción, en el que dicha disminución de la presión es desde la segunda presión P2 o una tercera presión P3 a una presión P4 de purga tal que LP2 = (P2 -P4) cuando la segunda disminución de la presión en el primer lecho de adsorción es desde la segunda presión P2 a la presión P4 de extracción y LP2 = (P3 -P4) cuando la segunda disminución de la presión en el primer lecho de adsorción es desde la tercera presión P3 a la presión P4 de extracción; (f) introducir a contracorriente una primera porción de un segundo gas del espacio vacío en el primer lecho de adsorción para purgar el primer lecho de adsorción, el segundo gas del espacio vacío desde uno de: un quinto lecho de adsorción, el segundo lecho de adsorción, el tercer lecho de adsorción y el cuarto lecho de adsorción; (g) introducir a contracorriente una segunda porción del segundo gas del espacio vacío o una porción de un tercer gas del espacio vacío en el primer lecho de adsorción de uno de: un sexto lecho de adsorción, el segundo lecho de adsorción, el tercer lecho de adsorción, el cuarto lecho de adsorción y el quinto lecho de adsorción para igualación de la presión; (h) introducir a contracorriente una porción de un cuarto gas del espacio vacío en el primer lecho de adsorción, el cuarto gas del espacio vacío de uno de: un séptimo lecho de adsorción, el segundo lecho de adsorción, el tercer lecho de adsorción, el cuarto lecho de adsorción, el quinto lecho de adsorción y el sexto lecho de adsorción para igualación de la presión y (i) al menos uno de, introducir en corriente del mismo sentido la mezcla de gases de alimentación e introducir a contracorriente el gas producto rico en hidrógeno desde al menos uno de: un recipiente de almacenamiento de gas producto rico en hidrógeno, un octavo lecho de adsorción, el segundo lecho de adsorción, el tercer lecho de adsorción, el cuarto lecho de adsorción, el quinto lecho de adsorción y el sexto lecho de adsorción en el primer lecho de adsorción hasta que el primer lecho de adsorción está sustancialmente a la presión elevada;

en el que las etapas se realizan en el orden (a), (b), (c), (d), (e), (f), (g), (h), (i) o en el orden (a), (b), (d), (c), (e), (f), (g), (h), (i) y en el que .

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08152817.

Solicitante: AIR PRODUCTS AND CHEMICALS, INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 7201 HAMILTON BOULEVARD ALLENTOWN, PA 18195-1501 ESTADOS UNIDOS DE AMERICA.

Inventor/es: GOLDEN, TIMOTHY CHRISTOPHER, HUFTON, JEFFREY RAYMOND, Weist,JR. Edward Landis, Novosat,Paul Anthony.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01D53/047 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 53/00 Separación de gases o de vapores; Recuperación de vapores de disolventes volátiles en los gases; Depuración química o biólogica de gases residuales, p. ej. gases de escape de los motores de combustión, humos, vapores, gases de combustión o aerosoles (recuperación de disolventes volátiles por condensación B01D 5/00; sublimación B01D 7/00; colectores refrigerados, deflectores refrigerados B01D 8/00; separación de gases difícilmente condensables o del aire por licuefacción F25J 3/00). › Adsorción con presión oscilante.

- C01B3/00 QUIMICA; METALURGIA. › C01 QUIMICA INORGANICA. › C01B ELEMENTOS NO METALICOS; SUS COMPUESTOS (procesos de fermentación o procesos que utilizan enzimas para la preparación de elementos o de compuestos inorgánicos excepto anhídrido carbónico C12P 3/00; producción de elementos no metálicos o de compuestos inorgánicos por electrólisis o electroforesis C25B). › Hidrógeno; Mezclas gaseosas que contienen hidrógeno; Separación del hidrógeno a partir de mezclas que lo contienen; Purificación del hidrógeno (producción de gas de agua o gas de síntesis a partir de materias carbonosas sólidas C10J).

PDF original: ES-2377753_T3.pdf

Fragmento de la descripción:

Procedimiento de adsorción para recuperar hidrógeno de mezclas de gases de alimentación con baja concentración de hidrógeno.

ANTECEDENTES

La presente invención se refiere a procedimientos de adsorción por cambios de presión y más en particular a tales procedimientos para recuperar hidrógeno con altas recuperaciones y altas purezas como producto no adsorbido de una mezcla de gases de alimentación con concentración de hidrógeno relativamente baja.

Los procedimientos de adsorción por cambios de presión son conocidos para la separación de mezclas de gases que contienen componentes con diferentes características de adsorción. Por ejemplo, la producción de hidrógeno por adsorción por cambios de presión es una industria multimillonaria en dólares que suministra hidrógeno de alta pureza para industrias que producen productos químicos, refinado de metales y otras industrias relacionadas. El hidrógeno se separa típicamente de mezclas de gases con alta concentración de hidrógeno, por ejemplo de reformadores con o sin reactores de desplazamiento.

La patente de EE.UU. A-3.986.849, por ejemplo, explica un procedimiento de adsorción por cambios de presión adiabático para conseguir altos niveles de recuperación de hidrógeno de una alimentación con una alta concentración de H2. En las realizaciones ejemplificadas el hidrógeno se recupera de una alimentación que comprende 77, 1% o 75% de H2, en la que la disminución de la presión en los lechos del sistema de adsorción por cambios de presión durante la etapa de extracción es aproximadamente tres quintos o aproximadamente tres cuartos la de la disminución de la presión durante la etapa de purga proporcionada (es decir, la etapa en que el lecho está proporcionando un gas de purga a otro lecho que está experimentando la etapa de purga) .

Típicamente, se queman mezclas de gases que contienen bajas concentraciones de hidrógeno como combustible para recuperar el poder calorífico del hidrógeno.

Hay aplicaciones en que sería útil la recuperación de hidrógeno de mezclas de gases de alimentación con baja concentración de hidrógeno. Por ejemplo, en una pila de combustible de carbonato fundido, se hace pasar gas de síntesis (un gas que comprende monóxido de carbono e hidrógeno) a un compartimento anódico mientras se hace pasar un gas oxidante, típicamente aire, al compartimento catódico. El gas de escape del ánodo contiene combustible sin reaccionar (monóxido de carbono e hidrógeno) así como agua y dióxido de carbono. Para mejorar la eficacia de la pila de combustible, se pueden separar monóxido de carbono e hidrógeno del dióxido de carbono y agua y se puede reciclar el monóxido de carbono e hidrógeno al ánodo como se describe en la Patente de EE.UU. Nº 4.532.192 y la Publicación de Patente de EE.UU. 2004/0229102. El dióxido de carbono que se separó se puede reciclar al cátodo ya que se requiere dióxido de carbono para pilas de combustible de carbonato fundido.

Puede ser deseable recuperar hidrógeno puro de la corriente de escape del ánodo. En este caso, se puede usar el hidrógeno puro como combustible para una pila de combustible de membrana de intercambio de protones (PEM, por sus siglas en inglés) o se podía almacenar para uso en vehículos de pila de combustible. En esta aplicación, la composición del gas de escape anódico, después de la reacción de desplazamiento agua-gas, puede contener aproximadamente 70% de dióxido de carbono, 25% de hidrógeno y 5% de agua, con menos de 1% de monóxido de carbono, nitrógeno y metano.

Un problema al que se enfrenta la industria de las pilas de combustible es recuperar un alto porcentaje de hidrógeno de mezclas de gases de alimentación que contienen bajas concentraciones de hidrógeno. Sería deseable obtener hidrógeno de alta pureza de mezclas de gases de alimentación que contengan bajas concentraciones de hidrógeno con alta recuperación de hidrógeno.

Una opción que se considera para distribuir hidrógeno en la futura economía de hidrógeno se centra en la separación de hidrógeno diluido de gas natural. Se produce hidrógeno en instalaciones centralizadas de bajo coste y después se inyecta en gasoductos de gas natural para transporte posterior a estaciones de reabastecimiento distribuido a lo largo de la red de gasoductos. Se separa H2 de alta pureza de la mezcla H2/gas natural en cada estación de reabastecimiento. Problemas prácticos limitan el contenido de H2 de este gas a menos de aproximadamente veinte por ciento, consistiendo los componentes restantes en especies de gas natural típicas (por ejemplo, metano, N2, hidrocarburos C2+) .

La recuperación de hidrógeno de gas combustible de refinería es otro área de interés. En la actualidad, muchas refinerías tienen necesidad de hidrógeno para diversas operaciones unitarias incluyendo hidrocraqueo, hidrodesulfuración y reformado. La recuperación de hidrógeno de diversas corrientes de alimentación de baja concentración en hidrógeno podía ser una opción atractiva para construir una nueva planta de producción de hidrógeno si existiese tecnología apropiada. El gas combustible de refinería es un grupo de gases ligeros generados en cualquier serie de unidades de tratamiento en la refinería. Una composición típica de gas combustible de refinería es aproximadamente 25% de hidrógeno, aproximadamente 67% de hidrocarburos de 1 a 6 átomos de carbono, aproximadamente 2% de oxígeno, aproximadamente 5% de nitrógeno, aproximadamente 1% de dióxido de carbono y niveles de ppm de sulfuro de hidrógeno. Sería deseable un procedimiento eficaz para recuperar una corriente de hidrógeno de alta pureza de dicho gas de alimentación con bajo contenido en hidrógeno.

La técnica anterior explica que la adsorción por cambios de presión no es adecuada para recuperar hidrógeno de mezclas de gases de alimentación que contengan bajas concentraciones de hidrógeno. Por ejemplo, Lancelin et al., "Hydrogen Purification by Pressure Swing Adsorption, " presentado en el Simposio sobre el Hidrógeno de AFTP, 26 de febrero de 1.976) muestran una representación gráfica de recuperación de hidrógeno como una función de la concentración de hidrógeno en la mezcla de gases de alimentación usando adsorción por cambios de presión. La representación gráfica muestra una recuperación de hidrógeno de aproximadamente 80% para 70% de hidrógeno en la mezcla de gases de alimentación, disminuyendo a aproximadamente 60% de recuperación de hidrógeno para 50% de hidrógeno en la mezcla de gases de alimentación.

Similarmente, la patente de EE.UU. A-5.538.706 describe un procedimiento que incluye una unidad de adsorción por cambios de presión (PSA) de hidrógeno para producir una corriente de H2 de alta pureza (98% o mayor) a partir de gas de alimentación de H2 diluido (con una concentración de H2 de 30-50%) , pero en que la recuperación de hidrógeno en la corriente de H2 de alta pureza es muy baja. En la realización descrita en el Ejemplo 3, por ejemplo, la alimentación de PSA contiene 1.171, 5*0, 4425 = 518 kmol/h de H2 y se producen 41, 4 kmol/h de producto de H2 de alta pureza, siendo la recuperación de H2, por lo tanto, 8%. La unidad de PSA utiliza una etapa de alimentación de alta presión, una primera etapa de despresurización que produce una corriente enriquecida en H2 y producto de CO y una etapa de extracción en contracorriente que rechaza CO2, agua e hidrocarburos superiores. La corriente enriquecida en H2 y producto de CO puede tratarse con posterioridad en una unidad criogénica o segunda unidad de PSA para recuperación adicional del H2 contenido en la misma.

BREVE SUMARIO

Como se describe en la presente memoria, los autores han descubierto un procedimiento de alta recuperación para recuperar hidrógeno de mezclas de gases de alimentación que contienen bajas concentraciones de hidrógeno usando adsorción con cambios de presión.

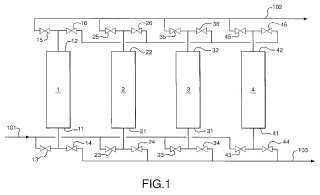

Se describe un procedimiento para separar de manera selectiva hidrógeno de al menos un componente más fuertemente adsorbible en una pluralidad de lechos de adsorción (es decir, al menos cuatro) , conteniendo cada uno un adsorbente selectivo para al menos un componente más fuertemente adsorbible para producir un gas producto rico en hidrógeno. Cada uno de la pluralidad de lechos de adsorción se somete a un ciclo repetitivo. El procedimiento comprende:

(a) introducir una mezcla de gases de alimentación que comprende 5% a 50% de hidrógeno o 5% a 40% de hidrógeno o 5% a 30% de hidrógeno a una presión elevada en un primer lecho de adsorción de... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento para separar selectivamente hidrógeno de al menos un componente más fuertemente absorbible en al menos cuatro lechos de adsorción conteniendo cada uno un adsorbente selectivo para al menos un componente más fuertemente adsorbible para producir un gas producto rico en hidrógeno, comprendiendo el procedimiento someter cada uno de los lechos de adsorción a un ciclo repetitivo que comprende:

(a) introducir una mezcla de gases de alimentación que comprende 5% a 50% de hidrógeno a una presión elevada en un primer lecho de adsorción y adsorber al menos un componente más fuertemente adsorbible sobre el adsorbente en el primer lecho de adsorción al tiempo que se retira el gas producto rico en hidrógeno del primer lecho de adsorción, dejando después un primer gas del espacio vacío en el primer lecho de adsorción sustancialmente a la presión elevada;

(b) retirar en corriente en el mismo sentido una primera porción del primer gas del espacio vacío del primer lecho de adsorción y hacer pasar la primera porción del primer gas del espacio vacío a un segundo lecho de adsorción para igualación de la presión;

(c) retirar en corriente en el mismo sentido una segunda porción del primer gas del espacio vacío del primer lecho de adsorción y hacer pasar la segunda porción del primer gas del espacio vacío a un tercer lecho de adsorción para purgar el tercer lecho de adsorción con la segunda porción del primer gas del espacio vacío que resulta de una primera disminución de la presión LP1 en el primer lecho de adsorción, en el que dicha disminución de la presión es desde una primera presión P1 a una segunda presión P2 tal que LP1 = (P1 -P2) ;

(d) retirar en corriente en el mismo sentido una tercera porción del primer gas del espacio vacío del primer lecho de adsorción y hacer pasar la tercera porción del primer gas del espacio vacío a uno de, el tercer lecho de adsorción y un cuarto lecho de adsorción para igualación de la presión;

(e) retirar a contracorriente una cuarta porción del primer gas del espacio vacío del primer lecho de adsorción dando como resultado una segunda disminución de la presión LP2 en el primer lecho de adsorción, en el que dicha disminución de la presión es desde la segunda presión P2 o una tercera presión P3 a una presión P4 de purga tal que LP2 = (P2 -P4) cuando la segunda disminución de la presión en el primer lecho de adsorción es desde la segunda presión P2 a la presión P4 de extracción y LP2 = (P3 -P4) cuando la segunda disminución de la presión en el primer lecho de adsorción es desde la tercera presión P3 a la presión P4 de extracción;

(f) introducir a contracorriente una primera porción de un segundo gas del espacio vacío en el primer lecho de adsorción para purgar el primer lecho de adsorción, el segundo gas del espacio vacío desde uno de: un quinto lecho de adsorción, el segundo lecho de adsorción, el tercer lecho de adsorción y el cuarto lecho de adsorción;

(g) introducir a contracorriente una segunda porción del segundo gas del espacio vacío o una porción de un tercer gas del espacio vacío en el primer lecho de adsorción de uno de: un sexto lecho de adsorción, el segundo lecho de adsorción, el tercer lecho de adsorción, el cuarto lecho de adsorción y el quinto lecho de adsorción para igualación de la presión;

(h) introducir a contracorriente una porción de un cuarto gas del espacio vacío en el primer lecho de adsorción, el cuarto gas del espacio vacío de uno de: un séptimo lecho de adsorción, el segundo lecho de adsorción, el tercer lecho de adsorción, el cuarto lecho de adsorción, el quinto lecho de adsorción y el sexto lecho de adsorción para igualación de la presión y

(i) al menos uno de, introducir en corriente del mismo sentido la mezcla de gases de alimentación e introducir a contracorriente el gas producto rico en hidrógeno desde al menos uno de: un recipiente de almacenamiento de gas producto rico en hidrógeno, un octavo lecho de adsorción, el segundo lecho de adsorción, el tercer lecho de adsorción, el cuarto lecho de adsorción, el quinto lecho de adsorción y el sexto lecho de adsorción en el primer lecho de adsorción hasta que el primer lecho de adsorción está sustancialmente a la presión elevada; en el que las etapas se realizan en el orden (a) , (b) , (c) , (d) , (e) , (f) , (g) , (h) , (i) o en el orden (a) , (b) , (d) , (c) ,

(e) , (f) , (g) , (h) , (i) y en el que .

2. El procedimiento según la reivindicación 1, en el que retirar la segunda porción del gas del espacio vacío es previo a retirar la tercera porción del gas del espacio vacío.

3. El procedimiento según la reivindicación 1, en el que retirar la tercera porción del gas del espacio vacío es previo a retirar la segunda porción del gas del espacio vacío.

4. El procedimiento según cualquier reivindicación precedente, en el que el segundo gas del espacio vacío es de uno de, el cuarto lecho de adsorción y el quinto lecho de adsorción.

5. El procedimiento según cualquier reivindicación precedente, en el que el tercer gas del espacio vacío es de uno de: el segundo lecho de adsorción, el cuarto lecho de adsorción y el sexto lecho de adsorción.

6. El procedimiento según cualquier reivindicación precedente, en el que el cuarto gas del espacio vacío es de uno de: el segundo lecho de adsorción, el cuarto lecho de adsorción y el sexto lecho de adsorción.

7. El procedimiento según cualquier reivindicación precedente, en el que el gas producto rico en hidrógeno introducido en el primer lecho de adsorción es de al menos uno de, el tercer lecho de adsorción y el cuarto lecho de adsorción.

8. El procedimiento según cualquier reivindicación precedente, que comprende además introducir a contracorriente el gas producto rico en hidrógeno desde al menos uno de: el segundo lecho de adsorción, el tercer lecho de adsorción, el cuarto lecho de adsorción, el quinto lecho de adsorción, el sexto lecho de adsorción y el octavo lecho de adsorción en el primer lecho de adsorción simultáneamente con la introducción a contracorriente de la segunda porción del segundo gas del espacio vacío o la porción del tercer gas del espacio vacío en el primer lecho de adsorción para igualación de la presión con ayuda de gas producto rico en hidrógeno.

9. El procedimiento según la reivindicación 8, en el que el gas rico en hidrógeno para igualación de la presión con ayuda de gas producto rico en hidrógeno es de al menos uno de, el tercer lecho de adsorción y el cuarto lecho de adsorción.

10. El procedimiento según cualquier reivindicación precedente, que comprende además:

(j) retirar en corriente en el mismo sentido una quinta porción del primer gas del espacio vacío del primer lecho de adsorción y hacer pasar la quinta porción del primer gas del espacio vacío a uno de: el tercer lecho de adsorción y el sexto lecho de adsorción para igualación de la presión e (k) introducir a contracorriente una porción de un quinto gas del espacio vacío en el primer lecho de adsorción, el quinto gas del espacio vacío de uno de: un noveno lecho de adsorción, el segundo lecho de adsorción, el tercer lecho de adsorción, el cuarto lecho de adsorción, el quinto lecho de adsorción, el sexto lecho de adsorción, el séptimo lecho de adsorción y el octavo lecho de adsorción para igualación de la presión;

en el que la etapa (j) tiene lugar antes o después de la etapa (c) pero después de la etapa (d) y antes de la etapa (e) y en el que la etapa (k) tiene lugar después de la etapa (f) y antes de la etapa (g) .

11. El procedimiento según la reivindicación 10, en el que el quinto gas del espacio vacío es de uno de, el segundo 35 lecho de adsorción y el tercer lecho de adsorción.

12. El procedimiento según cualquier reivindicación precedente, en el que la mezcla de gases de alimentación comprende 5% a 40% de hidrógeno.

13. El procedimiento según la reivindicación 12, en el que la mezcla de gases de alimentación comprende 5% a 30% de hidrógeno.

14. El procedimiento según cualquier reivindicación precedente, en el que el gas producto rico en hidrógeno

comprende al menos 95% de hidrógeno. 45

15. El procedimiento según cualquier reivindicación precedente, en el que

16. El procedimiento según la reivindicación 15, en el que

17. El procedimiento según cualquier reivindicación precedente, en el que la presión P4 de extracción en la etapa (e) es 108 kPa a 170 kPa.

Patentes similares o relacionadas:

Un procedimiento para la preparación de cuerpos conformados que contienen estructuras organometálicas, del 1 de Abril de 2020, de BASF SE: Un procedimiento para la preparación de un cuerpo conformado que contiene un material de estructura organometálica (EOM) que comprende las etapas de - medir el área superficial […]

Método para tratar hidrógeno que se va a almacenar en una caverna de sal y suministro del mismo, del 11 de Marzo de 2020, de PRAXAIR TECHNOLOGY, INC.: Un método para tratar un producto de hidrógeno que contiene humedad que se va a almacenar en una caverna de sal, que comprende: retirar el producto de […]

Sistema de energía electroquímico de catalizador de hidrógeno, del 11 de Septiembre de 2019, de Blacklight Power, Inc: Un sistema de energía electroquímica que incluye una célula de combustible que comprende: un ánodo capaz de oxidar una especie que comprende hidrógeno, […]

Procedimiento para la acumulación de energía química y eléctrica a través de ciclos termodinámicamente reversibles, del 14 de Agosto de 2019, de bw-energiesysteme GmbH: Procedimiento para la acumulación de energía química y eléctrica a través de ciclos termodinámicamente reversibles, atravesando un circuito de gas primario […]

Procedimiento para almacenar gas a presión usando un adsorbente que comprende un compuesto orgánico bidentado, del 17 de Abril de 2019, de BASF SE: Un procedimiento para adsorber, o almacenar, o liberar, o adsorber y almacenar, o adsorber y liberar, o almacenar y liberar, o adsorber, almacenar y liberar […]

Instalación y procedimiento para almacenar y liberar energía, del 30 de Octubre de 2018, de Hydrogenious Technologies GmbH: Instalación para liberar energía en forma de hidrógeno, que comprende a. una unidad generadora de corriente para generar corriente eléctrica, b. una unidad […]

Procedimiento de llenado de un depósito de almacenamiento de gas, del 9 de Mayo de 2018, de Coldway: Procedimiento de llenado de un depósito con un gas en fase gaseosa con el objetivo de su almacenamiento en éste en fase sólida, conteniendo este depósito de almacenamiento […]

Procedimiento para la hidrogenación de compuestos de silano halogenados superiores, del 21 de Febrero de 2018, de EVONIK DEGUSSA GMBH: Procedimiento continuo para la hidrogenación de compuestos de silano halogenados con al menos tres átomos de silicio, en el que se hacen reaccionar - al menos un compuesto […]