UTILLAJE DE MATERIAL COMPUESTO DE ESPUMA DE CARBONO Y PROCEDIMIENTOS PARA USAR EL MISMO.

Herramienta para la producción de al menos una pieza de material compuesto,

comprendiendo la herramienta un cuerpo (400) de herramienta de espuma de carbono y soportando dicho cuerpo (400) de herramienta de espuma de carbono un material (405) de cara de herramienta, caracterizada porque el coeficiente de expansión térmica del material (405) de cara de herramienta y el cuerpo (400) de herramienta de espuma de carbono son equivalentes

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2005/002416.

Solicitante: TOUCHSTONE RESEARCH LABORATORY LTD.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: R.D. 1, BOX 100B, THE MILLENNIUM TRIADELPHIA, WV 26059 ESTADOS UNIDOS DE AMERICA.

Inventor/es: JOSEPH,Brian,E, LUCAS,Rick,D, MERRIMAN,Douglas,J.

Fecha de Publicación: .

Fecha Solicitud PCT: 20 de Enero de 2005.

Clasificación PCT:

- B29C33/38 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 33/00 Moldes o núcleos; Detalles o accesorios para ellos. › caracterizados por el material o el procedimiento de fabricación (B29C 33/44 tiene prioridad).

- B29C33/56 B29C 33/00 […] › Revestimientos; Agentes de desmoldeo, de lubricación o de separación.

- B29C70/30 B29C […] › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › Conformación por apilado (lay-up), es decir, aplicando fibras, bandas o grandes hojas en un molde, una plantilla o un núcleo; Conformación por pulverización, es decir, pulverizando las fibras sobre un molde, una plantilla o un núcleo.

Clasificación antigua:

- B29C33/38 B29C 33/00 […] › caracterizados por el material o el procedimiento de fabricación (B29C 33/44 tiene prioridad).

- B29C33/56 B29C 33/00 […] › Revestimientos; Agentes de desmoldeo, de lubricación o de separación.

- B29C70/30 B29C 70/00 […] › Conformación por apilado (lay-up), es decir, aplicando fibras, bandas o grandes hojas en un molde, una plantilla o un núcleo; Conformación por pulverización, es decir, pulverizando las fibras sobre un molde, una plantilla o un núcleo.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania.

PDF original: ES-2356163_T3.pdf

Fragmento de la descripción:

Campo de la invención

Esta invención se refiere a un utillaje de material compuesto y a procedimientos para usar el mismo, más específicamente a la incorporación de espuma de carbono en un cuerpo de herramienta para formar piezas hechas de materiales de material compuesto.

Antecedentes de la invención

En general, los materiales de material compuesto se preparan incrustando un material de refuerzo dentro de un material de matriz. Los materiales de material compuesto que tienen altos grados de utilidad normalmente muestran propiedades mecánicas u otras superiores a las de los materiales individuales de los que se formó el material compuesto. Un ejemplo común de un material compuesto es la fibra de vidrio. La fibra de vidrio son fibras de vidrio, que son el material de refuerzo incrustado en una resina curada, que constituye el material de matriz.

Se ha encontrado que los materiales de material compuesto tienen un alto grado de utilidad cuando se usan como piezas de estructuras, componentes, submontajes, y similares, de montajes tales como aviones, misiles, barcos, equipo médico y artículos deportivos. Un material compuesto comúnmente usado en tales aplicaciones es la fibra de vidrio. Otros materiales compuestos que tienen grados particularmente altos de utilidad en tales aplicaciones son los que se preparan a partir de fibras de carbono combinadas con un material de matriz tales como las resinas termoestables (por ejemplo termoendurecidas y similares) y/o termoplásticos. Tales materiales compuestos se denominan materiales compuestos de fibra de carbono (denominado en lo sucesivo en el presente documento CFC), o más comúnmente, materiales compuestos de carbono. Los materiales compuestos de carbono se han usado, por ejemplo, como superficies de vuelo de aviones, cuerpos de misiles, soportes ortopédicos y palos de golf. La utilidad de tales materiales compuestos de carbono normalmente está relacionada con su razón de solidez frente a peso excepcionalmente alta y con su resistencia a la fatiga y a la corrosión. En la mayoría de los casos, estas propiedades beneficiosas superan a las de los metales u otros materiales sustituidos por el uso de los materiales compuestos de carbono. Adicionalmente, algunos tipos de materiales compuestos de fibra de carbono pueden carbonizarse para formar materiales compuestos de carbono-carbono.

Pueden desearse orientaciones de fibra específicas en el producto de material compuesto final para conferir solidez, rigidez y/o flexibilidad acentuadas a lo largo de ciertos ejes. Además, los materiales de formación de material compuesto, particularmente la fibra de carbono, son relativamente caros y la cantidad de desperdicio generalmente es desalentadora. Por tanto, los materiales compuestos se producen en tamaños, conformaciones y formas que se ajustan estrechamente a los requeridos por la aplicación deseada. De hecho, los materiales compuestos, particularmente los materiales compuestos de fibra de carbono usados en aplicaciones aeroespaciales y en muchas otras, se producen rutinariamente dentro de tolerancias muy restrictivas al tamaño requerido.

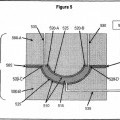

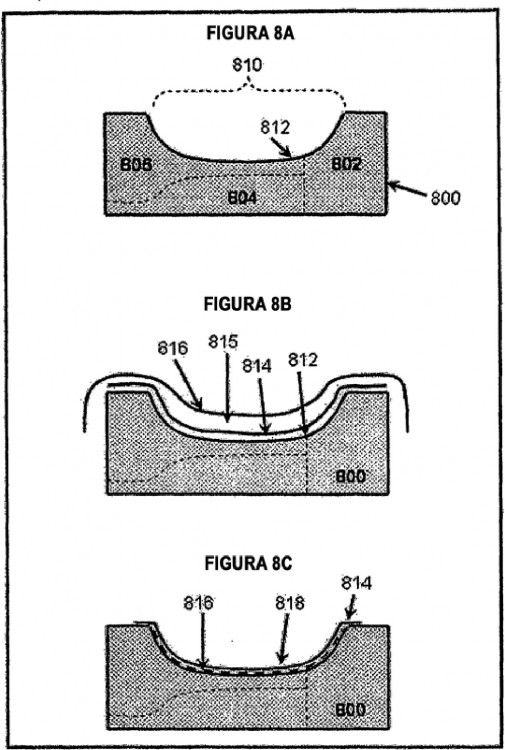

La formación de materiales compuestos, incluyendo materiales compuestos de carbono, para tal nivel de exigencia en cuanto a la dimensión, se lleva a cabo normalmente mediante el uso de dispositivos similares a moldes denominados comúnmente herramientas. Estas herramientas engloban una o más superficies, denominadas caras de herramienta, con lo que el material compuesto se forma, se conforma, se moldea o se produce de otro modo dando lugar a componentes de tamaños y conformaciones predeterminados. Tales componentes pueden incluir estructuras, piezas, submontajes y similares. La cara de herramienta es una superficie formada normalmente de manera que es una imagen especular negativa tridimensional precisa de una superficie del componente de material compuesto deseado. Es decir, una superficie elevada sobre la pieza de material compuesto se ajustará y se formará mediante una depresión de superficie dimensionada de manera equivalente (negativamente) de la cara de herramienta. Asimismo, una superficie rebajada sobre la pieza de material compuesto se ajustará y se formará mediante una superficie elevada dimensionada de manera equivalente (negativamente) de la cara de herramienta. En la práctica, una mezcla de un material de refuerzo y un material de matriz, por ejemplo fibra de carbono y una resina, se colocan en la cara de herramienta mediante cualquiera de varios procedimientos y se llevan en contacto estrecho con esa cara de herramienta. Las dimensiones de la cara de herramienta son de manera que este contacto moldea eficazmente una superficie de la mezcla de material de matriz y material de refuerzo para dar lugar a la conformación y las dimensiones deseadas. Entonces se solidifica el material de matriz, normalmente mediante el curado de la resina, para producir el componente de material compuesto. Por ejemplo, una fibra de carbono que contiene resina se cura normalmente mediante la aplicación de calor para dar un componente de CFC sólido que tiene una superficie que muestra la conformación y las dimensiones conferidas por la cara de herramienta.

Además de la cara de herramienta, una herramienta también comprende un cuerpo de herramienta y normalmente una estructura de soporte. El cuerpo de herramienta comprende la cara de herramienta. Es decir, la cara de herramienta con la que se forma el material compuesto, por ejemplo un CFC, es una superficie del cuerpo de herramienta. El cuerpo de herramienta también puede englobar una cubierta que engloba como mínimo la cara de herramienta, o una parte de la misma, de manera que se forma un volumen esencialmente cerrado entre la cara de herramienta y la cubierta. La estructura de soporte se conecta al cuerpo de herramienta y puede ser para varios fines, incluyendo pero sin limitarse a, soporte, orientación y transporte del cuerpo y la cara de herramienta y junto con protección frente a daño del cuerpo y la cara de herramienta.

Características importantes del utillaje incluyen, por ejemplo, calidad, peso, solidez, tamaño, coste, facilidad de reparación y similares. Adicionalmente, se considera que la rigidez y la duración son características muy importantes del utillaje. Todas estas características dependen del diseño de la herramienta, de los materiales de construcción de la herramienta y de los materiales usados para formar el material compuesto.

Una característica del utillaje que es muy importante es el coeficiente de expansión térmica (denominado en lo sucesivo en el presente documento CET y CETs en la forma plural) mostrado por la cara de herramienta. Cuando la cara de herramienta es una superficie del cuerpo de herramienta, el CET mostrado por la cara de herramienta depende del material del que está compuesto el cuerpo de herramienta. En general se desea que la cara de herramienta muestre un CET que sea sustancialmente similar o equivalente al CET de la pieza de material compuesto formada. Preferiblemente, el CET mostrado por la cara de herramienta debe ser similar o equivalente al CET de la pieza de material compuesto formada en un amplio intervalo de temperatura. La importancia de tener una similitud sustancial, o más preferiblemente una equivalencia, entre el CET de la pieza de material compuesto y el mostrado por la cara de herramienta está relacionada con la manera en que se preparan las piezas de material compuesto usando las herramientas. Es decir, normalmente, los materiales usados para formar el material compuesto se colocan sobre la cara de herramienta a temperatura ambiente. Entonces se aumenta la temperatura de la herramienta y los materiales de formación de material compuesto hasta alguna temperatura elevada, normalmente tal como 138,9ºC (250ºF) o más, para curar la resina del material compuesto. Una vez curada la resina, la pieza de material compuesto resultante, por ejemplo un CFC, es rígida. Tras el curado de la resina, la cara de herramienta y la pieza de material compuesto se enfrían hasta temperaturas ambiente. Tal exposición a temperaturas significativamente superiores a la temperatura ambiente es el motivo por el que se desea que el CET del utillaje se ajuste al de la pieza de material compuesto resultante. Por ejemplo, si el CET de la pieza de material compuesto es significativamente inferior al mostrado por la cara de herramienta, la pieza de material compuesto puede quedar atrapada o retenida en la herramienta mediante la contracción relativamente superior de las dimensiones de la cara de herramienta con el enfriamiento. A la inversa, si el CET de la pieza de material compuesto es significativamente superior al mostrado por la cara de... [Seguir leyendo]

Reivindicaciones:

1. Herramienta para la producción de al menos una pieza de material compuesto, comprendiendo la herramienta un cuerpo (400) de herramienta de espuma de carbono y soportando dicho cuerpo

(400) de herramienta de espuma de carbono un material (405) de cara de herramienta, caracterizada porque el coeficiente de expansión térmica del material (405) de cara de herramienta y el cuerpo (400) de herramienta de espuma de carbono son equivalentes.

2. Herramienta según la reivindicación 1, en la que al menos una parte de las células de la espuma de carbono están al menos parcialmente rellenas con un material de relleno.

3. Herramienta según la reivindicación 2, en la que el material de relleno es al menos uno de una resina curada, una brea, un material cerámico moldeable curado, una resina carbonizada o una brea carbonizada.

4. Herramienta según la reivindicación 1, en la que el coeficiente de expansión térmica de la cara

(410) de herramienta es sustancialmente similar al coeficiente de expansión térmica de una pieza de material compuesto producida sobre la cara (410) de herramienta.

5. Herramienta según la reivindicación 1, en la que el material (405) de cara de herramienta se selecciona del grupo que consiste en metales y materiales cerámicos.

6. Herramienta según la reivindicación 1, en la que el material (405) de cara de herramienta se selecciona del grupo que consiste en una resina curada, un material compuesto de fibra, un material compuesto de fibra de carbono, un material compuesto particulado, INVAR®, carburo de silicio y materiales cerámicos de zircona.

7. Herramienta según la reivindicación 1, en la que la espuma de carbono se deriva al menos en parte de brea, carbón o un derivado de carbón.

8. Herramienta según la reivindicación 1, en la que el cuerpo (400) de herramienta tiene forma de mandril.

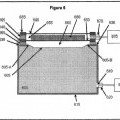

9. Herramienta según la reivindicación 1, que comprende además una cubierta (420) colocada al menos parcialmente sobre la cara (410) de herramienta y que encierra al menos una parte de la cara (410) de herramienta.

10. Herramienta según la reivindicación 9, que comprende además un orificio (440, 450) de conexión de depósito de resina en comunicación de vacío con la parte encerrada de la cara de herramienta, en la que el orificio (440, 450) de conexión de depósito de resina está adaptado para conectarse a un sistema (455) de depósito de resina y proporciona transferencia de resina desde el sistema (450) de depósito de resina hasta la parte encerrada de la cara de herramienta cuando se crea un vacío en la parte encerrada de la cara de herramienta.

11. Procedimiento para producir al menos una pieza de material compuesto, que comprende las etapas de:

proporcionar un cuerpo (400) de herramienta de espuma de carbono que tiene una cara (410) de herramienta y dicha cara (410) de herramienta comprende un material (405) de cara de herramienta;

colocar material de formación de material compuesto sobre la cara de herramienta; y

curar el material de formación de material compuesto produciendo de ese modo la pieza de material compuesto, caracterizado porque el coeficiente de expansión térmica del material (405) de cara de herramienta, el cuerpo (400) de herramienta de espuma de carbono y el material de formación de material compuesto son equivalentes.

12. Procedimiento según la reivindicación 11, en el que el material de formación de material compuesto es una mezcla de una resina y al menos uno seleccionado del grupo que consiste en un material de refuerzo de material particulado y un material de refuerzo fibroso.

13. Procedimiento según la reivindicación 11, que comprende además la etapa de colocar una película de división entre los materiales de formación de material compuesto y la cara de herramienta.

14. Procedimiento según la reivindicación 11, que comprende además la etapa de recubrir al menos una parte de la cara (410) de herramienta con un agente de liberación antes de poner en contacto la cara (410) de herramienta con el material (425) de formación de material compuesto.

15. Procedimiento según la reivindicación 11, en el que el material (405) de cara de herramienta se selecciona del grupo que consiste en metales y materiales cerámicos.

16. Procedimiento según la reivindicación 11, en el que el material (405) de cara de herramienta se selecciona del grupo que consiste en una resina curada, un material compuesto de fibra, un

5 material compuesto de fibra de carbono, un material compuesto particulado, INVAR®, carburo de silicio, y materiales cerámicos de zircona INVAR®, carburo de silicio y materiales cerámicos de zircona.

17. Procedimiento según la reivindicación 11, en el que la herramienta comprende además una cubierta (420) colocada sobre al menos una parte de la cara (410) de herramienta y que encierra al menos una parte de la cara de herramienta, y en el que el material (425) de formación de material compuesto se coloca sobre la parte encerrada de la cara de herramienta, y que comprende además la etapa de producir un vacío dentro de la parte encerrada de la cara de herramienta.

Patentes similares o relacionadas:

Método para fabricar una herramienta de conformación en caliente y herramienta de conformación en caliente fabricada con este, del 10 de Junio de 2020, de Buderus Edelstahl Gmbh: Método para la producción de una herramienta de conformación en caliente para el endurecimiento y conformación o el endurecimiento en prensa […]

PANEL SOPORTE PARA LA FABRICACIÓN DE APLACADOS DE AGLOMERADOS, del 26 de Marzo de 2020, de PLASTICOS HIDROSOLUBLES, S.L.: Panel soporte para la fabricación de aplacados de aglomerados que comprende al menos una capa que a su vez comprende: - 40%-90% de una mezcla de resinas poliméricas, […]

Molde para fabricar un panel polimérico de ventana de avión, del 11 de Marzo de 2020, de PPG INDUSTRIES OHIO, INC.: Un molde para moldear un panel polimérico de ventana de avión , que comprende: una primera mitad de molde , que comprende […]

Modelo de recubrimiento de cuero, del 4 de Marzo de 2020, de SMP Deutschland GmbH: Modelo de recubrimiento de cuero para la fabricación de un molde de silicona, que presenta - un modelo de fresado que presenta al menos una ranura con […]

Proceso para la fabricación de productos de material compuesto empleando un molde con cojinetes, del 19 de Febrero de 2020, de AUTOMOBILI LAMBORGHINI S.P.A.: Proceso para la fabricación de productos elaborados de materiales compuestos, caracterizado por comprender las siguientes fases operativas: - la disposición de uno […]

Método y dispositivo para la fabricación de plástico reforzado con fibra, del 19 de Febrero de 2020, de TORAY INDUSTRIES, INC.: Un método de producción para un plástico reforzado con fibra, en el que una preforma hecha de un sustrato de fibra de refuerzo y que tiene una forma tridimensional y […]

Molde elaborado de un material compuesto y proceso para su fabricación, del 12 de Febrero de 2020, de AUTOMOBILI LAMBORGHINI S.P.A.: Molde para la fabricación de productos elaborado de materiales compuestos, en donde el molde comprende al menos una porción funcional (24, […]

Un método de fabricación de un molde para una estructura de pala de aerogenerador, del 13 de Noviembre de 2019, de LM WP Patent Holding A/S: Un método para fabricar un molde para una estructura de pala de aerogenerador, en donde el método comprende las etapas de: proporcionar […]