PROCEDIMIENTO Y APARATO PARA UNIÓN DE LAS PLACAS MEDIANTE PUNZONADO-RECALCADO.

Un procedimiento de recalcado para la unión de una primera placa (10) que tiene un taladro pasante ahusado (11) que se ahúsa hacia una superficie lateral de la primera placa y se define por una superficie en bisel (13) y una zona de recalcado cilíndrica hueca (12) que se extiende desde una periferia del taladro ahusado sobre un lado de la superficie de la primera placa y tiene un agujero pasante y una segunda placa (20) que tiene un taladro (21),

comprendiendo el procedimiento de recalcado: la inserción de la zona de recalcado cilíndrica hueca (12) de la primera placa (10) a través del taladro (21) de la segunda placa (20) para proyectar una zona del extremo en punta de la zona de recalcado cilíndrica hueca (12) más allá del taladro (21) y superponer la segunda placa (20) sobre la primera placa (10); y el doblado hacia atrás de la zona del extremo en punta de la zona de recalcado cilíndrica hueca (12) de la primera placa (10) sobre una periferia del taladro (21) de la segunda placa (20) sobre una superficie lateral de la segunda placa (20), mientras se presiona contra la superficie en bisel (13) de la primera placa (10) de modo que se impida que la zona de recalcado cilíndrica hueca (12) fluya hacia el otro lado de la superficie de la primera placa (10) a lo largo de la periferia del taladro pasante ahusado (11)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E05253971.

Solicitante: NISSAN MOTOR COMPANY, LIMITED.

Nacionalidad solicitante: Japón.

Dirección: 2, TAKARO-CHO, KANAGAWA-KU YOKOHAMA-SHI, KANAGAWA 221-0023 JAPON.

Inventor/es: Kawauchi,Noriaki , Satou,Akihiko.

Fecha de Publicación: .

Fecha Solicitud PCT: 27 de Junio de 2005.

Clasificación Internacional de Patentes:

- B21D39/03B1

Clasificación PCT:

- B21D39/03 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 39/00 Utilización de procedimientos que permitan el ensamblaje de objetos o de partes de objetos, p. ej. revestimiento con chapas, que no sea por chapado (remachado B21J; ensamblado de elementos por forjado o prensado al objeto de que formen una sola pieza B21K 25/00 ); Dispositivos de mandrinaje de tubos. › de chapas que no sea por doblado.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

La presente invención se refiere a un procedimiento y un aparato para la unión de placas mediante recalcado.

Para unir al menos dos placas se ha usado ampliamente el recalcado así como la soldadura. La Primera Publicación de la Solicitud de Patente Japonesa Nº 11-239834 desvela un procedimiento para el recalcado de placas 5 metálicas. El recalcado es ventajoso en comparación con la soldadura en que se reduce el coste de las instalaciones y el número de procesos.

El recalcado de una primera placa y una segunda placa se realiza de la siguiente manera. Primero, se prepara la primera placa que tiene un taladro y una zona de recalcado cilíndrica hueca que se extiende desde una periferia del taladro. La zona de recalcado de la primera placa se forma mediante la formación de rebordes. Se 10 prepara la segunda placa que tiene un taladro de inserción para recibir la zona de recalcado de la primera placa. La segunda placa se superpone sobre la primera placa mediante la inserción de la zona de recalcado de la primera placa en el taladro de inserción de la segunda placa. A continuación, se traba la primera placa con la segunda placa doblando una zona del extremo en punta de la zona de recalcado sobre una periferia del taladro de inserción en un lado de la superficie de la segunda placa. 15

La resistencia de unión proporcionada por el recalcado varía grandemente dependiendo de una cantidad del solape de la zona del extremo en punta doblada de la zona de recalcado de la primera placa sobre la periferia del taladro de inserción de la segunda placa, concretamente, una denominada cantidad de solape de la zona del extremo en punta doblada hacia atrás de la zona de recalcado. Para incrementar la cantidad de solape, es necesario aumentar la cantidad proyectada de la zona de recalcado que se proyecta desde una superficie de la primera placa. 20 Sin embargo, en tal caso, se incrementará inevitablemente un diámetro del agujero de la zona de recalcado dependiendo de la relación de los rebordes formados. En consecuencia, si se debe reducir un diámetro de los taladros formados sobre las placas desde el punto de vista de la disposición o resistencia global del producto, no se puede usar el recalcado en la zona de recalcado.

Los documentos US 4.174.559 y WO 2004/098810 desvelan procedimientos conocidos para el trabado o 25 unión de componentes.

Hay una demanda para proporcionar una tecnología para la unión de placas mediante recalcado que pueda asegurar una resistencia de la unión suficiente por medio de proporcionar una cantidad de solape suficiente incluso cuando un taladro de una placa tenga un diámetro relativamente pequeño.

Es un objeto de la presente invención proporcionar una tecnología para la unión de placas mediante 30 recalcado que pueda asegurar una resistencia de la unión suficiente al proporcionar una cantidad de solape suficiente incluso aunque un agujero de una zona de recalcado de la placa tenga un diámetro relativamente pequeño.

En un aspecto de la presente invención, se proporciona un procedimiento de recalcado mediante la unión de la primera placa que tiene un taladro pasante ahusado que se ahúsa hacia un lado de la superficie de la primera 35 placa y definido por una superficie inclinada, y una zona de recalcado cilíndrico hueco que se extiende desde una periferia del taladro pasante ahusado sobre una de las superficies de la primera placa y que tiene un agujero pasante y una segunda placa que tiene un taladro, comprendiendo el procedimiento de recalcado:

la inserción de la zona de recalcado cilíndrica hueca de la primera placa a través del taladro de la segunda placa para proyectar una zona del extremo en punta de la zona de recalcado cilíndrica hueca más allá del 40 taladro y solapar la segunda placa sobre la primera placa; y

doblando hacia atrás la zona del extremo en punta de la zona de recalcado cilíndrica hueca de la primera placa sobre una periferia del taladro de la segunda placa en un lado de la superficie de la segunda placa, mientras se presiona contra la superficie inclinada de la primera placa de modo que se impida que un material de la zona de recalcado cilíndrica hueca fluya hacia el otro lado de la superficie de la primera placa 45 a lo largo de la periferia del taladro pasante ahusado.

En un aspecto adicional de la presente invención, se proporciona un aparato de recalcado como se reivindica en la reivindicación 8.

BREVE DESCRIPCIÓN DE LOS DIBUJOS

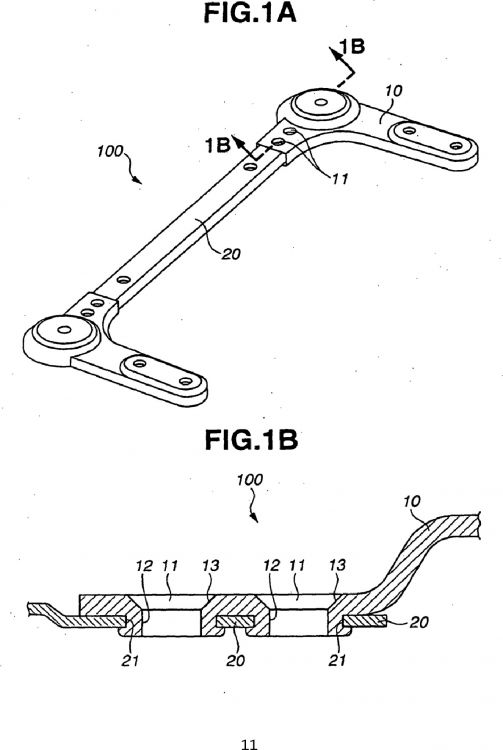

La FIGURA 1A es una vista en perspectiva de un panel de un vehículo formado por un procedimiento de 50 unión de dos placas, de acuerdo con la presente invención.

La FIGURA 1B es una sección del panel de un vehículo, tomada a lo largo de la línea 1B-1B mostrada en la

figura 1.

Las FIGURAS 2A-2C son diagramas explicativos que ilustran una etapa de formación de rebordes del procedimiento de la presente invención, mostrando una sección de una unidad de formación de rebordes de un aparato de recalcado usado en el procedimiento.

Las FIGURAS 3A-3B son diagramas explicativos que ilustran una etapa de recalcado del procedimiento de 5 la presente invención, mostrando una sección de una unidad de recalcado de una primera realización del aparato de recalcado.

La FIGURA 4A es un diagrama explicativo que ilustra el funcionamiento de la presente invención, mostrando una sección de una zona importante de una unidad de recalcado de la presente invención.

La FIGURA 4B es un diagrama explicativo que ilustra el funcionamiento de un ejemplo comparativo, 10 mostrando una sección de una zona importante de una unidad de recalcado del ejemplo comparativo.

La FIGURA 5 es un diagrama similar a la FIGURA 3B, pero mostrando una sección de una unidad de recalcado de una segunda realización del aparato de recalcado.

DESCRIPCIÓN DETALLADA

En lo que sigue, se describirán realizaciones de la presente invención con referencia a los dibujos adjuntos. 15 Para una fácil comprensión, se usan en la siguiente descripción los diversos términos direccionales, tales como superior, inferior, hacia arriba, hacia abajo y otros similares. Sin embargo, los términos indican meramente las direcciones en los dibujos. Se explica una primera realización de la presente invención con referencia a las FIGURAS 1A-1B. Como se ilustra en la FIGURA 1A, el panel de un vehículo 100 incluye dos placas 10 y 20 unidas entre sí. Como se ilustra en la FIGURA 1B, la placa 10 tiene un taladro ahusado 11 y una zona de recalcado 20 cilíndrica hueca 12 que se extiende desde una periferia del taladro ahusado 11 sobre una lado superficial de la placa 10. La placa 20 tiene un taladro de inserción 21 para recibir la zona de recalcado 12 de la placa 10. Las placas 10 y 20 se conectan entre sí mediante la inserción de la zona de recalcado 12 de la placa 10 en el taladro de inserción 21 de la placa 20 y recubriendo la placa 20 sobre la placa 10, y realizando entonces el recalcado de una zona del extremo en punta de la zona de recalcado 12 que se proyecta desde el taladro de inserción 21, de modo que se 25 doble la zona del extremo en punta de la zona de recalcado 12 sobre la periferia del taladro de inserción 21 por un lado de la superficie de la placa 20.

Con referencia las FIGURAS 2A-2C y 3A-3B, se explicará en el presente documento a continuación un procedimiento de recalcado para la unión de las placas 10 y 20 y un aparato de recalcado usado en el procedimiento de recalcado, de la primera realización de la presente invención. Las FIGURAS 2A-2C muestran una operación de 30 formación de rebordes del procedimiento de recalcado y una unidad de formación de rebordes 30 del aparato de recalcado. Las FIGURAS 3A-3B muestran una operación de recalcado del procedimiento de recalcado y una unidad de recalcado 40 del aparato de recalcado. El aparato de recalcado está formado por la unidad de formación de rebordes 30 y la unidad de recalcado 40.

Como se ilustra en la FIGURA 2A, la placa 10 como pieza a trabajar tiene un taladro 14 dentro del que se 35 empuja el punzón de formación de rebordes 31 de la unidad de formación de rebordes 30 como se muestra en la FIGURA 2B. La unidad de formación de rebordes 30 tiene la forma de una máquina prensadora que incluye troqueles superior e inferior que se mueven relativamente entre sí. Como se ilustra en la FIGURA 2B, el troquel superior incluye un troquel de formación de rebordes 35, y el troquel inferior incluye un punzón...

Reivindicaciones:

1. Un procedimiento de recalcado para la unión de una primera placa (10) que tiene un taladro pasante ahusado (11) que se ahúsa hacia una superficie lateral de la primera placa y se define por una superficie en bisel (13) y una zona de recalcado cilíndrica hueca (12) que se extiende desde una periferia del taladro ahusado sobre un lado de la superficie de la primera placa y tiene un agujero pasante y una segunda placa (20) que tiene un taladro 5 (21), comprendiendo el procedimiento de recalcado:

la inserción de la zona de recalcado cilíndrica hueca (12) de la primera placa (10) a través del taladro (21) de la segunda placa (20) para proyectar una zona del extremo en punta de la zona de recalcado cilíndrica hueca (12) más allá del taladro (21) y superponer la segunda placa (20) sobre la primera placa (10); y

el doblado hacia atrás de la zona del extremo en punta de la zona de recalcado cilíndrica hueca (12) de la 10 primera placa (10) sobre una periferia del taladro (21) de la segunda placa (20) sobre una superficie lateral de la segunda placa (20), mientras se presiona contra la superficie en bisel (13) de la primera placa (10) de modo que se impida que la zona de recalcado cilíndrica hueca (12) fluya hacia el otro lado de la superficie de la primera placa (10) a lo largo de la periferia del taladro pasante ahusado (11).

2. El procedimiento de recalcado de acuerdo con la reivindicación 1, en el que la superficie en bisel (13) tiene 15 un borde interior (13A) sobre un lado de diámetro pequeño del mismo y un borde exterior (13B) sobre un lado de diámetro grande del mismo y la operación de presionar en contra comprende el encaje con el borde interior (13A) y el borde exterior (13B) de la superficie en bisel (13).

3. El procedimiento de recalcado de acuerdo con la reivindicación 2, en el que la operación de presionar en contra comprende además el encaje con la superficie del otro lado de la primera placa. 20

4. El procedimiento de recalcado de acuerdo con cualquiera de las reivindicaciones precedentes 1-3, en el que la operación de doblado hacia atrás comprende el guiado de la zona del extremo en punta de la zona de recalcado cilíndrica hueca (12) de la primera placa (10) para orientar la zona del extremo en punta de la zona de recalcado cilíndrica hueca (12) hacia dicha superficie lateral de la segunda placa (20).

5. El procedimiento de recalcado de acuerdo con cualquiera de las reivindicaciones precedentes 1-4, que 25 comprende además someter a la pieza a trabajar que tiene un taladro a la formación de rebordes para proporcionar la superficie en bisel (13) y la zona de recalcado cilíndrica hueca (12) de la primera placa (10).

6. El procedimiento de recalcado de acuerdo con la reivindicación 5, en la que la operación de formación de rebordes comprende el punzonado de la pieza a trabajar para empujar un material de la pieza a trabajar alrededor del taladro pasante hacía dicha superficie lateral para formar la zona de recalcado cilíndrica hueca (12) de la primera 30 placa (10).

7. El procedimiento de recalcado de acuerdo con cualquiera de las reivindicaciones precedentes 1-4, que comprende además someter a la pieza a trabajar que tiene un taladro a recalcado para proporcionar la superficie en bisel y la zona de recalcado cilíndrica hueca de la primera placa.

8. Un aparato de recalcado para la unión de una primera placa (10) que tiene un taladro pasante ahusado (11) 35 que se ahúsa hacia una superficie lateral de la primera placa (10) y se define por una superficie en bisel con un borde interior (13A) y un borde exterior (13B) y una zona de recalcado cilíndrica hueca (12) que se extiende desde una periferia del taladro ahusado pasante (11) sobre un lado de la superficie de la primera placa y tiene un agujero pasante y una segunda placa (20) que tiene un taladro (21), comprendiendo el aparato de recalcado:

una unidad de recalcado (40; 140) que comprende; 40

un punzón de recalcado (43) dispuesto para que se pueda mover axialmente; y un troquel de soporte (41) que tiene una zona ahusada (42) para presionar contra la superficie en bisel (13) de la primera placa (10), estando dispuesto el troquel de soporte sustancialmente en alineación axial con el punzón de recalcado (43) y que se pueda mover axialmente para insertarse dentro del taladro pasante ahusado (11) de la primera placa (10), en la que el punzón de recalcado (43) comprende 45 además una zona de diámetro pequeño (46), una zona de diámetro grande (45) conectada con la zona de diámetro pequeño (46) y una zona de reborde (34) entre la zona de diámetro pequeño y la zona de diámetro grande, extendiéndose axialmente la zona de diámetro pequeño (46) para que se puede insertar en el agujero pasante de la zona de recalcado cilíndrica hueca (12) de la primera placa (10) y el taladro (21) de la segunda placa (20), 50

cooperando entre sí el punzón de recalcado (43) y el troquel de soporte (41) para doblar hacia atrás una zona del extremo en punta de la zona de recalcado cilíndrica hueca (12) que se proyecta

más allá del taladro de la segunda placa, sobre la una periferia del taladro de la segunda placa sobre uno de los lados de la superficie de la segunda placa (20), mientras se presiona contra la superficie en bisel (13) de la primera placa (10) de modo que se impida que el material de la zona de recalcado cilíndrica hueca (12) fluya hacia la otra superficie de la primera placa (10) a lo largo de la periferia del taladro pasante ahusado (11). 5

9. El aparato de recalcado de acuerdo con la reivindicación 8, en el que la zona ahusada (42) del troquel de soporte (41) comprende un borde del lado de diámetro pequeño (42A) y un borde del lado de diámetro grande (42B) que se pueden encajar con el borde interior (13A) y el borde exterior (13B) de la superficie en bisel (13) de la primera placa (10), respectivamente.

10. El aparato de recalcado de acuerdo con la reivindicación 8 ó 9, en el que el punzón de recalcado 10 comprende además una superficie de guía (45A) formada sobre la zona de reborde, estando adaptada la superficie de guía para el guiado de la zona del extremo en punta de la zona de recalcado cilíndrica hueca de la primera placa para orientar la zona del extremo en punta de la zona de recalcado cilíndrica hueca hacia un lado de la superficie de la segunda placa.

11. El aparato de recalcado de acuerdo con la reivindicación 8, 9 ó 10, en el que la unidad de recalcado 15 comprende además una pieza de retención (48) que tienen un taladro de guía (48A) para el guiado de la zona de diámetro grande del punzón de recalcado.

12. El aparato de recalcado de acuerdo con una cualquiera de las reivindicaciones 8-11, en el que la unidad de recalcado comprende además una pieza de retención para la retención de la primera placa (10) y de la segunda placa (20) solapándose entre sí, teniendo la pieza de retención una superficie de soporte (48B) adaptada para estar 20 en contacto con la superficie del otro lado de la primera placa y un taladro de guía (48A) para el guiado del troquel de soporte.

13. El aparato de recalcado de acuerdo con la reivindicación 12, en el que la pieza de retención tiene un rebaje (60) formado hacia el interior radialmente sobre la superficie de soporte (48B) y abierto al taladro de guía (48A), una zona en escalón (61) entre la superficie de soporte (48B) y una parte inferior del rebaje (60) y un borde (61A) entre la 25 zona en escalón (61) y la superficie de soporte (48B), pudiendo encajarse el borde (61A) de la pieza de retención con la superficie del otro lado de la primera placa (10).

14. El aparato de recalcado de acuerdo con una cualquiera de las reivindicaciones 8-13, que comprende además una unidad de formación de rebordes (30) para someter a una pieza a trabajar que tiene un taladro a la formación de rebordes, unidad de formación de rebordes (30) que comprende un punzón de formación de rebordes 30 (31) que se mueve axialmente y que tiene una zona de diámetro pequeño (32), una zona de diámetro grande (33) conectada con la zona de diámetro pequeño (32) y una zona de reborde (34) dispuesta entre la zona de diámetro pequeño (32) y la zona de diámetro grande (33) y ahusada hacia la zona de diámetro pequeño (32), estando adaptada la zona de diámetro pequeño (32) para empujar dentro del taladro de la pieza a trabajar para formar la zona de recalcado cilíndrica hueca (12) de la primera placa (10), estando adaptada la zona de reborde (34) para 35 presionar contra una periferia del taladro de la pieza a trabajar para formar la superficie en bisel (13) de la primera placa (10).

15. El aparato de recalcado de acuerdo con la reivindicación 14, en el que la unidad de formación de rebordes (30) comprende además un troquel de formación de rebordes (35) dispuesto sustancialmente en alineación axial con el punzón de formación de rebordes (31), cooperando el troquel de formación de rebordes (35) con el punzón de 40 formación de rebordes (31) para formar la zona de recalcado cilíndrica hueca (12) y la superficie en bisel (13) de la primera placa (10).

16. El aparato de recalcado de acuerdo con la reivindicación 8, en el que el punzón de recalcado (43) y el troquel de soporte (41) comprenden las superficies (46A, 41A) que se pueden conectar entre sí mediante un movimiento axial relativo del punzón de recalcado y el troquel de soporte. 45

Patentes similares o relacionadas:

UNION DE PANELES, del 13 de Junio de 2011, de PADILLA PEDREÑO, GINES: Unión de Paneles, de los estructurados en sendas chapas , entre las que se establece un espacio central en el que se ubica el aislante, y donde dichas chapas […]

UNION DE PANELES, del 13 de Junio de 2011, de PADILLA PEDREÑO, GINES: Unión de Paneles, de los estructurados en sendas chapas , entre las que se establece un espacio central en el que se ubica el aislante, y donde dichas chapas […]

Punzón para una herramienta de engaste y herramienta de engaste provista de dicho punzón, del 25 de Marzo de 2020, de Etablissements Pierre Grehal et Cie SA: Punzón para una herramienta de engaste, que comprende una parte de fijación a la herramienta y una parte de perforación constituida […]

Punzón para una herramienta de engaste y herramienta de engaste provista de dicho punzón, del 25 de Marzo de 2020, de Etablissements Pierre Grehal et Cie SA: Punzón para una herramienta de engaste, que comprende una parte de fijación a la herramienta y una parte de perforación constituida […]

Pinzas de mecanizado, del 20 de Noviembre de 2019, de SCHMIDT, HEIKO: Pinzas de mecanizado para el mecanizado y/o procesamiento de piezas de trabajo con elevadas fuerzas de mecanizado (F) que comprende un cuerpo de las pinzas con un primer […]

Procedimiento e instalación de tratamiento de banda para la unión de bandas metálicas, del 29 de Mayo de 2019, de BWG BERGWERK- UND WALZWERK-MASCHINENBAU GMBH: Procedimiento para la unión de un final de banda de una primera banda metálica (B1) al principio de banda de una segunda banda metálica (B2) en […]

Objetos de metal galvanizado y su proceso de fabricación, del 8 de Mayo de 2019, de Fontaine Holdings NV: Un proceso para fabricar un objeto tridimensional de acero galvanizado con una forma que incluye múltiples bordes, comprendiendo dicho proceso, en el siguiente […]

Herramienta para fijar una abrazadera tensora, del 20 de Febrero de 2019, de Oetiker Schweiz AG: Herramienta para fijar un abrazadera tensora que rodea un producto que hay que ligar, que comprende una banda que rodea el producto que hay que ligar y un cierre , […]

Revestimiento y medios de cribado magnéticos desmontables, y procesos de producción, instalación y uso de los mismos, del 19 de Noviembre de 2018, de Tema Isenmann, Inc: Elemento de desgaste mecánico para su unión a un sustrato ferroso o magnético, en donde el elemento de desgaste mecánico puede unirse […]

Viga de parachoques y procedimiento, del 11 de Abril de 2018, de AUTOTECH ENGINEERING, A.I.E.: Una viga de parachoques que tiene una sección transversal cerrada sustancialmente en forma de "ocho", estando formada la sección transversal cerrada por una única placa […]