PROCESO DE PRODUCCIÓN DE PIEZAS DE PLÁSTICO MEDIANTE MOLDEO POR INYECCIÓN Y REACCIÓN, Y UN DISPOSITIVO CABEZAL RELACIONADO.

Proceso de producción para piezas mediante Moldeo por Inyección y Reacción,

por el cual se realiza una medición de presión, caracterizado porque dicha medición de presión es una medición de presión dinámica, para la determinación de la pulsación - tanto en frecuencia como en amplitud - a la cual se encuentra sujeto el régimen de pulsación de mezclado y reacción, y, consecuentemente, la determinación del número de Reynolds del régimen de flujo en el interior de la cámara de mezclado y reacción (1), a fin de fomentar ajustes en las condiciones operativas del proceso

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2005/000886.

Solicitante: FACULDADE DE ENGENHARIA DA UNIVERSIDADE DO PORTO

BRITO LOPES, JOSÉ CARLOS.

Nacionalidad solicitante: Portugal.

Dirección: Rua Dr. Roberto Frias, s/n 4200-465 Porto PORTUGAL.

Inventor/es: BRITO LOPES,JOSE CARLOS, NOGUEIRA DOS SANTOS,Ricardo Jorge, TATO MACEDO TEIXEIRA,André Fernando, PINTO FERREIRA NUNES COSTA,Mário Rui.

Fecha de Publicación: .

Fecha Solicitud PCT: 5 de Abril de 2005.

Clasificación Internacional de Patentes:

- B29C67/24D

Clasificación PCT:

- B29B7/76 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › B29B 7/00 Mezcla; Amasado (en general B01F; en combinación con calandrado B29C 43/24, con inyección B29C 45/46, con extrusión B29C 48/36). › con cabezas de mezcla a contracorriente.

- B29C67/24 B29 […] › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 67/00 Técnicas de conformación no cubiertas por los grupos B29C 39/00 - B29C 65/00, B29C 70/00 o B29C 73/00. › caracterizadas por la elección de material.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania.

PDF original: ES-2363519_T3.pdf

Fragmento de la descripción:

40

Área técnica / aplicaciones

La presente invención hace referencia a un proceso para la producción de piezas de plástico mediante Moldeo por Inyección y Reacción (denominado RIM en el presente documento, por sus siglas en inglés), además de al respectivo equipo para la producción de piezas de plástico mediante moldeo, utilizando reacciones de polimerización de cinéticas rápidas (poliuretanos, poliureas, siliconas, poliamidas, poliésteres, vinilo y polímeros acrílicos – ver Macosko y Lee (1978)). Este equipo mezcla los monómeros, catalizadores, iniciadores, disolventes y aditivos, los cuales inician la reacción de polimerización, que son entonces inyectados en el molde. El objeto de la presente invención es el aumento de la calidad y el grado de mezclado de los flujos iniciales antes de que sean inyectados en el molde.

El aumento de la calidad y el grado de mezclado de la mezcla, mediante las modificaciones propuestas en la presente patente, permiten la extensión del rango de aplicaciones de esta técnica a las siguientes áreas:

• Producción de plásticos de calidad óptica con aplicación en áreas tan diversas como la medicina y la industria del automóvil;

• Procesos de polimerización que requieren el mezclado de los componentes con diferentes regímenes de flujo, como por ejemplo en el caso del iniciador y monómero para las polimerizaciones aniónicas (ver Vuillemin y Nowe (1996) y Vuillemin y Nowe (1999)).

Estado del Arte

El proceso RIM, tal como es utilizado en la producción de poliuretano y otros polímeros, se encuentra bien establecido y ampliamente aplicado, pero todavía en la actualidad sus mecanismos de mezclado subyacentes no se conocen muy bien. Debido a que la esencia de este proceso es la inyección de dos chorros enfrentados con una velocidad en un rango entre 10 a 100m/s, en cámaras cilíndricas con un diámetro característico de 10 mm, se presentan enormes dificultades para la comprensión y conocimiento de sus mecanismos de mezclado. A pesar de este hecho, es bien conocido que la mezcla afecta de una manera crítica a las propiedades de los polímeros producidos con el proceso RIM (Kolodziej, et al. (1982) y Kolodziej, et al. (1986)). En el proceso RIM, unas condiciones de mala calidad del mezclado generan que ocurran fenómenos no deseados tales como, por ejemplo, puntos húmedos, debido a fracciones no polimerizadas del monómero y heterogeneidades en las propiedades físicas del polímero.

Un factor conocido sobre este proceso es la posibilidad de la existencia de dos regímenes de flujo distintos en la cámara de mezclado (Teixeira (2000) y Santos (2003)):

• Un régimen donde la mezcla de dos monómeros inyectados por separado es prácticamente inexistente, cracterizada por un flujo estacionario.

• Un régimen de flujo caótico, donde la formación de vórtices fomenta el mezclado de los reactantes y fuertes oscilaciones en los chorros.

Los problemas de mezclado mencionados con anterioridad en este proceso surgen de la operación del reactor potencialmente no deseable en el régimen de flujo estacionario, incluso durante periodos muy cortos.

Sobre las condiciones de operación y de diseño que conducen a la realización de regímenes de flujo caóticos, el único hecho conocido y establecido es que para los fluidos con viscosidades por encima de 20 mPa.s, y si el ratio de energía cinética entre los dos chorros es igual a la unidad, la transición entre los dos regímenes tiene lugar con un número de Reynolds crítico de 120 (Santos (2003)). Aquí el número de Reynolds está basado en la velocidad en los inyectores y definido como:

**(Ver fórmula)**

45

donde ρ y µ son respectivamente la densidad y la viscosidad del fluido, d es el diámetro hidráulico y vinj es la velocidad superficial en los inyectores. Se ha mostrado experimentalmente que, incluso para números de Reynolds por encima de un valor crítico, un flujo estacionario puede tener lugar durante periodos de tiempo corto.

Debido a la falta de conocimiento sobre los mecanismos de mezclado y las condiciones que favorecen el mezclado en el proceso RIM, el diseño de sus cámaras de mezclado está basado, en su mayor parte, en la experiencia del diseñador y/o en un enfoque prueba -error. Se han propuesto algunas modificaciones para mejorar el mezclado en las máquinas RIM: la utilización de obstáculos dentro de la cámara de mezclado (ver por ejemplo, Wallner (1987) y Wallner (1988)); la orientación de los chorros (ver Macosko y Mclntyre (1984), Decker (1993) y Nenncker (1996)); un aumento en la turbulencia del chorro mediante la introducción de una placa perforada en la entrada de los inyectores (Reilly y Michels (1989); configuraciones geométricas para sistemas químicos específicos tales como poliuretanos (ver Schulte, et al. (2001)).

La patente US-4090695 revela un proceso RIM de acuerdo con el preámbulo de la reivindicación 1 y un dispositivo de acuerdo con preámbulo de la reivindicación 8. La patente US-A-5060522 revela una medición de presión dinámica para la determinación de la pulsación del flujo.

Estudios de investigación en los últimos 10 años en la Facultad de Ingeniería de la Universidad de Oporto (“Faculdade de Engenharia da Universidade do Porto”) (Teixeira (2000) y Santos (2003)), utilizando las técnicas más avanzadas para la caracterización de flujo, han permitido el conocimiento de tanto la hidrodinámica dentro del reactor, como del efecto de varios parámetros. Este trabajo ha mostrado que es posible lograr una mezcla altamente homogénea de los monómeros reactivos en este proceso, en una cámara sin obstáculos y utilizando chorros enfrentados. En particular, se mostró que es el mecanismo de vórtices lo que determina el valor natural de la frecuencia de oscilación de los chorros (ver Santos (2003)). Fue también verificado que un mezclado de mala calidad en este proceso es el resultado, en su mayor parte, de condiciones de operación deficientes.

Las conclusiones de los estudios hidrodinámicos sustentan la presente invención. Sin embargo, las características específicas de la invención sólo puedieron ser determinadas más tarde mediante la búsqueda de medios y procedimientos específicos que aspiran a la aplicación real en un entorno industrial, además de mediante la realización de las correspondientes pruebas y simulaciones. Éste es el caso, no sólo para las características del dispositivo de acuerdo a la invención, concretamente la configuración geométrica de la cámara de mezclado y/o de los inyectores, sino también en lo que respecta a la operación del proceso. En cualquier caso, las características de la invención se enfocan a garantizar que los dispositivos o equipos, concretamente los dispositivos del RIM, y los procesos de mezclado/ reacción de chorros, concretamente los procesos RIM, operen en regímenes de flujo con una eficiencia de mezclado muy alta.

Descripción de la invención

La presente invención proporciona un proceso según la reivindicación 1.

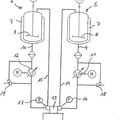

En la presente invención, la resolución del problema técnico (aumento de la eficiencia del mezclado, tanto en grado como en homogeneidad) se logra por medio de: la evaluación de la pulsación por medio de mediciones de la presión dinámica; y/o la generación de una pulsación de flujo artificial, la cual se combina con la pulsación de flujo caótico. Esta evaluación y/o generación tiene lugar, de manera preferente, aguas arriba de los inyectores.

De acuerdo a la invención, además de las realizaciones específicas del proceso en el cual sólo se utiliza uno de los dos modos de operación relacionados, existe una realización adicional en la cual ambos modos son utilizados silmutáneamente, además de otra realización donde la pulsación artificial introducida se ajusta -en frecuencia y/o en amplitud -por medio de medios automatizados, en función de las mediciones de la presión dinámica.

Las realizaciones preferentes prevén la utilización de transductores de presión diferencial para las mediciones de la presión dinámica, y la utilización de frecuencias múltiplos o sub-múltiplos de la frecuencia natural de resonancia del flujo para la pulsación introducida de manera artificial.

La presente invención, además, proporciona un dispositivo según la reivindicación 8 para la implementación del proceso previamente descrito. Se considera de manera específica, además de la cámara de mezclado y reacción... [Seguir leyendo]

Reivindicaciones:

1. Proceso de producción para piezas mediante Moldeo por Inyección y Reacción, por el cual se realiza una medición de presión, caracterizado porque dicha medición de presión es una medición de presión dinámica, para la determinación de la pulsación – tanto en frecuencia como en amplitud – a la cual se encuentra sujeto el régimen de pulsación de mezclado y reacción, y, consecuentemente, la determinación del número de Reynolds del régimen de flujo en el interior de la cámara de mezclado y reacción (1), a fin de fomentar ajustes en las condiciones operativas del proceso.

2. Proceso según la reivindicación 1, caracterizado porque la medida de presión dinámica se realiza aguas arriba de los inyectores (2, 3).

3. Proceso según la reivindicación 2, caracterizado porque la medida de presión dinámica se realiza utilizando un transductor de presión diferencial (5), con tomas de presión situadas aguas arriba de los inyectores (2, 3).

4. Proceso, según la reivindicación 1, caracterizado porque se introduce de manera artificial una pulsación, con una frecuencia y amplitud dada, impuesta sobre los chorros de los inyectores (2, 3).

5. Proceso según la reivindicación 4, caracterizado porque la pulsación introducida de manera artificial es de una 15 frecuencia múltiplo o sub-múltiplo de la frecuencia natural de resonancia.

6. Proceso según cualquiera de las reivindicaciones 1 a 3 y cualquiera de las reivindicaciones 4 a 5, caracterizado porque se introduce de manera artificial una pulsación en los chorros de los inyectores (2, 3) y porque en esos chorros se lleva a cabo una medición de la pulsación que resulta de la combinación de la pulsación introducida de manera artificial y la pulsación natural que resulta directamente del régimen de mezclado y reacción.

7. Proceso según la reivindicación 6, caracterizado porque la pulsación introducida de forma artificial se ajusta automáticamente, en frecuencia y/o amplitud, en función de la medición de la presión dinámica.

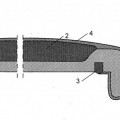

8. Dispositivo para la producción de piezas mediante Moldeo por Inyección y Reacción, que incluye una cámara de mezclado y reacción (1), al menos dos inyectores enfrentados (2, 3) y medios (6) para la generación caracterizado porque comprende medios (5) para la medición de la presión dinámica para la implementación del proceso de la reivindicación 1.

9. Dispositivo según la reivindicación 8, que incluye una cámara de mezclado y reacción (1) y al menos dos inyectores enfrentados (2, 3), caracterizado porque comprende medios (6) para la generación de una frecuencia y una amplitud dada impuesta sobre los chorros de los inyectores (2, 3).

10. Dispositivo según las reivindicaciones 8 y 9, caracterizado porque los medios (6) para la generación de una

30 pulsación artificial, con una frecuencia y amplitud dadas impuestas, se encuentran influenciados por la medición de la presión dinámica, realizada mediante los medios (5).

11. Dispositivo según las reivindicaciones 8 a 10, caracterizado porque comprende una cámara de mezclado y reacción (1) prismática rectangular e inyectores rectangulares enfrentados (2, 3), que se extienden a través del ancho total de la correspondiente cara del prisma, y porque la abertura, d1, de los inyectores es regulada y/o ajustada a fin de nivelar la energía cinética de los chorros enfrentados.

12. Dispositivo según cualquiera de las reivindicaciones 8 a 10, caracterizado porque comprende una cámara de mezclado y reacción (1) cilíndrica e inyectores alargados (2, 3) con el mismo tamaño d2, perpendicular al eje de la cámara (1) y con la abertura d1 regulada y/o ajustada a fin de nivelar la energía cinética de los chorros enfrentados.

40 13. Dispositivo según cualquiera de las reivindicaciones 8 a 12, caracterizado porque uno de los flujos de alimentación es inyectado mediante un inyector adicional (4) en la región de impacto de los chorros enfrentados.

14. Dispositivo según la reivindicación 13, caracterizado porque el inyector adicional (4) es sustancialmente axial a la cámara (1).

Patentes similares o relacionadas:

PARTE CON MÚLTIPLES CAPAS Y MÉTODO PARA PRODUCIRLA, del 6 de Abril de 2011, de RECTICEL AUTOMOBILSYSTEME GMBH: Un método para producir una pieza de múltiples capas que comprende un núcleo moldeado y una capa flexible de poliuretano formada por una capa pelicular flexible […]

PARTE CON MÚLTIPLES CAPAS Y MÉTODO PARA PRODUCIRLA, del 6 de Abril de 2011, de RECTICEL AUTOMOBILSYSTEME GMBH: Un método para producir una pieza de múltiples capas que comprende un núcleo moldeado y una capa flexible de poliuretano formada por una capa pelicular flexible […]

PROCEDIMIENTO PARA LA FABRICACIÓN DE COMPONENTES CON UNA CAPA DE SELLADO DE POLIURETANO (PUR) COMPACTA, del 21 de Febrero de 2011, de KRAUSSMAFFEI TECHNOLOGIES GMBH: Procedimiento para la fabricación de componentes con una capa de sellado de poliuretano compacto, en el que el componente es insertado en un útil […]

PROCEDIMIENTO PARA LA FABRICACIÓN DE COMPONENTES CON UNA CAPA DE SELLADO DE POLIURETANO (PUR) COMPACTA, del 21 de Febrero de 2011, de KRAUSSMAFFEI TECHNOLOGIES GMBH: Procedimiento para la fabricación de componentes con una capa de sellado de poliuretano compacto, en el que el componente es insertado en un útil […]

METODO PARA PRODUCIR UN REVESTIMIENTO DE POLIURETANO ELASTOMERICO COMPUESTO FLEXIBLE, del 30 de Noviembre de 2010, de RECTICEL AUTOMOBILSYSTEME GMBH: Un método para producir un revestimiento de poliuretano compuesto de elastómero flexible que tiene un peso medio por unidad de superficie de […]

METODO PARA PRODUCIR UN REVESTIMIENTO DE POLIURETANO ELASTOMERICO COMPUESTO FLEXIBLE, del 30 de Noviembre de 2010, de RECTICEL AUTOMOBILSYSTEME GMBH: Un método para producir un revestimiento de poliuretano compuesto de elastómero flexible que tiene un peso medio por unidad de superficie de […]

POLIURETANOS PROCESABLES DE FORMA TERMOPLASTICA, PROCEDIMIENTO PARA SU PREPARACION Y SU USO, del 30 de Septiembre de 2010, de BAYER MATERIALSCIENCE AG: Poliuretano procesable de forma termoplástica, que puede obtenerse a partir de los componentes A) uno o varios diisocianatos orgánicos, B) uno o varios polioles lineales […]

Dispositivo de mezclado con dispositivo de ajuste para la regulación del espacio entre el agitador y la abertura de descarga, del 6 de Mayo de 2020, de HENKEL AG & CO. KGAA: Dispositivo de mezclado con al menos una primera abertura de alimentación para al menos un primer componente plástico líquido, preferentemente cargado […]

Dispositivo de mezclado con un dispositivo de mantenimiento de presión, y procedimiento relacionado, del 6 de Mayo de 2020, de HENKEL AG & CO. KGAA: Dispositivo de mezclado con al menos una abertura de alimentación para al menos un líquido, y con al menos otra abertura de alimentación para al menos un […]

Boquilla de alimentación para componentes poliméricos, del 18 de Septiembre de 2018, de KRAUSSMAFFEI TECHNOLOGIES GMBH: Boquilla de alimentación de componente con una carcasa que presenta una entrada de componente y una salida de componente , […]

Módulo de mezclado y método para su operación, del 23 de Noviembre de 2016, de GRACO MINNESOTA INC.: Módulo de mezclado que comprende: una primera entrada ; una segunda entrada ; y un integrador que comprende: una primera […]