PROCEDIMIENTO QUE COMPRENDE EL CRAQUEO TÉRMICO Y LA INCINERACIÓN PARA LA OBTENCIÓN DE COMBUSTIBLES DERIVADOS DE RESIDUOS.

Procedimiento para incinerar combustibles derivados de residuos con el fin de obtener gas combustible a partir de los mismos mediante craqueo térmico,

que comprende: someter el material a la desaireación a una presión de entre 450 y 550 mmHg; hacer avanzar un lecho de material en el interior de un ambiente al vacío aislado del exterior constituido por una cámara de craqueo térmico (5) en la que se mantiene una temperatura de entre 400ºC y 600ºC mediante el flujo a contracorriente de los gases calientes de la cámara de reacción (7) que envuelven el material en presencia de poco oxígeno, alimentar el material que ha pasado a través de la cámara de craqueo térmico (5) a un reactor (7) con el fin de someterlo a una temperatura de entre 1.200ºC y 1.800ºC creada por la alimentación de oxígeno a la cámara de reacción, en proximidad al extremo de entrada de dicha cámara de craqueo térmico, extraer los gases generados por el craqueo térmico junto con los gases que han envuelto el lecho de material, con el fin de mantener el vacío en la cámara de craqueo térmico; alimentar los gases extraídos al conducto de descarga para los gases generados en el reactor; purificar y filtrar los gases así obtenidos para su utilización como gases combustibles

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2001/001716.

Solicitante: ECOGEST S.R.L.

Nacionalidad solicitante: Italia.

Dirección: 1 BORGO LORENZO CORUZZI 43030 CALESTANO (PARMA) ITALIA.

Inventor/es: CABRINI, CLEMENTINO.

Fecha de Publicación: .

Fecha Solicitud PCT: 15 de Febrero de 2001.

Clasificación Internacional de Patentes:

- B01J3/00F

- B01J3/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 3/00 Procedimientos que utilizan una presión superior o inferior a la presión atmosférica para obtener modificaciones químicas o físicas de la materia; Aparatos a este efecto (recipientes a presión para contener o almacenar gases comprimidos, licuados o solidificados F17C). › Dispositivos de alimentación o de evacuación adecuados.

- C10B49/06 QUIMICA; METALURGIA. › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10B DESTILACION DESTRUCTIVA DE MATERIAS CARBONOSAS PARA LA PRODUCCION DE GAS, COQUE, ALQUITRAN O MATERIAS SIMILARES (cracking de aceites C10G; gasificación subterránea de materias minerales E21B 43/295). › C10B 49/00 Destilación destructiva de materias carbonosas sólidas por calentamiento directo con agentes que son portadores de calor, incluyendo la combustión parcial de la materia sólida que va a ser tratada. › según el método de lecho móvil.

- C10B53/00 C10B […] › Destilación destructiva, especialmente adaptada para materias primas sólidas particulares o en forma especial (carbonización de turba por vía húmeda C10F).

- C10J3/66 C10 […] › C10J PRODUCCION DE GASES QUE CONTIENEN MONÓXIDO DE CARBONO E HIDRÓGENO A PARTIR DE MATERIAS CARBONOSAS SÓLIDAS POR PROCESOS DE OXIDACIÓN PARCIAL UTILIZANDO OXÍGENO O VAPOR (gasificación subterránea de materias minerales E21B 43/295 ); CARBURACION DEL AIRE U OTROS GASES. › C10J 3/00 Producción de gases que contienen monóxido de carbono e hidrógeno, p.ej. gas de síntesis o gas ciudad, a partir de materiales carbonosos sólidos por procesos de oxidación parcial utilizando oxígeno o vapor. › por introducción de los mismos en la zona de gasificación.

- F23G5/027C

Clasificación PCT:

- B01J3/02 B01J 3/00 […] › Dispositivos de alimentación o de evacuación adecuados.

- B09B3/00 B […] › B09 ELIMINACION DE DESECHOS SOLIDOS; REGENERACION DE SUELOS CONTAMINADOS. › B09B ELIMINACION DE DESECHOS SOLIDOS. › Destrucción de desechos sólidos o su transformación en algo útil o no nocivo.

- C10B49/06 C10B 49/00 […] › según el método de lecho móvil.

- C10B53/00 C10B […] › Destilación destructiva, especialmente adaptada para materias primas sólidas particulares o en forma especial (carbonización de turba por vía húmeda C10F).

- F23G5/027 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F23 APARATOS DE COMBUSTION; PROCESOS DE COMBUSTION. › F23G HORNOS CREMATORIOS; COMBUSTION DE DESECHOS O DE COMBUSTIBLES DE BAJA CALIDAD. › F23G 5/00 Métodos o aparatos, p. ej. incineradores, especialmente adaptados para la combustión de desechos o de combustibles de baja calidad. › por pirólisis o por gasificación (pirólisis de aguas de alcantarilla C02F 11/00; destilación destructiva de materias carbonosas C10B 53/00).

Clasificación antigua:

- B01J3/02 B01J 3/00 […] › Dispositivos de alimentación o de evacuación adecuados.

- B09B3/00 B09B […] › Destrucción de desechos sólidos o su transformación en algo útil o no nocivo.

- C10B49/06 C10B 49/00 […] › según el método de lecho móvil.

- C10B53/00 C10B […] › Destilación destructiva, especialmente adaptada para materias primas sólidas particulares o en forma especial (carbonización de turba por vía húmeda C10F).

- F23G5/027 F23G 5/00 […] › por pirólisis o por gasificación (pirólisis de aguas de alcantarilla C02F 11/00; destilación destructiva de materias carbonosas C10B 53/00).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2356725_T3.pdf

Fragmento de la descripción:

CAMPO TÉCNICO

La presente patente se refiere al sector de la eliminación de residuos de acuerdo con la legislación protectora de la integridad del medio ambiente.

ANTECEDENTES DE LA TÉCNICA 5

La gama de tipos de residuo que requieren ser eliminados es muy amplio, y requiere la utilización de técnicas diferentes y muy complejas.

Dentro de dicha gama de tipos de residuo, el comúnmente conocido como RDF, o combustible derivado de residuos, o combustible alternativo, resulta de particular importancia.

El RDF resulta básicamente de un procedimiento de separación selectiva por el que todos los 10 componentes no combustibles, tales como hierro, vidrio, aluminio, materiales inertes y cualquier otro no contemplado por las reglas que regulan el RDF, incluyendo fracciones orgánicas generalmente constituidas por residuos alimentarios y otros materiales putrescibles, son extraídos. El documento EP nº A-0672743 da a conocer un procedimiento y un aparato para el tratamiento térmico de materiales con componentes evaporables.

El resto se conoce comúnmente como combustible derivado de residuos, o RDF. El RDF en la actualidad 15 se crea en las denominadas plantas incineradoras, en las que se reduce a cenizas y productos de combustión gaseosos.

Los productos de combustión gaseosos son muy contaminantes debido a que contienen óxidos de diversos tipos que son por sí mismos tóxicos. Los óxidos más comunes son el monóxido de carbono, los óxidos de azufre y en particular los óxidos de nitrógeno. 20

En la salida de las plantas incineradoras de tipo conocido, deben proporcionarse unos medios para tratar dichos óxidos, resultando en costes incrementados de la planta y por lo tanto en costes incrementados de eliminación.

El documento US-A-5.595.483 da a conocer un procedimiento en el que los materiales que contiene sustancias vaporizables son expuestos sucesivamente en por lo menos dos cámaras de tratamiento, que pueden 25 encontrarse aisladas entre sí, a una serie de presiones decrecientes y temperaturas crecientes. Las sustancias vaporizables se expulsan separadamente de cada cámara de tratamiento y se condensan y recogen por lo menos parcialmente. Los materiales sólidos se descargan de la última cámara de tratamiento. Las cámaras de tratamiento pueden encontrarse aisladas entre sí, aisladas de la atmósfera, y aisladas de cualquier otra unidad que pueda encontrarse conectada a ellas posteriormente en la línea mediante válvulas de vacío y se encuentran conectadas a 30 líneas de vacío en las que se han instalado condensadores y bombas de vacío.

El objetivo de la presente patente consiste en proporcionar un procedimiento de tratamiento de RDF que presenta costes operativos mucho menos que los procedimientos conocidos y que genera productos de combustión que son no contaminantes o muy poco contaminantes, y que pueden reutilizarse parcialmente en forma de gas combustible. El objetivo de la patente se da a conocer según la reivindicación independiente 1. Se dan a conocer 35 otras formas de realización en las reivindicaciones dependientes 1 a 8.

EXPOSICIÓN DE LA INVENCIÓN

Dicho objetivo se alcanza básicamente mediante la desaireación del material que debe tratarse antes de someterlo a una temperatura elevada, reduciendo drásticamente de esta manera la formación de óxidos.

Según la invención, el material se somete a una temperatura elevada a un vacío elevado con el fin de 40 facilitar el craqueo térmico en presencia de poco oxígeno, con la formación de gases ricos en componentes orgánicos no completamente descompuestos.

Lo expuesto anteriormente se consigue alimentando el material por lotes en una cámara de craqueo térmico en la que se crea un alto vacío con una bomba, facilitando este vacío la entrada a contracorriente de gases calientes originados en un reactor en comunicación con la sección de salida de la cámara de craqueo térmico. 45

En dicho reactor se forma un lecho fluido de cenizas, en cuya parte superior se alimenta oxígeno o aire para conseguir un incremento adicional de la temperatura, con el fin de incrementar la gasificación del RDF.

Bajo condiciones de funcionamiento normales, el sistema es autosostenido en el sentido de que la temperatura necesaria se crea automáticamente dentro del reactor, mientras que al inicio del ciclo, el proceso debe inducirse con un quemador auxiliar posicionado en la cámara del reactor. 50

El gas extraído de la cámara de craqueo térmico para crear el vacío en la misma se enriquece con oxígeno para facilitar la oxidación sin llama del producto volátil, y se transporta a la chimenea de descarga del reactor para alimentar el tratamiento posterior antes de ser reutilizado como gas combustible.

A este respecto, el gas que abandona el reactor es rico en cloro gaseoso y residuos de polvo compuestos tanto de cenizas primarias que abandonan el reactor como de polvos derivados del material no combustionado. 5

Con el fin de eliminar dichos componentes no deseables, se alimentan a un lavador dotado de un filtro y al que también se alimenta carbonato de calcio para neutralizar el cloro.

El filtro del lavador recoge así un producto contaminante que se destina a un vertedero adecuado, debido a su riqueza en cloro.

En la salida del lavador el gas puede, de esta manera, ser utilizado como combustible, en caso necesario, 10 tras pasar a través de uno o más filtros de manga para la eliminación final de los residuos de polvo.

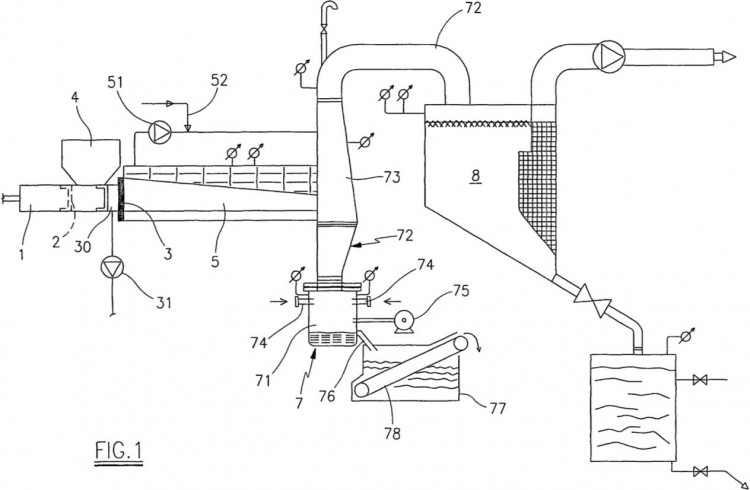

Las ventajas y características de la invención resultarán evidentes a partir de la descripción detallada siguiente, ilustrada con la figura del dibujo adjunto y haciendo referencia a una planta para poner en práctica el procedimiento, proporcionada a título de ejemplo no limitativo. La figura 1 es un esquema de la planta para el procedimiento según la invención. La figura representa un cilindro de alimentación 1 en el que un pistón 2 se 15 acciona por deslizamiento.

Dicho cilindro se encuentra cerrado en el extremo opuesto al pistón por una válvula 3, y se encuentra conectado a una tolva superior 4 en la que se encuentra contenido el RDF que debe tratarse, reducido a un tamaño adecuado.

En la zona de carga 30, próxima a la válvula de cierre 3, se proporciona un medio para crear un ligero 20 vacío, utilizando una bomba de vacío 31 que somete al material bajo ligero vacío a una presión de entre 450 y 550 mmHg, desaireando del mismo de esta manera.

La desaireación del material resulta necesaria para reducir la presencia de nitrógeno, y en consecuencia de óxidos de nitrógeno, NOx, en los gases del craqueo térmico.

El cilindro se comunica mediante la válvula 3 con la cámara de craqueo térmico 5, que generalmente 25 presenta una forma de sección semicilíndrica decreciente y se abre a la zona de expansión 73 del conducto de descarga de gases 72 del reactor mismo 7. Éste último está constituido por un recipiente 71 de material adecuado muy resistente a las altas temperaturas, desde la parte superior del cual se ramifica el conducto 72, y en el que entran dos conductos 74 para alimentar oxígeno y aire, además de un quemador auxiliar 75.

El número de conductos 74 también puede ser diferente de dos. 30

A un nivel determinado, que define la cantidad de cenizas presente en el reactor en forma fluida, se extiende un conducto de rebosamiento desde la cámara del reactor abriéndose en el interior de un tanque lleno de agua 77 en el que se refrescan las cenizas, que después se retirarán mediante una cinta transportadora 78.

A la entrada de la cámara de craqueo térmico 5, una bomba de vacío 31 retira a contracorriente los gases que entran en la cámara 5 procedentes de la zona 73 del conducto 72, manteniendo la cámara 5 bajo vacío. 35

La temperatura de los gases que fluyen a través de la cámara 5 se encuentra comprendida entre 500ºC y 700ºC, y ésta mantiene la temperatura a la que tiene lugar el craqueo térmico del material, de entre 400ºC y 600ºC.

La bomba de vacío 51 alimenta a la zona de expansión 73 del conducto los gases extraídos 72, enriqueciéndolos en oxígeno antes de que alcancen el conducto 72, en el punto 52, con el fin de facilitar la oxidación sin llama de los productos volátiles. 40

Después de la zona de expansión 73, el conducto 72 conduce al interior de un lavador 8,... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para incinerar combustibles derivados de residuos con el fin de obtener gas combustible a partir de los mismos mediante craqueo térmico, que comprende:

someter el material a la desaireación a una presión de entre 450 y 550 mmHg;

hacer avanzar un lecho de material en el interior de un ambiente al vacío aislado del exterior constituido por una cámara de craqueo térmico (5) en la que se mantiene una temperatura de entre 400ºC y 600ºC 5 mediante el flujo a contracorriente de los gases calientes de la cámara de reacción (7) que envuelven el material en presencia de poco oxígeno,

alimentar el material que ha pasado a través de la cámara de craqueo térmico (5) a un reactor (7) con el fin de someterlo a una temperatura de entre 1.200ºC y 1.800ºC creada por la alimentación de oxígeno a la cámara de reacción, 10

en proximidad al extremo de entrada de dicha cámara de craqueo térmico, extraer los gases generados por el craqueo térmico junto con los gases que han envuelto el lecho de material, con el fin de mantener el vacío en la cámara de craqueo térmico;

alimentar los gases extraídos al conducto de descarga para los gases generados en el reactor;

purificar y filtrar los gases así obtenidos para su utilización como gases combustibles. 15

2. Procedimiento según la reivindicación 1, caracterizado porque los gases calientes que pasan a través de la cámara de craqueo térmico a contracorriente son una parte del flujo de gases generados por el reactor.

3. Procedimiento según la reivindicación 1, caracterizado porque los gases calientes que pasan a través de la cámara de craqueo térmico a contracorriente presentan una temperatura de entre 500ºC y 700ºC.

4. Procedimiento según la reivindicación 1, caracterizado porque los gases extraídos de la cámara de 20 craqueo térmico se enriquecen con oxígeno para la oxidación sin llama de los productos volátiles.

5. Procedimiento según la reivindicación 1, caracterizado porque el material que cae al interior de la cámara de reacción se somete a la acción de un quemador únicamente en la etapa de inducción inicial del procedimiento.

6. Procedimiento según la reivindicación 5, caracterizado porque tras la inducción, el material dispuesto 25 en la cámara de reacción es sometido a una alimentación de oxígeno, con un incremento simultáneo de la temperatura hasta un valor entre 1.200ºC y 1.800ºC.

7. Procedimiento según las reivindicaciones anteriores, caracterizado porque los gases producidos en la cámara del reactor junto con los gases extraídos de la cámara de craqueo térmico se someten a una operación de lavado en agua para eliminar la ceniza. 30

8. Procedimiento según la reivindicación 7, caracterizado porque simultáneamente al lavado, se añade carbonato de calcio al material para reducir el cloro.

Patentes similares o relacionadas:

Dispositivos libres de emisiones para la ejecución de trabajo mecánico, del 24 de Junio de 2020, de RV Lizenz AG: Dispositivo para la ejecución de trabajo mecánico, en donde el dispositivo obtiene la energía necesaria para el funcionamiento a partir de la […]

Aprovechamiento termoquímico de materiales carbonosos, en particular para la generación de energía sin emisiones, del 7 de Agosto de 2019, de RV Lizenz AG: Procedimiento para la producción de energía (E1, E2, E4) y/o hidrocarburos y metanol (M60, M61) mediante el aprovechamiento de materiales carbonosos (M10, […]

Método de producción de gas sintético, del 10 de Julio de 2019, de Haffner Energy: Método de producción de un gas de síntesis a partir de una materia orgánica que contiene una tasa de humedad inferior a un 20 %, que comprende una […]

Procedimiento y dispositivo para la obtención de carburantes y gases combustibles a partir de sustancias orgánicas, del 10 de Abril de 2019, de Gim Holding BV: Procedimiento para la obtención de carburantes y gases combustibles a partir de sustancias orgánicas , descomponiéndose térmicamente las sustancias orgánicas para formar […]

Reactor para producir un gas producto a partir de un combustible, del 30 de Enero de 2019, de MILENA-OLGA Joint Innovation Assets B.V: Método para producir un gas producto a partir de un combustible, que comprende - la introducción del combustible en una cámara de pirólisis y la ejecución […]

Sistema y método para gasificación de material carbonáceo, del 17 de Enero de 2019, de GLOCK, GASTON: Dispositivo para la gasificación de material que contiene carbono, en especial madera, con un generador de gas , al que se alimenta el material a gasificar […]

Dispositivo de gasificación de cuba, del 12 de Septiembre de 2018, de BIG DUTCHMAN INTERNATIONAL GMBH: Dispositivo de gasificación de cuba para la generación de gas de combustión a partir de una materia sólida que contiene carbono, que comprende: - una pared […]

Generador de gas de dos etapas para generar gas de síntesis, del 17 de Enero de 2018, de Indian Oil Corporation Limited: Un sistema para producir gas de síntesis, comprendiendo el sistema : un generador de gas de una primera etapa, para gasificar un material de alimentación […]