PANEL OSB ASÍ COMO PROCEDIMIENTO Y DISPOSITIVO PARA FABRICAR UN PANEL OSB.

Procedimiento para fabricar un panel OSB (Oriented Strand Board,

panel de fibras orientadas) (1), en el que se esparcen virutas de madera encoladas con resina en varias capas (6, 7, 8) orientadas cruzándose para formar una torta de virutas o fibras y se prensan las virutas de madera entre si aplicando presión y temperatura, caracterizado porque entre las capas (6, 7, 8), antes del prensado, se aloja al menos un elemento intercalado con forma de capa de material (4, 5), en particular un elemento intercalado de velo, tejido, plástico o papel y se prensa con las virutas de madera y la torta de virutas y el elemento intercalado (4, 5) y/o un recubrimiento (2, 3) se prensan continuamente moviéndose para ello con velocidades de avance coordinadas entre si

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06007021.

Solicitante: KRONOTEC AG.

Nacionalidad solicitante: Suiza.

Dirección: HALDENSTRASSE 12 6006 LUZERN SUIZA.

Fecha de Publicación: .

Fecha Solicitud PCT: 1 de Abril de 2006.

Fecha Concesión Europea: 18 de Agosto de 2010.

Clasificación Internacional de Patentes:

- B27N3/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B27 TRABAJO O CONSERVACION DE LA MADERA O DE MATERIALES SIMILARES; MAQUINAS PARA CLAVAR, GRAPAR O COSER EN GENERAL. › B27N FABRICACION DE OBJETOS POR PROCEDIMIENTOS EN SECO, CON O SIN AGENTES AGLOMERANTES ORGANICOS, A PARTIR DE PARTICULAS O DE FIBRAS DE MADERA O DE OTRAS MATERIAS LIGNOCELULOSICAS O SUSTANCIAS ORGANICAS ANALOGAS (conteniendo materias de cemento B28B; formación de sustancias en estado plástico B29C; tableros de fibras hechos a partir de suspensiones de fibras D21J; secado F26B 17/00). › B27N 3/00 Fabricación de objetos sustancialmente planos, p. ej. paneles a partir de partículas o fibras. › Fabricación de paneles de partículas o de paneles de fibras, que tienen capas de revestimiento preformadas, estando las partículas o las fibras con las capas del panel en una sola operación de prensado.

- B27N3/14 B27N 3/00 […] › Distribución u orientación de partículas o de fibras.

Clasificación PCT:

- B27N3/06 B27N 3/00 […] › Fabricación de paneles de partículas o de paneles de fibras, que tienen capas de revestimiento preformadas, estando las partículas o las fibras con las capas del panel en una sola operación de prensado.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Panel OSB así como procedimiento y dispositivo para fabricar un panel OSB.

La invención se refiere a un procedimiento para fabricar un panel OSB (Oriented Strand Board, panel de fibras orientadas), en el que se esparcen virutas de madera encoladas con resina en varias capas para formar una torta de virutas o fibras y se prensan las virutas de madera entre sí aplicando presión y temperatura. Igualmente se refiere la invención a un panel OSB con una cara visible superior y una cara visible inferior que discurre esencialmente paralela a la anterior, así como a un dispositivo para fabricar un panel OSB.

Por el documento DE 4 4 34 876 A1 se conoce un procedimiento para fabricar una placa de compuesto de madera recubierta, en la que se esparcen virutas de madera encoladas con resina en varias capas para formar una torta de virutas y las virutas de madera están dispuestas esencialmente con una determinada orientación en la primera etapa y en la última capa.

Además se conocen otros paneles de compuesto de madera recubiertos que se utilizan como tableros de muebles, módulos de construcción, como tableros de encofrado o arcos de vagones. Los tableros de encofrado se utilizan en la construcción por ejemplo para encofrados sueltos al levantar obras de mampostería de hormigón. Para tales encofrados se proporcionan los paneles de compuesto de madera en formatos básicos y la mayoría de las veces se mecanizan en el lugar de la obra. Tras la fabricación y el endurecimiento de la superficie de hormigón se retiran los encofrados. A la calidad de la superficie de hormigón se le formulan entonces distintas exigencias. Así hay casos de aplicación donde se exige una superficie de hormigón lisa, casi brillante, que al final no presente ningún rechupe. Por otro lado, se exige otras veces más bien superficies de hormigón mate.

Además, existe una necesidad creciente de paneles de compuesto de madera con características de gran resistencia. En particular se utilizan al respecto paneles OSB, paneles de aglomerado o paneles MDF (de fibras de densidad media) en una especial configuración de refuerzo para fines especiales.

Los paneles de compuesto de madera, en particular paneles OSB, se utilizan cada vez más para embalajes de transporte de mercancías industriales de alto valor. A pesar de los buenos coeficientes de resistencia, existen debido a los tamaños relativamente grandes de las virutas, faltas de homogeneidad dentro de un panel OSB, con lo que resultan grandes oscilaciones de la resistencia, en particular frente a cargas puntiformes, que limitan el campo de aplicación de tales paneles OSB.

Para mejorar las propiedades de resistencia de paneles OSB, en particular para mejorar la resistencia frente a una carga puntiforme, se fraccionan los paneles OSB primeramente en formatos intermedios. A continuación se rectifican las superficies en la cara visible superior e inferior y se aplican sobre las caras visibles una o varias capas de papel impregnadas con resina, que se prensan bajo alta temperatura y elevada presión para formar un laminado. Al respecto es un inconveniente que los paneles OSB hayan de ser fraccionados, con lo que tales paneles de compuesto de madera no pueden fabricarse en un proceso de fabricación continuo. Además, el rectificado de las caras visibles es un inconveniente, porque debido a ello por un lado se reduce la resistencia frente a la humedad, ya que se desgasta o reduce la capa de licuación de resina hidrófoba y por otro lado desciende la resistencia a la flexión de los paneles de compuesto de madera, porque las capas del borde presentan la máxima densidad aparente.

Además, es un inconveniente el posterior prensado de los paneles de compuesto de madera terminados con capas de papel impregnadas en resina, ya que las capas de papel por un lado son muy caras y por otro lado formulan elevadas exigencias a la tecnología y al parque de máquinas. En particular para superficies de hormigón lisas, brillantes, es necesaria una impregnación adicional con resina de la superficie del papel sobre la cara superior o incluso una capa de papel adicional impregnada en resina. Esto aumenta considerablemente el precio y el coste de producción. Entonces ha de preverse siempre, junto a la capa de papel sobre la cara superior, también una capa de papel sobre la cara inferior, es decir, sobre la cara visible inferior del panel de compuesto de madera, como la llamada contratracción, para evitar que se doble con la forma del encofrado el panel de compuesto de madera. Se ha comprobado que es especialmente inconveniente que paneles de compuesto de madera ya terminados y endurecidos tengan que mantenerse al realizar el prensado con las capas de papel durante largo tiempo bajo elevada temperatura y elevada presión, lo que repercute negativamente sobre las propiedades tecnológicas de los paneles de compuesto de madera.

El documento US 4,569,873 describe un procedimiento para fabricar paneles de compuesto de madera con placas de enchapado dispuestas en el lado exterior. En el centro de la placa de enchapado puede estar dispuesta igualmente una placa de enchapado, un velo de fibras o una capa de resina sintética como refuerzo. En las placas de enchapado exteriores puede estar dispuesto otro revestimiento en forma de un papel recubierto. Un procedimiento similar para paneles de aglomerado se conoce por el documento US 3,790,417, pero en este folleto no se describe el recubrimiento con otra capa sobre la capa de recubrimiento exterior o la fabricación de un panel de compuesto de madera en un procedimiento continuo.

El documento DE 197 46 383 A1 describe un procedimiento y un dispositivo para fabricar paneles de fibras, así como paneles de fibras fabricados según este procedimiento. Sobre paneles de fibras terminados se prensan o adhieren recubrimientos aportando presión y temperatura. De esta manera se generan paneles de fibras de varias capas, discurriendo las etapas del procedimiento una tras otra.

Por lo tanto es tarea de la invención proporcionar un panel OSB, un procedimiento para fabricar un panel OSB y un dispositivo para fabricar un panel OSB con los que se superen los inconvenientes que implica el estado de la técnica y en particular se puedan proporcionar paneles OSB cuyas propiedades de resistencia puedan ajustarse durante el proceso de fabricación en una amplia gama.

En el marco de la invención se resuelve esta tarea mediante un procedimiento con las características de la reivindicación 1, un panel OSB con las características de la reivindicación 6, así como un dispositivo con las características de la reivindicación 20. Ventajosas mejoras y perfeccionamientos de la invención se describen en las correspondientes reivindicaciones subordinadas dependientes.

El procedimiento correspondiente a la invención para fabricar un panel OSB, en el que se esparcen virutas de madera encoladas con resina en varias capas para formar una torta de virutas y las virutas de madera se prensan una con otra aportando presión y temperatura, prevé que entre las capas de virutas de madera, antes del prensado, se aloje al menos un elemento intercalado con forma de capa de material, en particular un elemento intercalado de velo, tejido, plástico o papel y se prense con las virutas de madera para formar un panel OSB. Mediante la elección de los más diversos materiales para la capa, con las correspondientes características físicas, es posible acondicionar exactamente el panel OSB y adaptarlo óptimamente a las correspondientes exigencias. Además se prevé que la torta de virutas, así como el elemento intercalado y dado el caso el recubrimiento o recubrimientos se prensen continuamente uno con otro, moviéndose los correspondientes componentes con velocidades de avance coordinadas entre si. Mediante el prensado continuo de las correspondientes capas, capas intercaladas y recubrimientos durante la fabricación del panel OSB, resulta una fabricación en serie de paneles OSB libre de tensiones y con ello de estiraje con características físicas del panel OSB terminado, que pueden ajustarse en una amplia gama. En particular puede lograrse frente a cargas puntiformes una resistencia bastante aumentada respecto a los paneles OSB tradicionales.

Un perfeccionamiento del procedimiento prevé que bajo la primera capa y/o sobre la última capa de la torta de virutas se coloque un revestimiento y las virutas de madera se prensen junto con el revestimiento bajo la influencia de la presión y la temperatura. De esta manera es posible, además del alojamiento de un elemento intercalado en el interior del panel, ajustar las características de la superficie...

Reivindicaciones:

1. Procedimiento para fabricar un panel OSB (Oriented Strand Board, panel de fibras orientadas) (1), en el que se esparcen virutas de madera encoladas con resina en varias capas (6, 7, 8) orientadas cruzándose para formar una torta de virutas o fibras y se prensan las virutas de madera entre si aplicando presión y temperatura,

caracterizado porque entre las capas (6, 7, 8), antes del prensado, se aloja al menos un elemento intercalado con forma de capa de material (4, 5), en particular un elemento intercalado de velo, tejido, plástico o papel y se prensa con las virutas de madera y la torta de virutas y el elemento intercalado (4, 5) y/o un recubrimiento (2, 3) se prensan continuamente moviéndose para ello con velocidades de avance coordinadas entre si.

2. Procedimiento según la reivindicación 1,

caracterizado porque la capa de recubrimiento (2, 3) se coloca bajo la primera capa (8) y/o sobre la última capa (6) de la torta de virutas y las virutas de madera se prensan junto con la capa de recubrimiento (2, 3) bajo la influencia de la presión y la tempe-ratura.

3. Procedimiento según la reivindicación 1 ó 2,

caracterizado porque sobre la capa de recubrimiento (2, 3) se coloca una segunda capa de recubrimiento.

4. Procedimiento según la reivindicación 3,

caracterizado porque la segunda capa de recubrimiento se coloca antes de prensar la torta de virutas.

5. Procedimiento según una de las reivindicaciones precedentes,

caracterizado porque la capa intercalada (4, 5) y/o la capa de recubrimiento (2, 3) se tienden desenrollando.

6. Panel OSB de varias capas de virutas de madera encoladas con resina, prensadas entre si aportando presión y temperatura, con una capa visible superior (20) y una capa visible inferior (30) que discurre esencialmente en paralelo a la anterior, estando dispuesta entre las capas visibles (20, 30) en el panel OSB (1) entre las capas esparcidas al menos una capa intercalada de material (4, 5),

caracterizado porque las capas de las virutas de madera están orientadas cruzándose y la capa intercalada de material (4, 5) es permeable y está unida con las virutas de madera, atravesando las virutas de madera la capa intercalada de material (4, 5) y estando directamente unidas entre sí por pegado.

7. Panel OSB según la reivindicación 6,

caracterizado porque la capa intercalada de material (4, 5) está configurada como velo, tejido, plástico o capa de papel.

8. Panel OSB según la reivindicación 6 ó 7,

caracterizado porque la capa intercalada de material (4, 5) está impregnada de un adhesivo, en particular de una cola de resina.

9. Panel OSB según una de las reivindicaciones 6 a 8,

caracterizado porque sobre al menos una cara visible (20, 30) está dispuesta una capa (2, 3) de recubrimiento.

10. Panel OSB según la reivindicación 9,

caracterizado porque la capa de recubrimiento (2, 3) presenta una capa de papel.

11. Panel OSB según la reivindicación 10,

caracterizado porque la capa de papel (2, 3) presenta un peso de al menos 80 g/m2 y dispone de una impregnación de resina que presenta un peso de al menos 50 g/m2.

12. Panel OSB según la reivindicación 10 u 11,

caracterizado porque la capa de papel (2, 3) presenta un peso de 200 g/m2.

13. Panel OSB según una de las reivindicaciones 10 a 12,

caracterizado porque la capa de papel (2, 3) presenta una capa de encolado.

14. Panel OSB según una de las reivindicaciones 10 a 13,

caracterizado porque la capa de papel (2, 3) presenta un motivo decorativo orientado hacia la cara visible (20, 30).

15. Panel OSB según la reivindicación 9,

caracterizado porque la capa de recubrimiento (2, 3) es un velo.

16. Panel OSB según la reivindicación 15,

caracterizado porque el velo (2, 3) presenta un peso de al menos 80 g/m2 y dispone de una impregnación de resina que presenta un peso de al menos 50 g/m2.

17. Panel OSB según la reivindicación 15,

caracterizado porque el velo (2, 3) presenta una capa de cola.

18. Panel OSB según la reivindicación 9,

caracterizado porque está dispuesta una segunda capa de recubrimiento por encima de la primera capa de recubrimiento (2, 3).

19. Panel OSB según una de las reivindicaciones 9 a 18,

caracterizado porque la capa intercalada de material (4, 5) se prensa junto con capas de compuesto de madera (6, 7, 8) dispuestas a ambos lados de la misma bajo la acción de presión y temperatura.

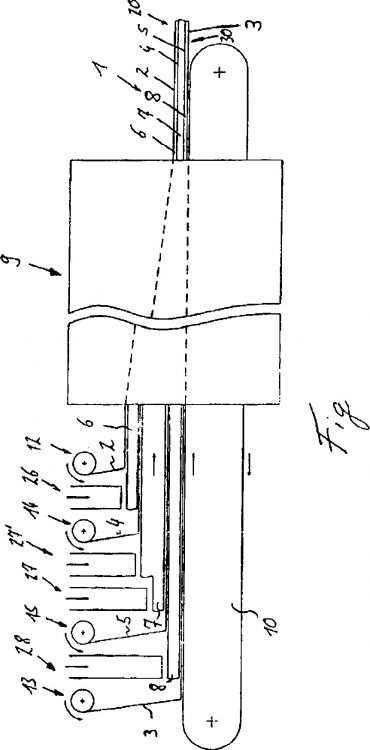

20. Dispositivo para fabricar un panel OSB con un primer equipo (28) para esparcir una primera capa (8) de virutas de madera encoladas con resina, un segundo equipo (27, 27', 26) para esparcir al menos otra capa de virutas de madera (7, 6) de virutas de madera encoladas con resina sobre la capa intercalada de material (5, 4) perpendicularmente a la orientación de las virutas de madera de la primera capa (8) y un equipo (9) para prensar las capas de virutas de madera (6, 7, 8) aportando presión y temperatura para formar un panel OSB (1),

caracterizado por al menos un equipo (15, 14) para tender al menos una capa intercalada de material (5, 4) sobre la primera capa de virutas de madera (8), estando configurado el equipo (9) para prensar las capas de virutas de madera (6, 7, 8) y la capa intercalada de material (4, 5) como prensa de cinta continua, en particular prensa de cinta doble.

21. Dispositivo según la reivindicación 20,

caracterizado porque está previsto un equipo (13) para tender una primera capa de recubrimiento (3) para la primera capa de virutas de madera (8) y/o un equipo (12) para tender una capa de recubrimiento (2) sobre la última capa de virutas de madera (6).

22. Dispositivo según una de las reivindicaciones 20 ó 21,

caracterizado porque los equipos (12, 13, 14, 15) para tender las capas intercaladas de material (4, 5) o capas de recubrimiento (2, 3) están configurados como estaciones de desenrollado con guías para las capas de material (4, 5) o capas de recubrimiento (2, 3).

23. Dispositivo según una de las reivindicaciones 20 a 22,

caracterizado porque están dispuestos uno tras otro alternadamente varios equipos (26, 27, 27', 28) para esparcir capas de virutas de madera (6, 7, 8) y equipos (14, 15) para tender capas intercaladas de material (4, 5).

Patentes similares o relacionadas:

Procedimiento y dispositivo para la fabricación de una placa de material compuesto de madera, del 24 de Junio de 2020, de SWISS KRONO Tec AG: Procedimiento para la fabricación de una placa de material compuesto de madera , en el que el procedimiento presenta las siguientes etapas: a) dispersión […]

Procedimiento para la fabricación de un panel de OBS con superficie lisa, del 10 de Junio de 2020, de SWISS KRONO Tec AG: Procedimiento para la fabricación de un panel de OSB , en el que se dispersan virutas de madera largas, encoladas con adhesivo orientadas en al menos tres capas (1, 2, […]

Procedimiento y equipo para fabricar una placa de compuesto de madera, del 26 de Febrero de 2020, de SWISS KRONO Tec AG: Procedimiento para fabricar una placa de compuesto de madera , presentando el procedimiento las siguientes etapas: a) se esparce una pluralidad de partículas […]

Procedimiento para estructurar la superficie de un panel de material derivado de la madera y un panel de material derivado de la madera con estructuración superficial fabricado de acuerdo con el procedimiento, del 11 de Diciembre de 2019, de SWISS KRONO Tec AG: Procedimiento para estructurar por lo menos una superficie de un tablero de material derivado de la madera OSB con una superficie antideslizante, en donde la estructuración […]

Procedimiento para la fabricación de tableros de materia derivada de la madera OSB con emisión reducida de compuestos orgánicos volátiles (COV), del 30 de Octubre de 2019, de SWISS KRONO Tec AG: Procedimiento de tratamiento de fibras de madera con vapor de agua para la reducción de la emisión de compuestos orgánicos volátiles de estas fibras […]

Procedimiento para fabricar una OSB con superficie lisa y una OSB, del 14 de Agosto de 2019, de SWISS KRONO Tec AG: Procedimiento para fabricar una placa OSB, en el que virutas de madera largas, encoladas con un adhesivo, se esparcen de forma orientada […]

Procedimiento para producir un material de placa de OSB, del 10 de Julio de 2019, de SWISS KRONO Tec AG: Un procedimiento para producir un material de placa de OSB con las etapas de: • producir hebras de OSB, • pegar (6a, 6b) las […]

Procedimiento para la fabricación de un tablero de virutas orientadas provisto de una superficie estructurada, del 22 de Mayo de 2019, de SWISS KRONO Tec AG: Procedimiento para la fabricación de un tablero de virutas orientadas provisto de una superficie estructurada, que comprende las etapas a) […]