PANEL CON MOLDEADO INVERSO.

Un revestimiento para puerta en material de madera compuesta con moldeado inverso,

que se moldea a partir de una esterilla de fibras celulósicas refinadas y conteniendo un aglutinante, suficiente para hacer que se adhieran las fibras celulósicas puras, con el objetivo de proporcionar un artículo estructuralmente sólido, que presente una superficie interior asegurable a dicho soporte estructural (37) y una superficie exterior opuesta, comprendiendo dicho revestimiento para puerta una parte plana principal (20, 22, 24, 26) situada en un primer plano, una parte de panel plano (13) situada en un segundo plano espaciado del primer plano y las paredes contorneadas (14) rodeando a dicha parte de panel plano (13) e interconectando y formando parte integral con dicha parte plana principal (20, 22, 24, 26) y dicha parte de panel plano (13), caracterizado porque dicho revestimiento para puerta está moldeado inverso para extender las paredes contorneadas (14) hacia el exterior con respecto a dicho primer plano y formar un apéndice con un menor espesor y un peso específico mayor que el de dicha parte plana principal (20, 22, 24, 26) caracterizada, además, porque las fibras celulósicas puras en la superficie exterior de las paredes contorneadas (14) se extienden más que las fibras celulósicas puras en la superficie interior de las paredes contorneadas

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2001/000593.

Solicitante: MASONITE CORPORATION.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: ONE SOUTH WACKER DRIVE CHICAGO ILLINOIS 60606 ESTADOS UNIDOS DE AMERICA.

Inventor/es: LYNCH, STEVEN, K., LIANG, BEI-HONG, SCHAFERNAK,Dale,E. , LUETGERT,Karine , BRADDOCK,Lee.

Fecha de Publicación: .

Fecha Solicitud PCT: 9 de Enero de 2001.

Clasificación PCT:

- B27N3/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B27 TRABAJO O CONSERVACION DE LA MADERA O DE MATERIALES SIMILARES; MAQUINAS PARA CLAVAR, GRAPAR O COSER EN GENERAL. › B27N FABRICACION DE OBJETOS POR PROCEDIMIENTOS EN SECO, CON O SIN AGENTES AGLOMERANTES ORGANICOS, A PARTIR DE PARTICULAS O DE FIBRAS DE MADERA O DE OTRAS MATERIAS LIGNOCELULOSICAS O SUSTANCIAS ORGANICAS ANALOGAS (conteniendo materias de cemento B28B; formación de sustancias en estado plástico B29C; tableros de fibras hechos a partir de suspensiones de fibras D21J; secado F26B 17/00). › B27N 3/00 Fabricación de objetos sustancialmente planos, p. ej. paneles a partir de partículas o fibras. › Moldeo o prensado (prensas en general B30B).

- B27N5/00 B27N […] › Fabricación de objetos no planos.

Clasificación antigua:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

La presente invención se refiere a un revestimiento para puerta en material de madera compuesta con moldeado inverso (perfil hacia arriba al moldearse) y a un método 5 de obtención del revestimiento para puerta en material de madera compuesta con moldeado inverso. Más concretamente, el artículo de material de madera compuesta moldeada, según la presente invención, se obtiene a partir de una esterilla celulósica, que contiene una combinación de 10 fibras celulósicas, según se define en la reivindicación 1. La superficie superior del artículo moldeado presenta una excelente fidelidad de estampado en relieve y puede presentar un acabado liso o puede presentar relieves para simular una configuración granulada de madera dura, tal 15 como roble, simulando madera natural de calidad para mobiliario. Los artículos están moldeados a partir de una capa plana o esterilla de fibras celulósicas, por ejemplo, una esterilla de planchas de fibras, obtenida por el proceso en seco o el proceso en húmedo, siendo preferible 20 el proceso en seco. En una forma de realización preferida, la esterilla de planchas de fibras es de un espesor de 1 a 3 pulgadas antes del moldeado y después del moldeado es de un espesor de 0,635 cm a 1,27 cm (1/8 a 1/4 pulgadas) que presenta montantes verticales y rieles horizontales 25 coplanares y superficies posteriores planas que rodean a los paneles moldeados, de modo que las superficies posteriores coplanares estén adaptadas para un contacto a ras contra una superficie de puerta o pared, en particular entre un listón de base y un riel protector de respaldos 30 de sillas, a modo de un revestimiento de superficie de pared exterior de arrimadillo para una pared de vivienda interior.

Las planchas manufacturadas, tales como una plancha de fibras, p.e., plancha de madera dura, suelen estamparse en relieve hacia abajo en su superficie exterior principal visible prevista en la fabricación del panelado interior, 5 partes laterales exteriores y en particular, en la fabricación de revestimientos para puerta, de modo que las superficies exteriores, tales como montantes verticales y rieles, sean de la más alta estructura del producto estampado en relieve. La técnica anterior da a conocer que 10 es difícil realizar el moldeado inverso y el estampado en relieve profundo en un panel de planchas de fibras debido al estiramiento y la rotura de las fibras. Una plancha de fibras, con moldeado inverso, se estira más en su superficie exterior visible, que en su superficie interior 15 (superficie en contacto con una superficie de molde en relieve) lo que hace un moldeado inverso mucho más difícil cuando se intenta proporcionar un detalle de diseño rizado, con aristas vivas, en un panel en relieve, que simula el trabajo de ebanistería de madera natural. Según 20 se da a conocer en las siguientes patentes de Estados Unidos, el moldeado inverso y el estampado en relieve profundo se introducen en un panel de planchas de fibras, que suele requerir uno o múltiples pasos de prensado, con curado después del moldeado a temperaturas elevadas, una 25 parte de superficie exterior con alto contenido en resinas u hojas y/o resinas, de alta calidad aglutinante, con un contenido aproximado del 5 al 25%, preferentemente al menos del 10% en peso del producto: patentes de los Estados Unidos números 4.061.813 Geimer; 4.378.265 Kiss; 30 4.552.797 Munk; 4.610.900 Nishlborl; 4.512.224 Davis; 4.622.190 Schultz; 4.726.881 Schultz; 4.734.236 Davis; 4.812.188 Hansen; 4.844.968 Persson; 4.865.788 Davis; 4.960.648 Ikeda; 4.960.553 DeBruine; 4.969.302 Coggan; 5.028.374 Imao; 5.090.173 Coggan; 5.154.968 DePetris; 5.443.891 Bach; 5.851.325 Terada; 5.087.402 Ruggie.

Las fibras celulósicas utilizadas para formar la 5 esterilla floja, p.e., una capa de una a dos pulgadas, preferentemente de 3,81 cm o 4,45 cm (1 o 1 ) pulgadas de espesor de fibras celulósicas que presenta un peso específico de, por ejemplo, 0,6, se puede obtener inicialmente en seco después de que las fibras se hayan 10 secado y acolchado, pero las fibras celulósicas, en dichas esterillas, absorben la humedad de la atmósfera y suelen contener del 2% al 10% aproximado en humedad cuando se moldean mediante termoprensado, dependiendo de la humedad en la zona donde dichas esterillas son almacenadas y/o 15 fabricadas.

El documento EP-A-0 688 639 A2 da a conocer una puerta que comprende dos revestimientos para puertas fijados a superficies principales opuestas de una estructura de soporte interior. Los revestimientos de 20 puertas están provistos de seis depresiones moldeadas, que rodean a los seis paneles, respectivamente. Además, cada depresión está completamente rodeada por partes superficiales horizontales planas de la puerta, todas las cuales se apoyan en un plano común. 25

La invención da a conocer un revestimiento para puerta en material de madera compuesta con moldeado inverso, que presenta las características indicadas en la reivindicación 1 y un método de obtención del revestimiento para puerta con las características 30 indicadas en la reivindicación 26. Formas de realización preferidas se describen en las reivindicaciones subordinadas.

Los anteriores y otros aspectos y ventajas en la presente invención se harán más evidentes a partir de la siguiente descripción detallada de las formas de realización preferidas, tomadas en conjunción con los 5 dibujos.

BREVE DESCRIPCIÓN DE LOS DIBUJOS

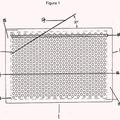

La Figura 1 es una vista en perspectiva, en despiece parcial, de una esterilla celulósica compuesta floja, depositada en seco, entre una cavidad de molde inferior y 10 un núcleo de molde superior, siendo la esterilla suficientemente floja para adaptarse con los contornos del panel en relieve de la cavidad del molde, antes del prensado.

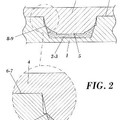

La Figura 2 es una vista en perspectiva, en despiece 15 parcial, del artículo de material de madera compuesta, para arrimadillo, con moldeado inverso, según la presente invención, que presenta la geometría preferida de los paneles en relieve;

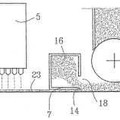

La Figura 3 es una vista frontal de los componentes 20 de un kit de arrimadillo que comprende cuatro artículos diferentes – tres paneles con moldeado inverso y un panel plano - capaces de rellenar completamente una pared entre un listón de base y un riel protector de respaldos de sillas, mientras solamente se corta el panel plano en 25 dimensiones adecuadas para rellenar la pared completa hasta el riel protector de respaldos de sillas;

La Figura 4 es una vista frontal, en despiece parcial, de una parte de pared que contiene una ventana sobredimensionada, que ilustra una manera de instalar el 30 kit de la Figura 3 en una pared que tenga una ventana sobredimensionada;

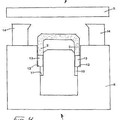

La Figura 5 es una vista lateral, en despiece parcial, del artículo de madera compuesta moldeada, según la presente invención, que muestra el perfil del diseño del panel en relieve con moldeado inverso;

La Figura 6 es una vista lateral del artículo, para 5 arrimadillo, de madera compuesta según la presente invención, adherido a la pared seca entre un listón de base y un riel protector de respaldos de sillas, tomada a lo largo de la línea 6-6 de la Figura 7;

La Figura 6A es una vista lateral, similar a la 10 representada en la Figura 6, que ilustra un artículo, para arrimadillo, de la técnica anterior, fijado a la pared en seco con espaciadores de ajuste y

La Figura 7 es una vista frontal del artículo, para arrimadillo, de madera compuesta, según la presente 15 invención, fijado a una pared y mostrando un nuevo diseño para una placa de conmutación que se puede fijar a la pared a través del artículo de arrimadillo, aún cuando las tomas de corriente eléctrica caigan dentro del diseño del panel en relieve. 20

BREVE DESCRIPCIÓN DE LAS FORMAS DE REALIZACIÓN PREFERIDAS

En la forma de realización preferida, ilustrada en los dibujos, los artículos de madera compuesta moldeada, según la presente invención, están moldeados en la forma de panelado de arrimadillo para adherirse a una pared 25 interior plana, entre un listón de base de la pared y un riel protector de respaldos de sillas de la pared, con el fin de simular una ebanistería de arrimadillo de madera natural maciza, según se ilustra en la Figura 2. Sin embargo, debe entenderse que los principios de la presente 30 invención tienen más aplicaciones que la fabricación de un arrimadillo y se aplica también a la fabricación de puertas o revestimientos para puertas, en particular frontales de maderas de armarios, así como cualquier artículo de madera compuesta manufacturada moldeada,...

Reivindicaciones:

1. Un revestimiento para puerta en material de madera compuesta con moldeado inverso, que se moldea a partir de una esterilla de fibras celulósicas refinadas y conteniendo un aglutinante, suficiente para hacer que se 5 adhieran las fibras celulósicas puras, con el objetivo de proporcionar un artículo estructuralmente sólido, que presente una superficie interior asegurable a dicho soporte estructural (37) y una superficie exterior opuesta, comprendiendo dicho revestimiento para puerta una 10 parte plana principal (20, 22, 24, 26) situada en un primer plano, una parte de panel plano (13) situada en un segundo plano espaciado del primer plano y las paredes contorneadas (14) rodeando a dicha parte de panel plano (13) e interconectando y formando parte integral con dicha 15 parte plana principal (20, 22, 24, 26) y dicha parte de panel plano (13), caracterizado porque dicho revestimiento para puerta está moldeado inverso para extender las paredes contorneadas (14) hacia el exterior con respecto a dicho primer plano y formar un apéndice con un menor 20 espesor y un peso específico mayor que el de dicha parte plana principal (20, 22, 24, 26) caracterizada, además, porque las fibras celulósicas puras en la superficie exterior de las paredes contorneadas (14) se extienden más que las fibras celulósicas puras en la superficie interior 25 de las paredes contorneadas.

2. Revestimiento para puerta en material de madera compuesta con moldeado inverso, según la reivindicación 1, en donde dicho apéndice comprende una parte superior redondeada. 30

3. Revestimiento para puerta en material de madera compuesta con moldeado inverso, según la reivindicación 2, en donde dichas paredes contorneadas (14) comprenden, además, una pluralidad de escalones planos elevados entre dicha parte plana principal (20, 22, 24, 26) y dicha parte superior redondeada.

4. Revestimiento para puerta en material de madera 5 compuesta con moldeado inverso, según la reivindicación 1, en donde dichas paredes contorneadas (14) comprenden una primera parte redondeada adyacente a dicha parte plana principal (20, 22, 24, 26) y una segunda parte redondeada adyacente a dicha parte de panel plano (13). 10

5. Revestimiento para puerta en material de madera compuesta con moldeado inverso puerta en material de madera compuesta con moldeado inverso, según la reivindicación 4, en donde dicha primera parte redondeada se extiende hacia el exterior de dicha parte plana 15 principal (20, 22, 24, 26) y dicha segunda parte redondeada se extiende hacia el interior con respecto a dicha parte de panel plano (13).

6. Revestimiento para puerta en material de madera compuesta con moldeado inverso, según la reivindicación 5, 20 en donde dicha parte de panel plano (13) está dispuesta hacia el exterior de dicha parte plana principal (20, 22, 24, 26).

7. Revestimiento para puerta en material de madera compuesta con moldeado inverso, según la reivindicación 5, 25 en donde dicha primera parte redondeada se extiende hacia el exterior de dicha parte plana principal (20, 22, 24, 26) en un ángulo de 25º a 35º grados aproximadamente.

8. Revestimiento para puerta en material de madera compuesta con moldeado inverso, según la reivindicación 1, 30 en donde cada una de entre dichas partes de panel planas (13) es rectangular.

9. Revestimiento para puerta en material de madera compuesta con moldeado inverso, según la reivindicación 1, en donde la parte plana principal (20, 22, 24, 26) presenta un peso específico de 1,00 a 0,98 y dichas paredes contorneadas (14) tienen un peso específico de 5 1,02 a 1,08 aproximadamente.

10. Revestimiento para puerta en material de madera compuesta con moldeado inverso, según la reivindicación 1, en donde dicho revestimiento para puerta en material de madera compuesta moldeada está formado, al menos en un 40% 10 en peso, de fibra de madera seleccionada de pino y abeto.

11. Revestimiento para puerta en material de madera compuesta con moldeado inverso, según la reivindicación 1, en donde dicho revestimiento para puerta en material de madera compuesta moldeada está formado por una placa dura. 15

12. Revestimiento para puerta en material de madera compuesta con moldeado inverso, según la reivindicación 1, en donde dicho el revestimiento para puerta en material de madera compuesta moldeada, inverso, está moldeado por una esterilla de fibras celulósicas puras y que contiene un 20 aglutinante suficiente para hacer adherir, juntas, las fibras de celulosa pura en un artículo estructuralmente sólido que tiene un peso específico en el margen de 0,96 a 1,08 aproximadamente, estando dicho artículo formado por al menos un 80% en peso de fibras celulósicas fibriladas 25 refinadas de virutas de madera, basado en el peso seco total de las fibras en el artículo, en donde la parte plana principal (20, 22, 24, 26) rodea a las paredes contorneadas que se extienden hacia el exterior (14) y la parte de panel plano (13), presentando dicha parte de 30 panel plano (13) una pluralidad de esquinas exteriores (15), que simulan el trabajo de ebanistería de madera natural y en donde el artículo comprende las partes de superficie posterior coplanarias (34, 36) siendo dicha segunda superficie (36) capaz de adherirse a una superficie plana de la estructura de soporte (37).

13. Revestimiento para puerta en material de madera 5 compuesta con moldeado inverso, según la reivindicación 12, en donde el artículo comprende menos del 5% en peso de aglutinante de resina.

14. Revestimiento para puerta en material de madera compuesta con moldeado inverso, según la reivindicación 10 13, en donde el aglutinante de resina está distribuido, de manera homogénea, a todo lo largo del artículo.

15. Revestimiento para puerta en material de madera compuesta con moldeado inverso puerta en material de madera compuesta con moldeado inverso, según la 15 reivindicación 14, en donde el artículo no comprende un material de revestimiento termoplástico sobre la esterilla de celulosa ni tampoco comprende papel impregnado con resina de recubrimiento.

16. Revestimiento para puerta en material de madera 20 compuesta con moldeado inverso, según la reivindicación 12, en donde la esterilla de fibras celulósicas se obtiene por el procedimiento en seco y presenta las partes de superficie posterior planas lisas (34, 36).

17. Revestimiento para puerta en material de madera 25 compuesta con moldeado inverso, según la reivindicación 12, que comprende, además, la estructura de soporte (37) adherida a dichas partes de superficie posterior coplanarias (34, 36) de dicho artículo.

18. Revestimiento para puerta en material de madera 30 compuesta con moldeado inverso, según la reivindicación 17, en donde la estructura de soporte (37) está adherida a dichas partes de superficie posterior coplanarias (34, 36) de dicho artículo mediante elementos de fijación o un adhesivo sin un elemento de distancia dispuesto entre dicha estructura de soporte (37) y dichas partes de superficie posterior coplanarias (34, 36) de dicho 5 artículo.

19. Revestimiento para puerta en material de madera compuesta con moldeado inverso, según la reivindicación 12, en donde las paredes contorneadas que se extienden hacia el exterior (14) se extienden hacia el exterior de 10 la parte plana principal que le rodea (20, 22, 24, 26) en una distancia de 5 a 10 mm.

20. Revestimiento para puerta en material de madera compuesta con moldeado inverso, según la reivindicación 12, en donde la esterilla de celulosa comprende al menos 15 un 40% en peso de las fibras de madera blanda, sobre la base del peso total de las fibras celulósicas en el artículo.

21. Revestimiento para puerta en material de madera compuesta con moldeado inverso, según la reivindicación 20 20, en donde las fibras de madera blanda son seleccionadas entre pino, abeto y una mezcla de ambos.

22. Revestimiento para puerta en material de madera compuesta con moldeado inverso, según la reivindicación 21, en donde las fibras celulósicas están constituidas en 25 casi un 100% en peso por fibras de madera blanda.

23. Revestimiento para puerta en material de madera compuesta con moldeado inverso, según la reivindicación 12, en donde las paredes contorneadas que se extienden hacia fuera (14) se extienden desde la parte plana 30 principal circundante (20, 22, 24, 26) en un ángulo en el margen de 25 a 35 grados.

24. Revestimiento para puerta en material de madera compuesta con moldeado inverso, según la reivindicación 23, en donde las paredes contorneadas con extensión hacia fuera (14) se extienden desde la parte plana principal circundante (20, 22, 24, 26) en un ángulo dentro del 5 margen de 30 a 35 grados.

25. Revestimiento para puerta en material de madera compuesta con moldeado inverso, según la reivindicación 24, en donde el peso específico del artículo en el punto más alto de las paredes contorneadas (14) está en el 10 margen de 1,02 a 1,08 y el peso específico de la parte plana principal circundante (20, 22, 24, 26) está en el margen de 0,98 a 1,00.

26. Un método para formar un revestimiento para puerta en material de madera compuesta con moldeado 15 inverso, que comprende las etapas de:

proporcionar un molde que presenta una parte de molde superior (6) y una parte de molde inferior (4) formando, en conjunto, una cavidad de molde, en donde la parte de molde superior (6) presenta una parte plana y la parte de 20 molde inferior (4) presenta una parte plana y al menos una parte que forma un perfil redondeado que se extiende hacia la parte superior de la cavidad de molde;

situar una esterilla de celulosa (5) que comprende las fibras de celulosa pura y el aglutinante entre las 25 partes superior e inferior del molde (4, 6) y

presionar la esterilla de celulosa entre las partes superior e inferior del molde (4, 6) y recalentar la esterilla de celulosa a una temperatura suficiente para formar el revestimiento para puerta en material de madera 30 compuesta, con moldeado inverso, que presenta una superficie interior capaz de asegurarse a un soporte estructural (37) y una superficie exterior opuesta a la cavidad de molde formada para proporcionar un revestimiento para puerta con una parte plana principal (20, 22, 24, 26) situada en un primer plano, una parte de panel plano (13) situada en un segundo plano espaciado del 5 primer plano y una pared redondeada (14) que rodea a dicha parte de panel plano (13) e interconectándose y formando parte integral con dicha parte plana principal (20, 22, 24, 26) y dicha parte plana (13), extendiéndose dicho revestimiento para puerta moldeado, inverso, con al menos 10 una parte de dicha pared redondeada (14) que se extiende hacia el exterior con respecto a dicho primer plano, en donde dicha parte de pared redondeada que se extiende hacia el exterior presenta una parte superior con un menor espesor y un peso específico mayor que dicha parte plana 15 principal (20, 22, 24, 26) y en donde las fibras de celulosa pura, en la superficie exterior de la pared redondeada (14) se extienden más que las fibras de celulosa pura en la superficie interior de la pared redondeada. 20

27. Método según la reivindicación 26 que comprende la etapa de compresión de la esterilla de celulosa con un peso específico en el margen de 0,96 a 1,08 aproximadamente.

28. Método según la reivindicación 26, que comprende 25 la etapa de recalentar la esterilla de celulosa a una temperatura de 196ºC a 232ºC aproximadamente.

29. Método según la reivindicación 28, que comprende la etapa de aplicar una presión a una esterilla de celulosa de 37,92 bar aproximadamente a 58,61 bar 30 aproximadamente.

30. Método según la reivindicación 28, que comprende la etapa de proporcionar una esterilla de celulosa compuesta por al menos un 80% en peso de fibras celulósicas fibriladas, siendo las fibras seleccionadas a partir del grupo constituido por pino y abeto.

31. Método según la reivindicación 26, que comprende 5 la etapa de proporcionar una esterilla de celulosa, que comprende un aglutinante termoendurecible, seleccionado del grupo formado por formaldehído de melamina, formaldehído de fenol y formaldehído de urea.

32. Método según la reivindicación 26, en donde: 10

la esterilla de celulosa comprende al menos un 80% en peso de las fibras de celulosa fibrilada, refinadas con virutas de madera, basándose en el peso seco total de las fibras en el revestimiento para formaldehído;

la parte de molde inferior (4) presenta partes de 15 superficie plana que rodean un dibujo que simula la ebanistería de perfil redondeado con el saliente hacia arriba, comprendiendo una pluralidad de esquinas exteriores;

la parte de molde superior (6) está redondeada hacia 20 el interior en una superficie inferior, que entra en contacto con la esterilla, siendo dichos contornos hacia el interior, en dicha parte de molde superior (6), de forma complementaria con dicho dibujo que simula la ebanistería de perfil redondeado con el saliente hacia 25 arriba que se extiende hacia la parte superior de dicha parte de molde inferior (4) y

realizándose dicha compresión bajo calor y presión suficiente para consolidar, de manera estructural, la esterilla de celulosa en un artículo que tiene un peso 30 específico de 0,96 a 1,08 aproximadamente.

33. Método según la reivindicación 32, en donde el artículo comprende menos del 5% en peso de aglutinante de resina termoendurecible.

34. Método según la reivindicación 33, en donde el aglutinante de resina está distribuido, de manera homogénea, a todo lo largo del artículo. 5

35. Método según la reivindicación 32, en donde el artículo no comprende un material de revestimiento termoplástico sobre la esterilla de celulosa ni tampoco comprende un papel impregnado con resina de recubrimiento.

36. Método según la reivindicación 32, en donde la 10 esterilla de fibra de celulosa se realiza por el procedimiento en seco y presenta una superficie posterior plana lisa (36).

37. Método según la reivindicación 26, en donde la segunda superficie (36) es plana y en donde el método 15 comprende, además, la adhesión de la estructura de soporte (37) a dicho segundo plano superficial (36).

38. Método según la reivindicación 37, en donde la estructura de soporte (37) está adherida a dicho segundo plano de superficie (36) sin un elemento de distancia 20 dispuesto entre la estructura de soporte (37) y dicho segundo plano de superficie (36).

39. Método según la reivindicación 32, en donde la esterilla de celulosa comprende al menos un 40% en peso de fibras de madera blanda, basado en el peso total de las 25 fibras de celulosa en el artículo.

40. Método según la reivindicación 39, en donde las fibras de madera blanda son seleccionadas entre pino, abeto y una mezcla de ambos.

41. Método según la reivindicación 40, en donde las 30 fibras de celulosa son aproximadamente en un 100% en peso de fibras de madera blanda.

Patentes similares o relacionadas:

Procedimiento para la producción de gránulos superabsorbentes y/o de un material fibroso a partir de residuos de cultivos, del 6 de Mayo de 2020, de Cormo AG: Un procedimiento para la producción de gránulos superabsorbentes y de un material fibroso a partir de residuos de cultivo de plantas con flores monocotiledóneas […]

Aparato de moldeo para la fabricación de tapones de corcho aglomerados, del 20 de Marzo de 2019, de MEACCI S.R.L.: Un aparato de moldeo para la fabricación de tapones de corcho aglomerado, que comprende: medios de transporte de molde a al menos una estación de moldeo; […]

Molde en estera para producir pellas de cemento óseo, del 2 de Marzo de 2016, de BIOCOMPOSITES LIMITED: Molde en estera para producir pellas de cemento óseo que incluye cavidades , siendo el tamaño, la separación y la disposición geométrica […]

Molde en estera para producir pellas de cemento óseo, del 2 de Marzo de 2016, de BIOCOMPOSITES LIMITED: Molde en estera para producir pellas de cemento óseo que incluye cavidades , siendo el tamaño, la separación y la disposición geométrica […]

Método de producción de corcho columniforme y aparato de moldeo para producir corcho columniforme, del 11 de Marzo de 2015, de UCHIYAMA MANUFACTURING CORP: Un método de producción de un corcho columniforme, el cual comprende los siguientes pasos: - amasar gránulos de corcho (1a) y resina aglutinante (1b) para hacer una mezcla […]

Método para fabricar productos basados en polvo de madera, del 16 de Julio de 2013, de L3F SWEDEN AB: Un método para fabricar un producto continuo de polvo de madera, caracterizado por que una capa depolvo de madera se aplica sobre un soporte , […]

Método para fabricar productos basados en polvo de madera, del 16 de Julio de 2013, de L3F SWEDEN AB: Un método para fabricar un producto continuo de polvo de madera, caracterizado por que una capa depolvo de madera se aplica sobre un soporte , […]

Prensa y método para formar una viga a partir de trozos de madera recubiertos de pegamento, del 14 de Marzo de 2013, de Newbeam Sweden Ab: Prensa del tipo usado para prensar trozos de madera recubiertos por pegamento para formar una viga quetiene al menos una parte de la sección recta en forma […]

Prensa y método para formar una viga a partir de trozos de madera recubiertos de pegamento, del 14 de Marzo de 2013, de Newbeam Sweden Ab: Prensa del tipo usado para prensar trozos de madera recubiertos por pegamento para formar una viga quetiene al menos una parte de la sección recta en forma […]

SISTEMA DE MOLDEO PARA MATERIALES AGLOMERADOS DIVERSOS, del 29 de Octubre de 2012, de ANALCO AUXILIAR CALZADO, S.A.: Sistema de moldeo para materiales aglomerados diversos.

Está destinado para moldear un aglomerado de materiales diversos mezclados con ligantes, incluyéndose un molde que […]

SISTEMA DE MOLDEO PARA MATERIALES AGLOMERADOS DIVERSOS, del 29 de Octubre de 2012, de ANALCO AUXILIAR CALZADO, S.A.: Sistema de moldeo para materiales aglomerados diversos.

Está destinado para moldear un aglomerado de materiales diversos mezclados con ligantes, incluyéndose un molde que […]

TABLERO ATAMBORADO Y MOLDE PARA SU FABRICACIÓN, del 21 de Mayo de 2012, de ALMAS DE PUERTA, S.L.: Tablero atamborado y molde para su fabricación.

El tablero atamborado incluye un cuerpo o placa central hueca y dos planchas […]

TABLERO ATAMBORADO Y MOLDE PARA SU FABRICACIÓN, del 21 de Mayo de 2012, de ALMAS DE PUERTA, S.L.: Tablero atamborado y molde para su fabricación.

El tablero atamborado incluye un cuerpo o placa central hueca y dos planchas […]