MÉTODO Y APARATO DE MOLDEO.

Un método para moldear un artículo, comprendiendo dicho método:

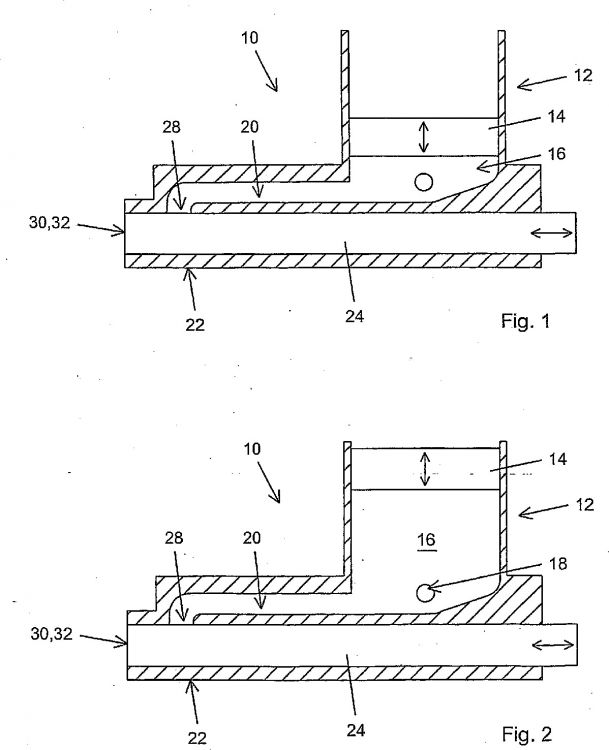

alimentar material moldeable dentro de una cavidad de dosificación (16); alimentar el material moldeable desde la cavidad de dosificación a una cavidad del molde a través de un paso de transición (26), estando definido el paso de transición (26) adyacente a la cavidad del molde; y empujar algo del material moldeable desde el paso de transición (26) al interior de la cavidad del molde, con una carrera de trabajo del émbolo de empaquetar (24), hasta que el émbolo de empaquetar (24) cierre una lumbrera (30) definida entre el paso de transición (26) y la cavidad del molde, y una cara delantera (32) del émbolo de empaquetar (24) forme parte de la pared periférica del molde; caracterizado por que un volumen dosificado predeterminado, conocido, del material moldeable es alimentado desde la cavidad de dosificación (16), mediante una carrera de trabajo de un émbolo de dosificación (14) que es desplazable dentro de la cavidad de dosificación (16), al interior de la cavidad del molde y el desplazamiento del émbolo de dosificación (14) dentro de la cavidad del molde (16) es vigilado para controlar el volumen de material moldeable que se alimenta desde la cavidad de dosificación (16), además caracterizado por que el émbolo de empaquetar (24) inicia su carrera de trabajo mientras el material moldeable está todavía siendo alimentado desde la cavidad de dosificación (16), de tal modo que se mantiene un flujo ininterrumpido del material moldeable en el paso de transición (26)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2006/003095.

Solicitante: LOMOLD CORPORATION NV.

Nacionalidad solicitante: Antillas Holandesas.

Dirección: PLAZA JOJO CORREA 1-5 P.O. BOX 897 WILLEMSTAD, CURACAO ANTILLAS HOLANDESAS.

Inventor/es: CRAWFORD,DAVID BARRY.

Fecha de Publicación: .

Fecha Solicitud PCT: 26 de Octubre de 2006.

Fecha Concesión Europea: 11 de Agosto de 2010.

Clasificación Internacional de Patentes:

- B29C45/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › Moldeo por transferencia, es decir, transfiriendo un volumen determinado de material de moldeo por un pistón desde una cavidad de carga a una cavidad de moldeo.

- B29C45/57B

Clasificación PCT:

- B29C45/02 B29C 45/00 […] › Moldeo por transferencia, es decir, transfiriendo un volumen determinado de material de moldeo por un pistón desde una cavidad de carga a una cavidad de moldeo.

- B29C45/53 B29C 45/00 […] › utilizando pilones o pistones de inyección.

- B29C45/57 B29C 45/00 […] › ejerciendo una presión ulterior sobre el material para moldear.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

Fragmento de la descripción:

CAMPO DEL INVENTO

Este invento se refiere a un método y un aparato para moldear que tienen aplicación en particular para el moldeo de materiales plásticos.

ANTECEDENTES DEL INVENTO

Los regímenes a los cuales pueden ser llenadas las cavidades del molde están limitados por el régimen al cual puede fluir el material plástico fundido a través de las estrechas mazarotas, canales de colada y agujeros de colada. El material plástico fundido ha de ser alimentado a la cavidad del molde a altas presiones, cuya aplicación es costosa y requiere una resistencia estructural sustancial del molde, del equipo de alimentación, etc. Estas desventajas pueden ser superadas aumentando las secciones transversales de los pasos por los cuales es alimentado al molde el material plástico fundido, los cuales admiten también que sea usado material plástico fundido con inclusiones, tales como de fibras largas, de materia en partículas de plásticos reciclados, o similares. Al aumentar las secciones transversales de los pasos de alimentación, se requieren presiones de alimentación más bajas.

Sin embargo, las alimentaciones de gran sección transversal a las cavidades del molde tienen la desventaja de que la lumbrera por donde entra la alimentación al molde ha de ser cerrada cuando se permite que el plástico fundido solidifique en el molde. Esto puede conseguirse por acumulación del material plástico fundido necesario para llenar la cavidad del molde, en una cámara de alojamiento cilíndrica adyacente al molde, y cierre de la lumbrera con un émbolo, cuya cara delantera se hace parte de la pared periférica de la cavidad del molde, cuando está cerrado. Sin embargo, en aparatos de este tipo, la cámara de alojamiento está abierta a la cavidad del molde y el material plástico fundido que fluye a la cámara de alojamiento hace contacto con la parte de la cavidad del molde que está inmediatamente adyacente a la lumbrera de alimentación, donde empieza a solidificar antes de que el émbolo fuerce al material plástico fundido que está dentro de la cámara.

Además, la cara del émbolo en este tipo de aparato de molde es típicamente enfriada internamente, para que se enfríe con el resto de la pared del molde, cuando se solidifica el material plástico fundido en la cavidad del molde. Cuando se retira el émbolo para volver a llenar la cámara de alojamiento para un ciclo siguiente de moldeo, el material plástico fundido que fluye dentro de la cámara de alojamiento hace contacto con la cara del émbolo fría y empieza a solidificar. La solidificación parcial del material plástico fundido en algunas áreas, antes de que el émbolo llene el molde, aumenta la viscosidad del material plástico fundido y por consiguiente requiere una presión de alimentación más alta para llenar la cavidad del molde, que es propensa a dejar marcas en los productos moldeados.

Estas desventajas del llenado de una cámara de alojamiento de gran sección transversal adyacente a la cavidad del molde, antes de empujar al material plástico fundido al interior de la cavidad del molde, se mejoran en cierta medida con el invento descrito en la Patente de EE.UU. Número 6.464.910, concedida a Smorgon y otros. En esta patente se expone un ciclo de moldeo en el cual el material plástico fundido es alimentado a un acumulador, desde donde es alimentado a la cavidad del molde a baja presión, a través de un paso de gran sección transversal y en que la lumbrera de alimentación del paso que conduce al interior de la cavidad del molde está cerrada por un émbolo de una válvula. El material plástico fundido no se acumula, por consiguiente, en una cavidad de alojamiento inmediatamente adyacente al molde, donde algo del material plástico fundido puede haberse solidificado.

Sin embargo, en el proceso de Smorgon y otros, el material plástico fundido es alimentado continuamente desde un extruidor al acumulador y desde el acumulador a la cavidad del molde, de modo que no hay control volumétrico de la cantidad de material plástico fundido alimentado a la cavidad del molde. En cambio, se mide la presión dentro de la cavidad del molde. El resultado es que se llena por completo la cavidad del molde antes de que el émbolo de la válvula empiece a cerrar la alimentación al molde. La válvula es de sección transversal de grandes dimensiones y el avance del émbolo de la válvula alimenta un considerable volumen de material plástico fundido adicional al interior del molde, haciendo así que se llene en exceso el molde. Smorgon no describe lo que ocurre al exceso de flujo de material plástico fundido alimentado al molde, pero éste es presumiblemente recibido en un depósito de rebosamiento y pasa al desecho.

Además, en el proceso de Smorgon y otros, el material plástico fundido es alimentado continuamente a baja presión desde el acumulador a la cavidad del molde, hasta que la cavidad del molde se llena y aumenta la presión en el molde. Solamente cuando este aumento de la presión es detectado, inicia su movimiento el émbolo de la válvula para cerrar el molde. Puede por consiguiente suponerse con seguridad que el flujo del material plástico fundido es interrumpido momentáneamente antes de que empiece el movimiento del émbolo de la válvula. La interrupción del flujo momentáneamente aumenta el tiempo de permanencia del material plástico fundido en la válvula adyacente al molde y produce cambios en la reología del material plástico. El émbolo de la válvula fuerza entonces a este material a entrar en la cavidad del molde, lo que da por resultado marcas visibles y/o debilitamiento local dentro del producto. Además del estancamiento que se produce en la válvula, se interrumpe también momentáneamente la velocidad del frente fundido de material plástico fundido que fluye al interior del molde, lo cual afecta a las propiedades físicas y al aspecto del producto moldeado.

En el documento WO-A-9900237 se describen un método y un aparato de acuerdo con los preámbulos de las reivindicaciones 1 y 11.

Un objeto del presente invento es proporcionar un método y un aparato de moldeo mejorados, con los cuales se permite que el material plástico fundido sea alimentado ininterrumpidamente a una cavidad del molde a través de un paso de gran sección transversal.

Otro objeto del presente invento es proporcionar un método y un aparato de moldeo mejorados, con los cuales se limita el desperdicio limitando para ello el llenado en exceso de una cavidad del molde con material plástico fundido, el cual es alimentado ininterrumpidamente a la cavidad.

BREVE DESCRIPCIÓN DEL INVENTO

El invento queda definido por las características del método según la reivindicación 1, y por un aparato de acuerdo con la reivindicación 11.

De acuerdo con un aspecto del presente invento, se proporciona un método para moldear un artículo, comprendiendo dicho método:

alimentar material moldeable al interior de una cavidad de dosificación;

alimentar el material moldeable desde la cavidad de dosificación a una cavidad del molde a través de un paso de transición, estando definido el paso de transición adyacente a la cavidad del molde; y

empujar algo del material moldeable desde el paso de transición al interior de la cavidad del molde con una carrera de trabajo de un émbolo de empaquetar, hasta que el émbolo de empaquetar cierra una lumbrera definida entre el paso de transición y la cavidad del molde, y una cara delantera del émbolo de empaquetar forma parte de la pared periférica del molde; en que una cantidad predeterminada del material moldeable es alimentada desde la cavidad de dosificación a la cavidad del molde.

Puede estar llena de material moldeable menos del noventa por ciento de la cavidad del molde cuando el émbolo de empaquetar inicia su carrera de trabajo.

El émbolo de empaquetar inicia su carrera de trabajo mientras el material moldeable está siendo todavía alimentado desde la cavidad de dosificación, y el émbolo de empaquetar puede cerrar una entrada al paso de transición desde la cavidad de dosificación, durante dicha carrera de trabajo.

El material moldeable es alimentado desde la cavidad de dosificación mediante una carrera de trabajo de un émbolo de dosificación que es desplazable dentro de la cavidad de dosificación, y el desplazamiento del émbolo de dosificación dentro de la cavidad de dosificación es vigilado para controlar el volumen de material moldeable que es alimentado desde la cavidad de dosificación.

...

Reivindicaciones:

1. Un método para moldear un artículo, comprendiendo dicho método:

alimentar material moldeable dentro de una cavidad de dosificación (16);

alimentar el material moldeable desde la cavidad de dosificación a una cavidad del molde a través de un paso de transición (26), estando definido el paso de transición (26) adyacente a la cavidad del molde; y

empujar algo del material moldeable desde el paso de transición (26) al interior de la cavidad del molde, con una carrera de trabajo del émbolo de empaquetar (24), hasta que el émbolo de empaquetar (24) cierre una lumbrera (30) definida entre el paso de transición (26) y la cavidad del molde, y una cara delantera (32) del émbolo de empaquetar (24) forme parte de la pared periférica del molde; caracterizado por que un volumen dosificado predeterminado, conocido, del material moldeable es alimentado desde la cavidad de dosificación (16), mediante una carrera de trabajo de un émbolo de dosificación (14) que es desplazable dentro de la cavidad de dosificación (16), al interior de la cavidad del molde y el desplazamiento del

émbolo de dosificación (14) dentro de la cavidad del molde (16) es vigilado para controlar el volumen de material moldeable que se alimenta desde la cavidad de dosificación (16), además caracterizado por que el émbolo de empaquetar (24) inicia su carrera de trabajo mientras el material moldeable está todavía siendo alimentado desde la cavidad de dosificación (16), de tal modo que se mantiene un flujo ininterrumpido del material moldeable en el paso de transición (26).

2. Un método según la reivindicación 1, caracterizado por que menos del noventa por ciento de la cavidad del molde está lleno del material moldeable cuando el émbolo de empaquetar (24) inicia su carrera de trabajo.

3. Un método según la reivindicación 1 ó la reivindicación 2, caracterizado por que, durante dicha carrera de trabajo, el émbolo de empaquetar (24) cierra una entrada (28) al interior del paso de transición (26) desde la cavidad de dosificación (16).

4. Un método según una cualquiera de las reivindicaciones precedentes, caracterizado por que la posición del émbolo de empaquetar (24) con relación a la lumbrera (30) es vigilada al final de la carrera de trabajo del émbolo de empaquetar

(24) para determinar si se ha llenado la cavidad del molde con una cantidad requerida de material moldeable, y se ajusta automáticamente la distancia en que el émbolo de dosificación (14) se desplaza durante una carrera de trabajo subsiguiente, para corregir la cantidad de material moldeable que es alimentado a la cavidad del molde desde la cavidad de dosificación (16).

5. Un método según una cualquiera de las reivindicaciones precedentes, caracterizado por que se controla la temperatura de las paredes del paso de transición (26).

6. Un método según una cualquiera de las reivindicaciones precedentes, caracterizado por que se controla la temperatura de la cara (32) del émbolo de empaquetar (24).

7. Un método según una cualquiera de las reivindicaciones precedentes, caracterizado por que el material moldeable es alimentado desde una sola cavidad de dosificación (16) a múltiples pasos de transición (26).

8. Un método según la reivindicación 7, caracterizado por que el material moldeable es alimentado desde los múltiples pasos de transición (26) a una sola cavidad del molde.

9. Un método según una cualquiera de las reivindicaciones precedentes, caracterizado por que el material moldeable es empujado al interior de una sola cavidad del molde desde múltiples pasos de transición (26), y los émbolos de empaquetar (24) de los pasos de transición (26) efectúan sus carreras de trabajo en tiempos diferentes.

10. Un método según una cualquiera de las reivindicaciones precedentes, caracterizado por que se alimenta material moldeable desde múltiples cavidades de dosificación (16) a una sola cavidad del molde.

11. Aparato para moldear un artículo, comprendiendo dicho aparato:

una cámara de dosificación (12) y un miembro desplazable (14) que definen juntos una cavidad de dosificación (16), siendo el volumen de dicha cavidad de dosificación (16) variable mediante el desplazamiento con movimiento alternativo del miembro desplazable (14) en la cavidad de dosificación (16), y siendo dicha cavidad de dosificación (16) conectable a un suministro de material moldeable;

una cámara de empaquetar (22) y un émbolo de empaquetar (24) que definen juntos un paso de transición (26) que está en comunicación de flujo con una cavidad interior de un molde a través de una lumbrera (30) y que está en comunicación de flujo con la cavidad de dosificación (26) a través de un paso (28), siendo el émbolo de empaquetar (24) desplazable con movimiento alternativo dentro del paso de transición

(26) entre una posición de retraído y una posición de adelantado, cerrando el émbolo de empaquetar (24) dicha lumbrera (30) entre el paso de transición (26) y la cavidad del molde y formando parte una cara delantera (32) del émbolo de empaquetar (24) de la pared periférica de la cavidad del molde cuando el émbolo de empaquetar (24) está en dicha posición adelantada;

caracterizado por que el miembro desplazable es un émbolo de dosificar (14) y el volumen de la cavidad de dosificación (16) está configurado para ser variado en una cantidad predeterminada, conocida, durante el desplazamiento con movimiento alternativo del émbolo de dosificación (14), además caracterizado por que el émbolo de empaquetar (24) está configurado para iniciar su carrera de trabajo mientras está siendo todavía alimentado el material moldeable desde la cavidad de dosificación (16), de tal modo que se mantiene un flujo ininterrumpido de material moldeable al paso de transición (26).

12. Aparato según la reivindicación 11, caracterizado por que el émbolo de empaquetar (24) está configurado para iniciar una carrera de trabajo desde su posición de retraído a su posición de adelantado cuando menos del noventa por ciento de la cavidad del molde está lleno de material moldeable.

13. Aparato según la reivindicación 11 o la reivindicación 12, caracterizado por que el émbolo de empaquetar incluye medios para controlar la temperatura de su cara delantera (32).

14. Aparato según una cualquiera de las reivindicaciones 11 a 13, caracterizado por que la cámara de empaquetar (22) incluye medios para controlar la temperatura del paso de transición (26).

15. Aparato según una cualquiera de las reivindicaciones 11 a 14, caracterizado por que define una cavidad de dosificación (16) que está conectada a múltiples pasos de transición (26).

Patentes similares o relacionadas:

Proceso para la fabricación de productos de material compuesto empleando un molde con cojinetes, del 19 de Febrero de 2020, de AUTOMOBILI LAMBORGHINI S.P.A.: Proceso para la fabricación de productos elaborados de materiales compuestos, caracterizado por comprender las siguientes fases operativas: - la disposición de uno […]

Molde elaborado de un material compuesto y proceso para su fabricación, del 12 de Febrero de 2020, de AUTOMOBILI LAMBORGHINI S.P.A.: Molde para la fabricación de productos elaborado de materiales compuestos, en donde el molde comprende al menos una porción funcional (24, […]

Método y sistema para moldeo por compresión de piezas termoplásticas reforzadas con fibra, del 5 de Febrero de 2020, de THE BOEING COMPANY: Un método de moldeo por compresión de una pieza termoplástica reforzada con fibra alargada, que comprende: la consolidación previa de […]

Método de fabricación de estructuras compuestas con adaptadores integrados, del 20 de Febrero de 2019, de THE BOEING COMPANY: Un método para crear una parte compuesta que tiene, al menos, un adaptador integrado , que comprende: colocar un cilindro […]

Conjunto de raíz de pala de rotor para una turbina eólica, del 4 de Julio de 2018, de GENERAL ELECTRIC COMPANY: Un conjunto de raíz para una pala de rotor de una turbina eólica , que comprende: una sección de raíz de pala que comprende una superficie de pared […]

Dispositivo y método para alimentación de materia plástica fundida a una cavidad de moldeo, del 29 de Junio de 2016, de ULTRASION, SL: Dispositivo para alimentación de materia plástica fundida a una cavidad de moldeo , comprendiendo dicho dispositivo una cámara de fusión comunicada […]

Procedimiento de moldeo por inyección con compresión y dispositivo para preformas, del 28 de Agosto de 2013, de Netstal-Maschinen AG: Procedimiento de moldeo por inyección con compresión para preformas por medio de una máquina demoldeo por inyección, una plancha portaútil […]

Procedimiento de moldeo por inyección con compresión y dispositivo para preformas, del 28 de Agosto de 2013, de Netstal-Maschinen AG: Procedimiento de moldeo por inyección con compresión para preformas por medio de una máquina demoldeo por inyección, una plancha portaútil […]

Composición de resina aglutinante termoestable y procedimiento para aglutinar fibras, del 14 de Agosto de 2013, de CYTEC TECHNOLOGY CORP.: Una composición de resina aglutinante para la producción de una preforma de fibra, en forma de un sólido adhesivo a temperatura ambiente […]

Composición de resina aglutinante termoestable y procedimiento para aglutinar fibras, del 14 de Agosto de 2013, de CYTEC TECHNOLOGY CORP.: Una composición de resina aglutinante para la producción de una preforma de fibra, en forma de un sólido adhesivo a temperatura ambiente […]