PROCEDIMIENTO PARA LA SATURACIÓN DE LAS CAVIDADES PRESENTES EN UNA MASA DE SUELO O EN UN CUERPO EN GENERAL.

Procedimiento para saturar las cavidades presentes en una masa de suelo o en un cuerpo construido en general con el fin de restablecer su continuidad estructural,

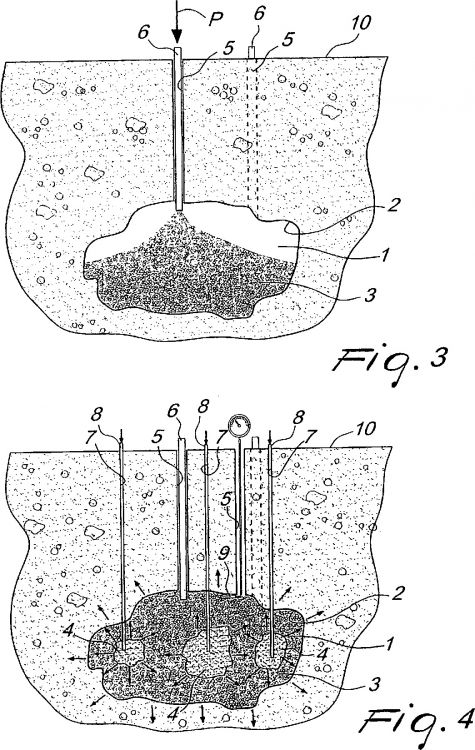

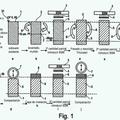

caracterizado porque comprende, en secuencia: - una primera etapa de preparación, durante la que están previstos en la zona de la masa de suelo o cuerpo en general comprendida entre la cavidad (1) y una superficie de trabajo (10) que se encuentra en el exterior de la masa de suelo o cuerpo construido en general unos primeros orificios (5) para conectar una cavidad (1) con el exterior; - por lo menos una etapa de por lo menos llenado parcial de la cavidad (1) introduciendo un material de relleno (3) en la cavidad (1) a través de dichos primeros orificios (5), estando constituido dicho material de relleno (3) por un material en estado fluido que solidifica tras un tiempo prefijado o por un material inerte en estado sólido; - por lo menos una etapa de saturación de la cavidad (1) introduciendo en dicha cavidad una sustancia sintética fluida (4) que se expande y se endurece mediante reacción química y se adapta para generar, como consecuencia de su expansión, por lo menos la saturación de la cavidad (1) y una compactación y/o carga de dicho material de relleno (3) introducido en la cavidad (1) en dicha etapa de relleno

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2005/011388.

Solicitante: URETEK S.R.L.

Nacionalidad solicitante: Italia.

Dirección: VIA DOSSO DEL DUCA 16 37021 BOSCO CHIESANUOVA (VERON ITALIA.

Inventor/es: CANTERI, CARLO.

Fecha de Publicación: .

Fecha Solicitud PCT: 24 de Octubre de 2005.

Fecha Concesión Europea: 8 de Septiembre de 2010.

Clasificación Internacional de Patentes:

- E21F15/00C

Clasificación PCT:

- E02D3/12 CONSTRUCCIONES FIJAS. › E02 HIDRAULICA; CIMENTACIONES; MOVIMIENTO DE TIERRAS. › E02D CIMENTACIONES; EXCAVACIONES; DIQUES (especialmente adaptados a los trabajos hidráulicos E02B ); OBRAS SUBTERRÁNEAS O BAJO EL AGUA. › E02D 3/00 Mejora o conservación del suelo o de la roca, p. ej. conservación de suelos permanentemente helados (estabilización de taludes o rampas E02D 17/20; apisonado o interrupción del paso de agua subterránea E02D 19/12; mejora del suelo con fines agrícolas A01; estabilización del suelo para la construcción de carreteras o con fines análogos E01C 21/00, E01C 23/10; colocación de pernos de anclaje en la roca E21D). › Consolidación por colocación en el suelo de productos solidificantes u obturando los poros (fabricación de pilotes E02D 5/46; substancias para condicionar o estabilizar los suelos C09K 17/00).

- E21B33/138 E […] › E21 PERFORACION DEL SUELO O DE LA ROCA; EXPLOTACION MINERA. › E21B PERFORACION DEL SUELO O DE LA ROCA (explotación minera o de canteras E21C; excavación de pozos, galerías o túneles E21D ); EXTRACCION DE PETROLEO, GAS, AGUA O MATERIALES SOLUBLES O FUNDIBLES O DE UNA SUSPENSION DE MATERIAS MINERALES A PARTIR DE POZOS. › E21B 33/00 Cierre hermético o tapado de orificios de perforación o pozos. › Enyesado de la pared del agujero de perforación; Inyecciones dentro de la formación.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Procedimiento para la saturación de las cavidades presentes en una masa de suelo o en un cuerpo en general.

Campo técnico

La presente invención se refiere a un procedimiento para saturar las cavidades presentes en una masa de suelo o en un cuerpo en general, tal como un cuerpo de una estructura construida, de tal modo que se produzca opcionalmente un estado de tensión permanente en las paredes de dicha cavidad tal como para provocar, si resulta necesario, la deformación de las paredes. Más particularmente, el procedimiento según la presente invención permite crear un contacto mutuo entre los elementos que constituyen el material utilizado para llenar una cavidad y, si resulta necesario, permite aplicar a las paredes de dicha cavidad un estado de tensión permanente que puede producir opcionalmente una expansión del volumen de la cavidad saturada. De un modo más general, el procedimiento según la presente invención se puede utilizar para producir continuidad entre distintos volúmenes de suelo interrumpidos por cavidades naturales o artificiales (los ejemplos más frecuentes se refiere a cavidades kársticas grandes, túneles o minas que ya no se utilizan, depósitos subterráneos, criptas antiguas, etc.) y para llenar cavidades al descubierto (grietas estructurales, recipientes, etc.).

Antecedentes de la técnica

Las cavidades subterráneas al descubierto pueden constituir un problema en lo que se refiere a la distribución de las tensiones en el interior de una masa de suelo o de un modo más general en el interior de un cuerpo. Dichas cavidades constituyen, de hecho, una discontinuidad que, en sí, no coopera en la distribución de las tensiones en el interior de un volumen.

Considérese, por ejemplo, una cavidad en una masa de suelo que se encuentra en el lecho de cimentación de un edificio elevado. Según las leyes de ingeniería geotécnica, en dicha situación la carga del edificio se transfiere al suelo irregularmente, concentrándose en la proximidad de la superficie que rodea la cavidad. En casos extremos, dicha concentración de carga puede alcanzar e incluso superar la resistencia máxima del suelo, con el consiguiente derrumbamiento del volumen entero y, por lo tanto, de todo lo que se encuentra sobre el mismo.

Son conocidos diversos procedimientos para llenar cavidades subterráneas utilizando diversos tipos de materiales.

En general, dichos procedimientos tienen como objetivo llenar el volumen entero de la cavidad mediante el endurecimiento de sustancias líquidas mezcladas opcionalmente con un material de relleno sólido inerte.

En particular, la solicitud de patente europea n.º 0114448 da a conocer un procedimiento para llenar parcial o totalmente cavidades bombeando un material espumante basado en el cemento, que comprende un material inorgánico expandido tal como la perlita y la vermiculita. Dicho procedimiento, a pesar de ser muy costoso, no garantiza el llenado completo de las cavidades subterráneas con superficies convexas que presenten una configuración geométrica irregular, ya que la expansión del material inorgánico tiene lugar antes de realizar el vertido para llenar y, por lo tanto, la distribución final de la mezcla solidificada en el interior de la cavidad sigue una configuración geométrica controlada únicamente por la fuerza de la gravedad.

Las patentes japonesas n.º 09-228371 y n.º 11-323904 dan a conocer unos procedimientos para llenar cavidades que se basan en la utilización por separado de un material sólido granular, opcionalmente con la adición de agentes espumantes lubricantes, para llenar los espacios fácilmente accesibles y, a continuación, de mortero de cemento u otros materiales en estado fluido, que se vierten en la cavidad a fin de saturar los espacios intergranulares del material sólido depositado anteriormente y llenar las partes de la cavidad que no se han alcanzado todavía. Incluso con dichos procedimientos, no resulta posible la saturación de la bóveda de la cavidad, ya que el mortero u otro material en estado fluido, debido a la fuerza de la gravedad, tiende a asentarse en el fondo antes de solidificarse. Además, los costes de ejecución de dicho procedimiento pueden resultar muy elevados, ya que la saturación completa de los espacios intergranulares puede implicar la utilización de grandes cantidades de mortero u otro material en estado fluido. Por último, no se ha de ignorar el considerable aumento de peso que provoca la mezcla de relleno en el suelo debajo de la cavidad que se ha rellenado.

Otra técnica para llenar cavidades se da a conocer en la patente japonesa nº 2002-348849, según la cual se inyecta la mezcla de relleno en la cavidad hasta que se registran unas presiones de inyección predeterminadas y en cualquier caso hasta que dicha mezcla sale por los orificios dispuestos adyacentes al conducto de inyección. Dicha técnica, además de adolecer de las desventajas ya indicadas con respecto a los procedimientos descritos anteriormente, puede implicar, en el caso de las cavidades subterráneas con roturas en las paredes, unos costes de ejecución muy elevados, debido a una utilización desproporcionada de la mezcla con respecto al volumen de la cavidad a saturar.

Otro procedimiento que adolece de la desventaja de no poder saturar el volumen en la dome es el que se da a conocer en la solicitud de patente US nº 2002/0015619. Dicho procedimiento comprende llenar las cavidades subterráneas utilizando únicamente un material sólido inerte con un agente espumante lubricante que facilite su disposición en los espacios.

Otros tipos conocidos de procedimientos para llenar cavidades subterráneas utilizan materiales de relleno sintéticos expansibles. Por ejemplo, los procedimientos que se dan a conocer en las patentes US nº 3.478.520 y nº 4.744.700 utilizan un material sintético expansible tal como el poliestireno, que aumenta su volumen si se dispone en contacto con fuentes de calor. Los procedimientos para aplicar calor al material sintético expansible pueden ser de diversos tipos. Dicho procedimiento, que sin duda alguna resulta muy costoso, es difícil de aplicar tanto en lo que se refiere a proporcionar, si se necesita, una fuente de calor suficiente como en lo que se refiere a distribuir uniformemente el calor en el interior de la cavidad, permitiendo una expansión homogénea del material sintético expansible que se encuentra en la misma.

La utilización de poliuretano expansible para llenar un estrato poroso que a continuación se penetra mediante la perforación de un pozo se da a conocer en la patente US nº 3.637.019.

La patente US nº 2.958.905 da a conocer el llenado de un molde con un material termoplástico granular expansible que se expande en el molde mediante el calor producido con la adición de una sustancia exotérmica con autorreacción.

Exposición de la invención

El objetivo de la presente invención consiste en proporcionar un procedimiento para saturar las cavidades presentes en una masa de suelo o en un cuerpo en general a fin de restablecer su continuidad que permita resolver los problemas descritos anteriormente haciendo referencia a los tipos conocidos de procedimientos.

Con esta finalidad, un objetivo de la presente invención consiste en proporcionar un procedimiento que permita crear un contacto mutuo entre los elementos que constituyen el material utilizado para llenar una cavidad, compactando el mismo, y permita aplicar a las paredes de dicha cavidad un estado opcional de tensión permanente, que pueda provocar, si se requiere de este modo, la expansión de dichas paredes.

Otro objetivo adicional de la presente invención consiste en proporcionar un procedimiento que se puede realizar en un tiempo corto de tiempo y con un equipo compacto.

Otro objetivo de la presente invención consiste en proporcionar un procedimiento que se puede realizar de un modo completamente seguro y en la proximidad inmediata de viviendas y con un espacio disponible limitado.

Dicha finalidad y estos objetivos y otros adicionales, que se pondrán más claramente de manifiesto a continuación en la presente memoria, se alcanzan mediante un procedimiento para saturar las cavidades presentes en una masa de suelo o en un cuerpo en general, según la presente invención, que comprende las etapas definidas en la reivindicación 1.

Breve descripción de los dibujos

Las características y ventajas adicionales de la presente invención se pondrán más claramente de manifiesto a partir de la descripción de una forma...

Reivindicaciones:

1. Procedimiento para saturar las cavidades presentes en una masa de suelo o en un cuerpo construido en general con el fin de restablecer su continuidad estructural, caracterizado porque comprende, en secuencia:

- una primera etapa de preparación, durante la que están previstos en la zona de la masa de suelo o cuerpo en general comprendida entre la cavidad (1) y una superficie de trabajo (10) que se encuentra en el exterior de la masa de suelo o cuerpo construido en general unos primeros orificios (5) para conectar una cavidad (1) con el exterior;

- por lo menos una etapa de por lo menos llenado parcial de la cavidad (1) introduciendo un material de relleno (3) en la cavidad (1) a través de dichos primeros orificios (5), estando constituido dicho material de relleno (3) por un material en estado fluido que solidifica tras un tiempo prefijado o por un material inerte en estado sólido;

- por lo menos una etapa de saturación de la cavidad (1) introduciendo en dicha cavidad una sustancia sintética fluida (4) que se expande y se endurece mediante reacción química y se adapta para generar, como consecuencia de su expansión, por lo menos la saturación de la cavidad (1) y una compactación y/o carga de dicho material de relleno (3) introducido en la cavidad (1) en dicha etapa de relleno.

2. Procedimiento según la reivindicación 1, caracterizado porque dicha sustancia sintética fluida (4) presenta una viscosidad y un tiempo de reacción química de expansión que están adaptados para producir únicamente el llenado parcial de cualquier intersticio presente en dicho material de relleno (3) y/o cualquier grieta presente en las paredes (2) que delimitan la cavidad (1).

3. Procedimiento según la reivindicación 1, caracterizado porque la cantidad de dicha sustancia sintética fluida (4) introducida en la cavidad (1) durante dicha etapa de saturación y su grado de expansión por reacción química están adaptados para producir, como un efecto de la expansión de dicha sustancia sintética fluida, un estado de tensión permanente en las paredes (2) que delimitan la cavidad (1).

4. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque dicha superficie de trabajo (10) está dispuesta por encima de dicha cavidad (1) y porque dichos primeros orificios (5) se extienden sustancialmente verticalmente o a lo largo de unas direcciones inclinadas con respecto a la vertical.

5. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque durante dicha etapa de relleno dicho material de relleno (3) es introducido en la cavidad (1) a través de unos primeros conductos (6) insertados en dichos primeros orificios (5).

6. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque la distancia entre dos orificios contiguos de dichos primeros orificios (5) se encuentra comprendida sustancialmente entre 1 m y 20 m.

7. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque dichos primeros orificios (5) presentan un diámetro comprendido sustancialmente entre 15 mm y 300 mm.

8. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque dichos primeros conductos (6) presentan un diámetro comprendido sustancialmente entre 10 y 250 mm.

9. Procedimiento según la reivindicación 1, caracterizado porque el tiempo de solidificación de dicho material de relleno (3) se encuentra comprendido sustancialmente entre 30 segundos y 24 horas.

10. Procedimiento según la reivindicación 1, caracterizado porque dicho material de relleno (3) en estado fluido presenta una densidad comprendida sustancialmente entre 20 kg/m3 y 2.400 kg/m3.

11. Procedimiento según la reivindicación 1, caracterizado porque dicho material de relleno (3), tras la solidificación, presenta una resistencia a la compresión simple comprendida sustancialmente entre 1,5 kg/cm2 y 500 kg/cm2.

12. Procedimiento según la reivindicación 1, caracterizado porque dicho material de relleno (3), tras la solidificación, presenta un módulo de deformación comprendido sustancialmente entre 30 kg/cm2 y 400.000 kg/cm2.

13. Procedimiento según la reivindicación 1, caracterizado porque dicho material de relleno (3) está constituido por hormigón.

14. Procedimiento según una o más de las reivindicaciones 1 a 8, caracterizado porque dicho material de relleno (3) está constituido por material inerte en estado sólido en gránulos.

15. Procedimiento según la reivindicación 14, caracterizado porque dicho material de relleno (3) se introduce en la cavidad mezclándose con un fluido de transporte.

16. Procedimiento según la reivindicación 14, caracterizado porque dicho material de relleno presenta una densidad comprendida sustancialmente entre 200 kg/m3 y 2.000 kg/m3.

17. Procedimiento según la reivindicación 14, caracterizado porque la resistencia a la compresión simple de gránulos de dicho material de relleno (3) se encuentra comprendida sustancialmente entre 5 kg/cm2 y 2.000 kg/cm2.

18. Procedimiento según la reivindicación 14, caracterizado porque el ángulo de fricción interior de dicho material de relleno (3) se encuentra comprendido sustancialmente entre 20º y 45º.

19. Procedimiento según la reivindicación 14, caracterizado porque el módulo de deformación de dicho material de relleno (3) se encuentra comprendido sustancialmente entre 250 kg/cm2 y 800.000 kg/cm2.

20. Procedimiento según la reivindicación 14, caracterizado porque el tamaño de los gránulos de dicho material de relleno (3) se encuentra comprendido sustancialmente entre 0,001 mm y 50 mm.

21. Procedimiento según la reivindicación 14, caracterizado porque dicho material de relleno (3) está constituido por arena y/o grava.

22. Procedimiento según la reivindicación 14, caracterizado porque dicho material de relleno (3) está constituido por arcilla expandida.

23. Procedimiento según la reivindicación 14, caracterizado porque dicho material de relleno (3) está constituido por residuos de procedimientos industriales.

24. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque comprende, antes de dicha etapa de saturación, una segunda etapa de preparación durante la que se conforman unos segundos orificios (7), partiendo de dicha superficie de trabajo (10), y se dirigen hacia dicha cavidad (1) encima de dicho material de relleno (3) y/o hacia dicho material de relleno (3).

25. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque dichos segundos orificios (7) se extienden sustancialmente verticales y/o a lo largo de la dirección que está inclinada con respecto a la vertical.

26. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque durante dicha etapa de saturación, dicha sustancia sintética (4) se introduce en la cavidad (1) a través de dichos primeros orificios (5) y/o a través de dichos segundos orificios (7).

27. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque durante dicha etapa de saturación, dicha sustancia sintética (4) se introduce en la cavidad (1) bombeándose a través de unos segundos conductos (8) introducidos en dichos primeros orificios (5) y/o a través de dichos segundos orificios (7).

28. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque la distancia entre dos orificios contiguos de dichos segundos orificios (7) se encuentra comprendida sustancialmente entre 1 m y 20 m.

29. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque dichos segundos orificios (7) presentan un diámetro comprendido sustancialmente entre 10 mm y 100 mm.

30. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque dichos segundos conductos (8) presentan un diámetro comprendido sustancialmente entre 6 mm y 50 mm.

31. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque dicha sustancia sintética (4) presenta una expansión potencial de volumen comprendida sustancialmente entre 2 y 30 veces su volumen antes de la expansión.

32. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque dicha sustancia sintética (4) presenta una expansión potencial de volumen comprendida sustancialmente entre 10 y 30 veces su volumen antes de la expansión.

33. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque la presión de expansión máxima generada por dicha sustancia sintética (4) es superior a la presión producida por el peso del material de relleno (3) que se encuentra presente encima de la salida de dichos segundos conductos (8).

34. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque la presión de expansión máxima de dicha sustancia sintética, en condiciones de confinamiento total, se encuentra comprendida sustancialmente entre 200 kPa y 20.000 kPa.

35. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque la presión de expansión máxima de dicha sustancia sintética (4), en condiciones de confinamiento total, es superior a 500 kPa.

36. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque dicha sustancia sintética (4) es una sustancia con dos componentes que se mezclan previamente y se bombean hacia la cavidad (1).

37. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque la presión con la que dicha sustancia sintética (4) se bombea hacia dicha cavidad (1) se encuentra comprendida sustancialmente entre 5 bares y 30 bares.

38. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque el tiempo de reacción de dicha sustancia sintética (4) se encuentra comprendido sustancialmente entre 2 segundos y 80 segundos.

39. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque el tiempo de reacción de dicha sustancia sintética (4) se encuentra comprendido sustancialmente entre 2 segundos y 15 segundos.

40. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque la viscosidad de dicha sustancia sintética (4), antes de la reacción química para la expansión, se encuentra comprendida sustancialmente entre 100 mPa•s y 700 mPa•s a la temperatura de 25ºC.

41. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque la viscosidad de dicha sustancia sintética (4) alcanza un valor que tiende al infinito en un intervalo de tiempo comprendido sustancialmente entre 5 segundos y 80 segundos partiendo del inicio de la reacción química para la expansión.

42. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque dicha sustancia sintética (4) está constituida por una espuma de poliuretano de celdas cerradas.

43. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque dicha sustancia sintética (4) está constituida por un isocianato de MDI y por una mezcla de polioles.

44. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque dicha sustancia sintética (4) presenta una densidad, al final de la reacción química para la expansión y el endurecimiento, sin confinamiento, sustancialmente de 30 kg/m3.

45. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque dicha sustancia sintética (4) presenta una densidad, al final de la reacción química para la expansión y el endurecimiento, en condiciones de confinamiento total, de 1.200 kg/m3.

46. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque dicha sustancia sintética (4) presenta una densidad, al final de la reacción química para la expansión y el endurecimiento, en las condiciones de confinamiento que se producen durante su utilización, comprendida sustancialmente entre 50 kg/m3 y 200 kg/m3.

47. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque dicha sustancia sintética (4), tras la reacción química para la expansión y el endurecimiento, en las condiciones de confinamiento que se producen durante su utilización, presenta una resistencia a la tracción comprendida sustancialmente entre 0,3 MPa y 1,9 MPa para unas densidades comprendidas sustancialmente entre 50 kg/m3 y 200 kg/m3.

48. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque dicha sustancia sintética, tras la reacción química para la expansión y el endurecimiento, en las condiciones de confinamiento que se producen durante su utilización, presenta una resistencia a la compresión comprendida sustancialmente entre 0,2 MPa y 2,4 MPa para unas densidades comprendidas sustancialmente entre 50 kg/m3 y 200 kg/m3.

49. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque dicha sustancia sintética (4), tras la reacción química para la expansión y el endurecimiento, en las condiciones de confinamiento que se producen durante su utilización, presenta un módulo de elasticidad comprendido sustancialmente entre 10 MPa y 50 MPa para unas densidades comprendidas sustancialmente entre 50 kg/m3 y 200 kg/m3.

50. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque durante la realización de dicha segunda etapa, se mide la presión aplicada a las paredes (2) de la cavidad (1) por dicha sustancia sintética (4) durante su expansión.

51. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque dicha medición de la presión se realiza mediante unas unidades de medición de la presión (9), que se introducen en dicha cavidad (1) a través de dichos primeros orificios (5) y se disponen en un intradós de la cavidad.

52. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque comprende una etapa preliminar para medir la cavidad (1) que se debe rellenar.

53. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque dicha etapa de medición preliminar comprende una etapa de inspección de la cavidad (1) mediante una cámara de televisión (11).

54. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque dicha etapa de medición preliminar comprende una medición de la cavidad (1) que se debe rellenar mediante un telémetro láser.

55. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque dicha etapa de medición preliminar se realiza antes de dicha etapa de relleno introduciendo los instrumentos de medición (11) en la cavidad a través de dichos primeros orificios (5).

Patentes similares o relacionadas:

Procedimiento de fabricación de un tirante de anclaje y tirante de anclaje, del 1 de Abril de 2020, de SOLETANCHE FREYSSINET: Procedimiento de construcción de un anclaje en el suelo, en el cual: se proporciona una armadura y una máquina de perforación que comprende: […]

DISPOSITIVO QUE PUEDE SER INTEGRADO EN UN TERRENO O EN UNA CONSTRUCCIÓN PARA MEJORAR SUS PROPIEDADES, del 31 de Enero de 2019, de PRAT COMÚ EMPRESA D'INSERCIÓ S.L: 1. Dispositivo que puede ser integrado en un terreno o en una construcción para mejorar sus propiedades, caracterizado porque comprende al menos un cordón formado […]

Procedimiento y agente de estabilización del suelo, del 28 de Septiembre de 2018, de Mikkelsen, Terje: Procedimiento para la estabilización duradera del suelo de suelos minerales de grano fino y de grano mixto, con riesgo de frente a heladas, como […]

Procedimiento y agente de estabilización del suelo, del 28 de Septiembre de 2018, de Mikkelsen, Terje: Procedimiento para la estabilización duradera del suelo de suelos minerales de grano fino y de grano mixto, con riesgo de frente a heladas, como […]

Instalación y procedimiento de tratamiento de escombros limosos, del 25 de Abril de 2018, de Recymo SARL: Instalación para el tratamiento de escombros limosos de una obra de construcción que comprende: • una tolva de alimentación que es vibratoria; […]

Procedimiento de tratamiento de suelos, en particular de suelos secos sensibles al agua, del 18 de Abril de 2018, de S.A. LHOIST RECHERCHE ET DEVELOPPEMENT: Procedimiento que comprende: una excavación en el suelo, hasta una profundidad determinada, de varias zanjas paralelas simultáneamente, incluyendo […]

Estructura de malla, producción y usos de la misma, del 7 de Febrero de 2018, de TENSAR TECHNOLOGIES LIMITED: Estructura de malla de material de plástico de una pieza producida mediante el estiramiento de un material de partida de lámina de plástico […]

Disposición de tubos de vibrador de profundidad, del 12 de Abril de 2017, de Keller Holding GmbH: Disposición de tubos de vibrador de profundidad para la unión de un vibrador de profundidad con un aparato , que comprende: un primer cuerpo de tubo , […]

Método y aparato para crear pilotes de agregado compactado utilizando un mandril hueco con limitadores de flujo ascendente, del 8 de Febrero de 2017, de Geopier Foundation Company, Inc: Un sistema para construir pilotes de agregado, que comprende: un mandril que tiene una la porción superior y una cabeza apisonadora […]